En bref, un revêtement Carbone Amorphe Dur (DLC) est généralement plus dur, plus durable et plus lubrifiant qu'un revêtement standard par Dépôt Physique en Phase Vapeur (PVD). Bien que les deux améliorent considérablement les performances de surface, le DLC est une variante haut de gamme et haute performance souvent appliquée en utilisant le processus PVD lui-même.

La principale erreur de compréhension est de comparer "PVD vs. DLC". Le PVD est le processus utilisé pour appliquer un revêtement, tandis que le DLC est le matériau appliqué. Le véritable choix se fait entre un revêtement PVD standard et rentable (comme le Nitrure de Titane) et un revêtement DLC haut de gamme pour des performances maximales.

Décortiquer la terminologie : Processus vs. Matériau

Pour prendre une décision éclairée, il est essentiel de comprendre ce que ces termes signifient réellement. La confusion vient souvent du langage marketing qui les utilise de manière interchangeable.

Qu'est-ce que le PVD (Dépôt Physique en Phase Vapeur) ?

Le PVD est un processus sophistiqué de dépôt sous vide. En termes simples, un matériau solide (comme le nitrure de titane ou le carbone) est vaporisé dans une chambre à vide, puis déposé sous forme de film mince et haute performance sur un substrat.

Ce processus est apprécié pour sa polyvalence. Il peut être utilisé pour appliquer des dizaines de types de revêtements différents, chacun avec des propriétés uniques.

Les revêtements PVD sont appliqués à des températures relativement basses, ce qui évite la déformation ou les dommages à la pièce sous-jacente. Cela le rend idéal pour les composants avec des tolérances serrées, comme les outils de coupe ou les boîtiers de montres.

Qu'est-ce que le DLC (Carbone Amorphe Dur) ?

Le DLC est une classe de matériau spécifique avec une structure moléculaire qui possède les propriétés du diamant naturel et du graphite. Ce n'est pas du diamant pur mais un film de carbone amorphe.

Les caractéristiques distinctives du DLC sont son extrême dureté et son frottement exceptionnellement faible, créant une surface lisse et durable. Comme le notent certaines références, il est fabriqué de manière similaire aux diamants synthétiques et est "nettement plus dur et plus résistant" que d'autres revêtements courants.

Crucialement, le DLC est le plus souvent appliqué sur une surface en utilisant le processus PVD. Ainsi, le DLC n'est pas une alternative au PVD ; c'est un type de revêtement PVD haut de gamme.

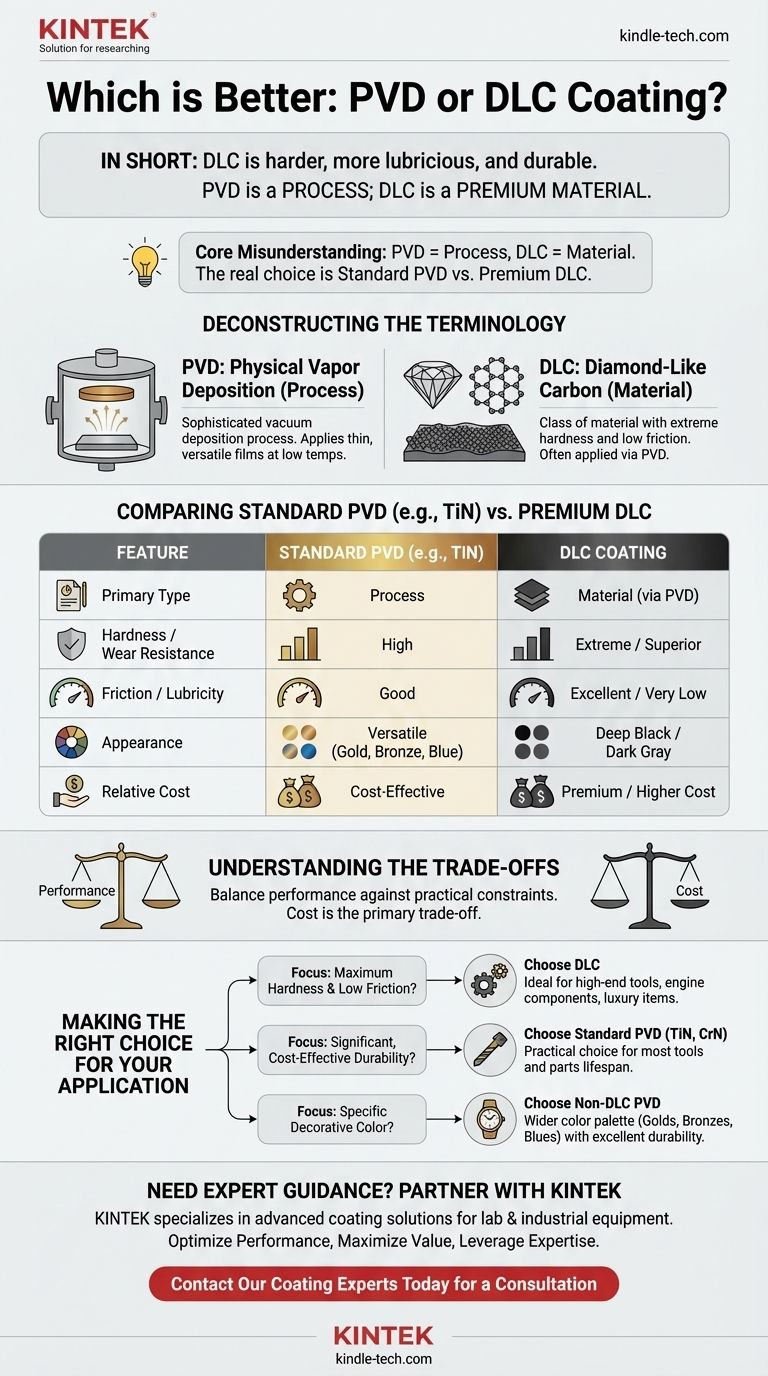

Comparaison des revêtements PVD standard et du DLC

Lorsque les gens demandent "PVD vs. DLC", ils comparent généralement un revêtement PVD courant comme le Nitrure de Titane (TiN) au DLC plus avancé.

Performance : Dureté et Résistance à l'usure

Les revêtements PVD standard comme le TiN augmentent considérablement la dureté et la résistance à l'usure d'une surface. Ils offrent une excellente protection contre les rayures, l'abrasion et la corrosion.

Le DLC va encore plus loin. Sa structure de carbone de type diamant offre un niveau de dureté et de résistance aux rayures supérieur à presque tout autre revêtement PVD. Pour les applications impliquant une usure extrême, le DLC est le leader incontestable en matière de performance.

Performance : Frottement et Lubrification

Bien que tous les revêtements PVD réduisent le frottement par rapport à une surface non revêtue, le DLC est dans une autre catégorie. Il crée une surface intensément lisse, ou "lubrifiante".

Cela fait du DLC le choix privilégié pour les pièces mobiles haute performance, telles que les composants internes de moteur, les culasses d'armes à feu ou les mouvements de montres d'élite, où la minimisation du frottement est primordiale.

Apparence et Esthétique

Les processus PVD standard peuvent produire un large spectre de couleurs décoratives stables, y compris diverses nuances d'or, de bronze, de bleu et de noir. Cela en fait un choix polyvalent pour les produits de consommation.

Les revêtements DLC sont presque toujours une nuance de gris foncé ou de noir profond et riche. Bien que cet aspect soit très recherché pour les articles tactiques et de luxe, il manque la polyvalence de couleur d'autres types de PVD.

Comprendre les compromis

Choisir un revêtement est toujours une question d'équilibre entre la performance et d'autres contraintes pratiques. Il n'y a pas de "meilleure" option unique pour chaque scénario.

Le facteur décisif : le coût

Le principal compromis est le coût. Le processus de dépôt d'un film DLC de haute qualité est plus complexe et prend plus de temps que pour un revêtement TiN standard.

Par conséquent, le DLC est une finition haut de gamme nettement plus chère. Son coût n'est justifiable que lorsque ses caractéristiques de performance uniques sont une exigence réelle.

Adéquation de l'application

Les revêtements PVD standard sont le cheval de bataille de l'industrie. Ils offrent une amélioration massive et rentable des performances pour d'innombrables applications, des forets et outils de coupe aux quincailleries de porte et robinets.

Le DLC est souvent réservé aux applications où l'échec n'est pas une option ou où des performances optimales procurent un avantage concurrentiel. Il peut être considéré comme "excessif" pour un outil standard mais essentiel pour une pièce de moteur de course à haute fréquence.

Faire le bon choix pour votre application

Votre objectif doit guider votre décision. La question n'est pas de savoir quel revêtement est le meilleur, mais lequel est le bon outil pour votre travail spécifique.

- Si votre objectif principal est une dureté maximale et des performances à faible frottement : Choisissez le DLC. C'est l'option supérieure pour une résistance à l'usure extrême et une lubrification, idéale pour les outils haut de gamme, les composants internes et les articles de luxe.

- Si votre objectif principal est une amélioration significative et rentable de la durabilité : Choisissez un revêtement PVD standard comme le TiN ou le CrN. C'est le choix le plus pratique et économique pour améliorer la durée de vie de la plupart des outils et pièces.

- Si votre objectif principal est d'obtenir une couleur décorative spécifique : Choisissez un revêtement PVD non-DLC. Vous aurez une palette d'options beaucoup plus large, y compris les ors, les bronzes et les bleus, tout en bénéficiant d'une excellente durabilité.

En fin de compte, la sélection du bon traitement de surface nécessite d'aligner les propriétés du matériau avec les exigences et le budget de votre application.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD standard (ex. TiN) | Revêtement DLC |

|---|---|---|

| Type principal | Processus (peut appliquer de nombreux matériaux) | Matériau (souvent appliqué via PVD) |

| Dureté / Résistance à l'usure | Élevée | Extrême / Supérieure |

| Frottement / Lubrification | Bonne | Excellente / Très faible |

| Apparence | Polyvalente (Ors, Bronzes, Bleus) | Noir profond / Gris foncé |

| Coût relatif | Rentable | Haut de gamme / Coût plus élevé |

| Idéal pour | Durabilité générale, couleurs décoratives | Usure extrême, faible frottement, performances optimales |

Besoin de conseils d'experts sur le revêtement idéal pour vos composants ?

Choisir entre un revêtement PVD standard et une finition DLC haut de gamme est essentiel pour la performance, la durabilité et le coût de votre produit. Le bon choix dépend entièrement des exigences spécifiques de votre application.

KINTEK est spécialisé dans les solutions de revêtement avancées pour les équipements de laboratoire et industriels. Nous pouvons vous aider à naviguer dans ces décisions complexes concernant les matériaux pour garantir que vos composants répondent aux normes les plus élevées.

Collaborez avec KINTEK pour :

- Optimiser les performances : Sélectionnez le revêtement qui offre la dureté, la lubrification et la résistance à la corrosion exactes que votre projet exige.

- Maximiser la valeur : Équilibrez des performances supérieures avec les contraintes budgétaires, en évitant le sur-dimensionnement ou le sous-spécification.

- Tirer parti de l'expertise : Bénéficiez de notre connaissance approfondie des processus et matériaux PVD, y compris les applications DLC haut de gamme.

Discutons des besoins de votre projet. Contactez nos experts en revêtement dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent améliorer vos équipements de laboratoire et consommables.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés