En bref, presque tous les métaux peuvent être revêtus par PVD. La liste des matériaux appropriés est vaste, incluant toutes les familles d'acier, le titane, l'aluminium, le cuivre et leurs alliages. Même les produits préalablement chromés ou nickelés servent d'excellents substrats pour le revêtement par dépôt physique en phase vapeur (PVD).

L'essentiel n'est pas de savoir quels métaux peuvent être revêtus, mais comment les propriétés d'un métal spécifique dictent le processus. Le succès du PVD dépend entièrement de la sélection de la préparation correcte, des couches de base potentielles et de la température de revêtement pour le substrat métallique choisi.

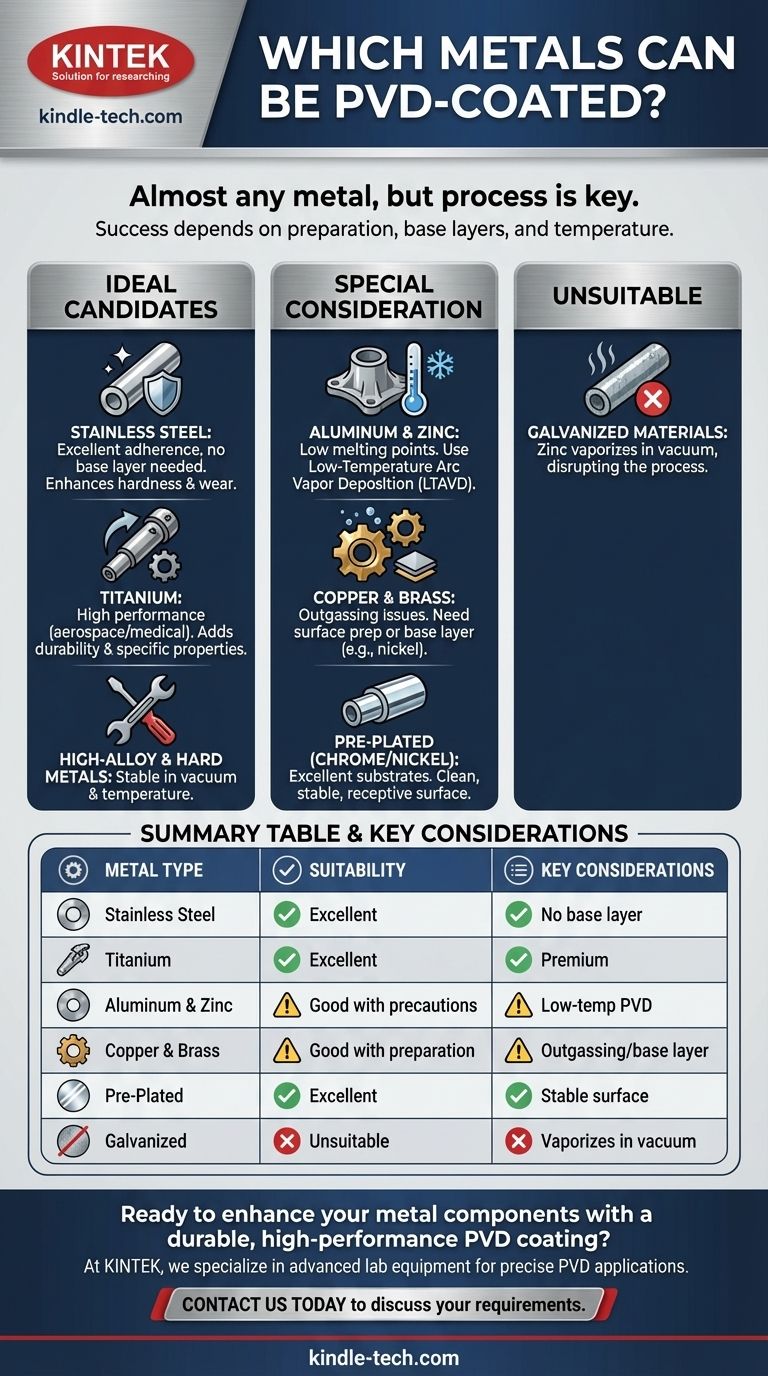

Les candidats idéaux pour le revêtement PVD

Certains métaux sont intrinsèquement bien adaptés au processus PVD en raison de leur stabilité et de leurs propriétés de surface. Ces matériaux nécessitent généralement moins de préparation et donnent des résultats très fiables.

Acier inoxydable : L'exemple parfait

L'acier inoxydable est l'un des matériaux les plus avantageux pour le revêtement PVD. Sa surface offre une excellente adhérence pour les substances de revêtement sans nécessiter de couche intermédiaire.

Parce qu'il est déjà durable et résistant à la corrosion, le revêtement PVD améliore principalement sa dureté de surface, sa résistance à l'usure et son aspect esthétique, ce qui en fait un choix économiquement judicieux.

Titane : Pour les applications haute performance

Le titane est un autre choix populaire, en particulier dans les industries aérospatiale et médicale où la haute performance est non négociable.

Sa résistance inhérente, son faible poids et sa résistance à la corrosion en font un substrat de première qualité. Les revêtements PVD sont utilisés pour le protéger davantage de l'usure et pour obtenir des propriétés de surface ou des couleurs spécifiques.

Autres métaux bien adaptés

Des matériaux comme les aciers fortement alliés, les aciers rapides et d'autres métaux durs sont également d'excellents candidats. Ils sont stables dans l'environnement sous vide et aux températures requises pour les processus PVD standard.

Revêtement des métaux nécessitant une considération particulière

Bien que la plupart des métaux soient compatibles, certains nécessitent des techniques ou des étapes préparatoires spécifiques pour garantir un revêtement durable et de haute qualité. Ignorer ces exigences est une cause fréquente d'échec.

Aluminium et zinc : La nécessité de basses températures

Les substrats comme l'aluminium et les pièces moulées en zinc ont des points de fusion plus bas et ne peuvent pas supporter la chaleur des processus PVD traditionnels.

Pour ces matériaux, une technique spécialisée appelée dépôt par arc sous vide à basse température (LTAVD) est nécessaire pour appliquer le revêtement sans endommager ou déformer la pièce.

Cuivre et laiton : L'importance de la préparation

Le cuivre et le laiton peuvent être revêtus avec succès, mais ils sont plus difficiles. Ces métaux peuvent libérer des traces de gaz dans la chambre à vide, un processus connu sous le nom de dégazage, qui peut interférer avec l'adhérence du revêtement.

Une préparation de surface appropriée ou l'application d'une couche de base, telle que le nickel, est souvent nécessaire pour créer une base stable pour le revêtement PVD et prévenir la corrosion future.

Surfaces pré-plaquées (chrome et nickel)

Les pièces qui ont déjà été plaquées de chrome ou de nickel sont d'excellents substrats pour le PVD. La couche plaquée fournit une surface propre, stable et très réceptive pour que le revêtement PVD puisse adhérer.

Comprendre les pièges et les limites

Les principaux défis du revêtement PVD ne sont pas liés au métal lui-même, mais à la façon dont il se comporte sous vide et à la chaleur. Comprendre ces limitations est essentiel pour éviter des erreurs coûteuses.

Le problème du dégazage

Le processus PVD se déroule dans une chambre à vide poussé. Certains matériaux, en particulier les matériaux poreux ou non traités comme le laiton brut, peuvent piéger des gaz atmosphériques qui sont libérés sous vide. Ce dégazage perturbe le processus de revêtement, entraînant une mauvaise adhérence et des défauts.

Pourquoi les matériaux galvanisés sont inadaptés

Les matériaux galvanisés sont recouverts d'une couche de zinc pour la protection contre la corrosion. Le zinc a une pression de vapeur élevée, ce qui signifie qu'il se transforme très facilement en gaz à l'intérieur d'une chambre à vide. Cela rend les pièces galvanisées fondamentalement incompatibles avec le processus PVD.

La nécessité de couches de base

Pour certains métaux, un revêtement PVD appliqué directement sur la surface peut ne pas bien adhérer ou ne pas offrir une résistance suffisante à la corrosion. Dans ces cas, une couche de base intermédiaire de nickel ou de chrome est appliquée en premier, ce qui ajoute une étape et un coût au processus global.

Faire le bon choix pour votre projet

Le choix de votre substrat métallique doit être guidé par les exigences de performance de votre projet, votre budget et vos objectifs esthétiques.

- Si votre objectif principal est la simplicité et la rentabilité : Choisissez l'acier inoxydable, car il ne nécessite pas de couche de base et offre une excellente finition durable.

- Si votre objectif principal est la haute performance et le faible poids : Utilisez le titane, en acceptant qu'il s'agit d'un matériau de première qualité pour les applications exigeantes.

- Si vous travaillez avec des métaux sensibles à la chaleur comme l'aluminium ou le zinc : Assurez-vous que votre fournisseur PVD utilise un processus spécialisé à basse température pour éviter d'endommager la pièce.

- Si vous prévoyez d'utiliser du cuivre ou du laiton : Tenez compte de la nécessité d'une préparation de surface méticuleuse et d'une couche de base potentielle pour assurer l'adhérence du revêtement et la stabilité à long terme.

En fin de compte, un résultat PVD réussi commence par un choix éclairé du métal sous-jacent.

Tableau récapitulatif :

| Type de métal | Aptitude au PVD | Considérations clés |

|---|---|---|

| Acier inoxydable | Excellent | Pas de couche de base nécessaire ; idéal pour la dureté et la résistance à l'usure. |

| Titane | Excellent | Choix premium pour l'aérospatiale/médical ; améliore la durabilité. |

| Aluminium et Zinc | Bon (avec précautions) | Nécessite un PVD à basse température (LTAVD) pour éviter les dommages. |

| Cuivre et Laiton | Bon (avec préparation) | Sujet au dégazage ; peut nécessiter une couche de base en nickel. |

| Pré-plaqué (Chrome/Nickel) | Excellent | Surface stable ; préparation minimale requise. |

| Matériaux galvanisés | Inadapté | Le zinc se vaporise sous vide, perturbant le processus de revêtement. |

Prêt à améliorer vos composants métalliques avec un revêtement PVD durable et haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour des applications PVD précises. Que vous travailliez avec de l'acier inoxydable, du titane ou des métaux sensibles à la chaleur comme l'aluminium, notre expertise garantit une adhérence optimale du revêtement, une résistance à la corrosion et des résultats esthétiques.

Laissez-nous vous aider à choisir le bon substrat et le bon processus pour les besoins de votre projet. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et obtenir des performances de surface supérieures !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quel est le processus de dépôt de revêtement ? Un guide étape par étape pour l'ingénierie des films minces

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité