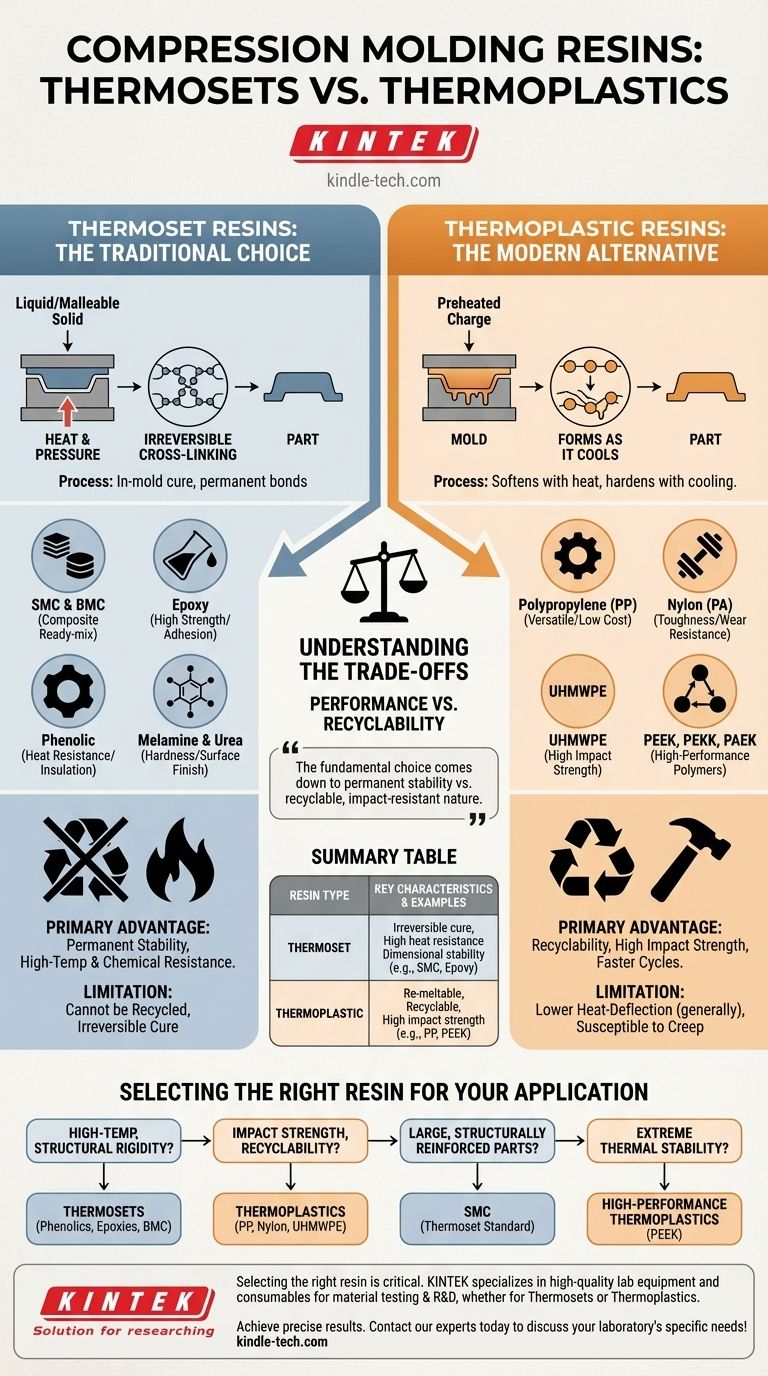

Le moulage par compression utilise deux familles principales de résines : les thermodurcissables et les thermoplastiques. Les thermodurcissables, tels que le composé de moulage en feuille (SMC), le composé de moulage en masse (BMC) et les époxydes, sont les matériaux traditionnels pour ce processus, subissant un changement chimique irréversible lorsqu'ils sont chauffés. Cependant, les thermoplastiques comme le polypropylène, le nylon et les polymères haute performance comme le PEEK sont également couramment utilisés, en particulier pour les applications nécessitant une résistance aux chocs et une recyclabilité.

Le choix fondamental entre les types de résines repose sur un compromis entre la stabilité permanente à haute température des thermodurcissables et la nature recyclable et résistante aux chocs des thermoplastiques. Bien que les deux soient viables, les thermodurcissables sont plus intrinsèquement adaptés à la nature de « durcissement dans le moule » du processus de moulage par compression.

Les deux principales familles de résines

La polyvalence du moulage par compression découle de sa capacité à accueillir les deux catégories majeures de polymères. La sélection dépend entièrement des caractéristiques de performance requises de la pièce finale, telles que la stabilité thermique, la résistance chimique et la résistance mécanique.

Résines thermodurcissables : le choix traditionnel

Les thermodurcissables sont des polymères qui commencent sous forme de liquide ou de solide malléable et sont durcis de manière irréversible par la chaleur et la pression dans le moule. Ce processus, appelé réticulation, crée de fortes liaisons covalentes entre les chaînes de polymères.

Une fois durcie, une pièce thermodurcissable ne peut pas être refondue. Cette propriété est fondamentale pour expliquer pourquoi elles sont si bien adaptées au moulage par compression.

Les exemples courants de thermodurcissables comprennent :

- Composé de moulage en feuille (SMC) et composé de moulage en masse (BMC) : Ce sont des matériaux composites contenant la résine, les charges et les fibres de renforcement (comme la fibre de verre) prêts à être placés dans le moule.

- Époxy : Connu pour sa résistance exceptionnelle, son adhérence et sa résistance chimique.

- Phénolique : Apprécié pour sa haute résistance à la chaleur et ses propriétés d'isolation électrique.

- Mélaminé et Urée : Souvent utilisés pour les composants électriques et les biens de consommation en raison de leur dureté et de leur finition de surface.

Résines thermoplastiques : l'alternative moderne

Les thermoplastiques ramollissent lorsqu'ils sont chauffés et durcissent lorsqu'ils refroidissent, un processus qui peut être répété sans altérer chimiquement le matériau. Cela les rend intrinsèquement recyclables.

Dans le moulage par compression, la charge thermoplastique est généralement préchauffée avant d'être placée dans le moule, qui est ensuite fermé pour former le matériau pendant qu'il refroidit et se solidifie.

Les exemples courants de thermoplastiques comprennent :

- Polypropylène (PP) : Un polymère polyvalent et peu coûteux avec une bonne résistance chimique.

- Nylon (PA) : Offre une bonne résistance, ténacité et résistance à l'usure.

- Polyéthylène à très haut poids moléculaire (UHMWPE) : Connu pour sa résistance aux chocs extrêmement élevée et son faible coefficient de friction.

- PEEK, PEKK et PAEK : Polymères haute performance utilisés pour les applications exigeantes nécessitant une résistance extrême à la température et aux produits chimiques.

Comprendre les compromis

Choisir la bonne famille de résines implique de trouver un équilibre entre les exigences de performance, les considérations de fabrication et le coût. Chaque type présente des avantages et des limites distincts.

Pourquoi choisir les thermodurcissables ?

Les thermodurcissables sont spécifiés lorsque la stabilité permanente est la principale préoccupation. Leur structure fortement réticulée leur confère une meilleure stabilité dimensionnelle sous la chaleur et la charge.

Ils offrent généralement une meilleure résistance aux températures élevées et aux attaques chimiques par rapport à la plupart des thermoplastiques de base. Une fois durcis, ils ne se déforment pas ou ne se fluage pas facilement.

Pourquoi choisir les thermoplastiques ?

Les principaux avantages des thermoplastiques sont la recyclabilité et la ténacité. Les matériaux de rebut peuvent être broyés et réutilisés, réduisant ainsi les déchets.

Ils possèdent également généralement une résistance aux chocs supérieure et sont moins cassants que de nombreux homologues thermodurcissables. Pour certaines applications à grand volume, les temps de cycle peuvent être plus rapides car aucun temps de durcissement chimique n'est requis.

Limitations clés à considérer

Les pièces thermodurcissables ne peuvent pas être recyclées, et le processus de durcissement est irréversible, ce qui signifie que tout défaut de production ne peut pas être remoulé.

La plupart des thermoplastiques standard ont une température de déviation sous charge plus basse que les thermodurcissables, bien que les qualités haute performance comme le PEEK soient une exception notable. Ils peuvent également être sujets au fluage (déformation lente sous une charge soutenue).

Sélectionner la bonne résine pour votre application

Votre choix final de matériau doit être guidé par les exigences spécifiques de l'environnement d'utilisation finale.

- Si votre objectif principal est la performance à haute température et la rigidité structurelle : Les thermodurcissables comme les phénoliques, les époxydes ou le BMC sont le meilleur choix.

- Si votre objectif principal est la résistance aux chocs et la recyclabilité : Les thermoplastiques comme le polypropylène, le nylon ou l'UHMWPE offrent des avantages significatifs.

- Si vous fabriquez de grandes pièces structurellement renforcées pour un usage automobile ou industriel : Les composés thermodurcissables pré-imprégnés comme le SMC sont la norme de l'industrie.

- Si vous avez besoin d'une stabilité thermique extrême pour des applications aérospatiales ou médicales : Les thermoplastiques haute performance comme le PEEK doivent être évalués.

En fin de compte, comprendre la différence fondamentale entre ces deux familles de résines vous permet de choisir le matériau qui correspond le mieux aux objectifs de votre projet.

Tableau récapitulatif :

| Type de résine | Caractéristiques clés | Exemples courants |

|---|---|---|

| Thermodurcissable | Durcissement irréversible (réticulation), haute résistance à la chaleur, stabilité dimensionnelle | SMC, BMC, Époxy, Phénolique |

| Thermoplastique | Refondable, recyclable, haute résistance aux chocs | Polypropylène (PP), Nylon (PA), PEEK |

La sélection de la bonne résine est essentielle au succès de votre projet de moulage par compression. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour soutenir vos processus de test de matériaux et de R&D. Que vous développiez avec des thermodurcissables comme le SMC ou des thermoplastiques haute performance comme le PEEK, nos solutions peuvent vous aider à obtenir des résultats précis et fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Agitateurs de laboratoire haute performance pour diverses applications

- Homogénéisateur stérile à type de claquement pour le broyage et la dispersion de tissus

- Fabricant de pièces personnalisées en PTFE Téflon, bécher et couvercles en PTFE

Les gens demandent aussi

- Pourquoi une presse hydraulique haute pression est-elle utilisée pour les batteries à état solide ? Atteindre une intégration optimale de l'anode Li et du sulfure

- Qu'est-ce que le forgeage hydraulique ? Maîtriser l'art du formage de métaux à haute résistance

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire pour les pastilles céramiques LATP ? Atteindre une conductivité ionique maximale

- Comment une presse hydraulique de laboratoire contribue-t-elle à la formation de LLZTO non fritté ? Guide expert de densification

- Comment une presse hydraulique est-elle utilisée pour vérifier la solidification des électrolytes contaminés ? Assurer la conformité de sécurité de 17 à 26 MPa

- Comment la combinaison d'un moule de pressage bidirectionnel et d'une presse hydraulique de laboratoire améliore-t-elle les céramiques d'oxyde d'yttrium ?

- Pourquoi utilise-t-on une pastille de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides

- Comment les pastilles de poudre pressée sont-elles préparées ? Maîtriser les bases pour des données analytiques fiables