Application des cibles en métaux précieux

Rôle dans la fabrication des semi-conducteurs

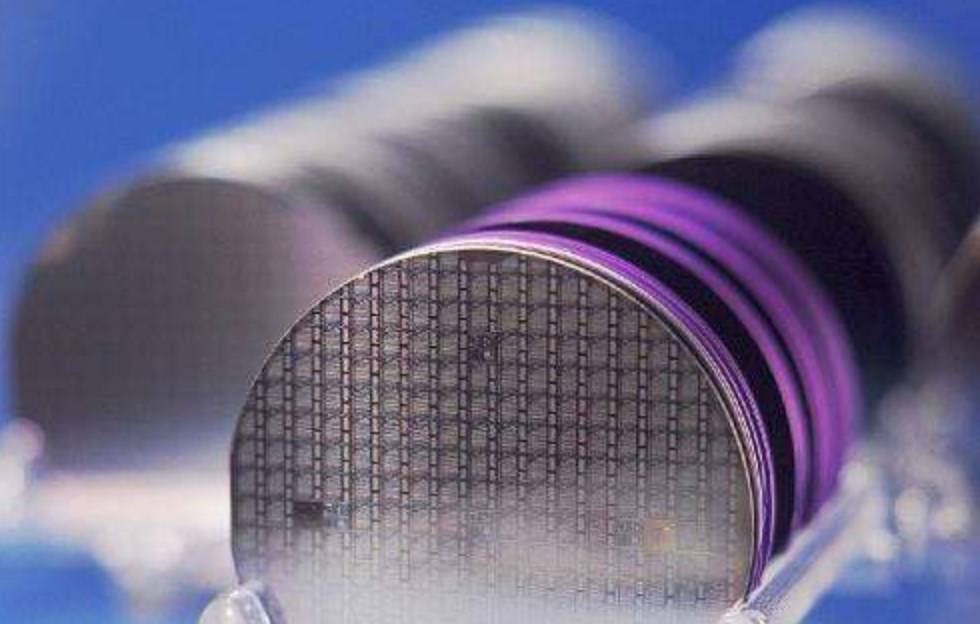

Les cibles de métaux précieux, comme l'or, l'argent, le platine et le ruthénium, jouent un rôle essentiel dans les processus complexes de fabrication des semi-conducteurs.Ces métaux, ainsi que leurs alliages, font partie intégrante de la création des circuits intégrés à très grande échelle (ULSI) et des technologies avancées de conditionnement des puces.Leurs applications s'étendent aux matériaux d'interconnexion et aux revêtements de la face arrière, qui sont essentiels à la fonctionnalité et à la fiabilité des dispositifs semi-conducteurs.

L'utilisation de cibles en métaux précieux a fortement augmenté ces dernières années, en raison des progrès incessants de la technologie des semi-conducteurs.Ces matériaux sont particulièrement appréciés pour leur conductivité électrique supérieure, leur stabilité thermique et leur résistance à la corrosion, qui sont des attributs critiques dans les environnements de haute précision de la fabrication des semi-conducteurs.Par exemple, l'or et l'argent sont largement utilisés dans la liaison des fils et comme couches conductrices, tandis que le platine et le ruthénium trouvent des applications dans les barrières de diffusion et comme couches d'ensemencement pour la galvanoplastie.

L'évolution des technologies d'emballage des puces a encore amplifié la demande de ces métaux précieux.Les techniques d'emballage avancées, telles que l'empilage 3D et l'emballage au niveau de la plaquette, requièrent des matériaux capables de résister aux contraintes thermiques et mécaniques complexes qu'elles impliquent.Les cibles en métaux précieux répondent à ces exigences rigoureuses, garantissant l'intégrité et la performance des produits semi-conducteurs finaux.

En résumé, le rôle des cibles en métaux précieux dans la fabrication des semi-conducteurs est multiple et indispensable.Leurs propriétés uniques et leur adaptabilité en font des composants essentiels pour le développement de technologies de pointe dans le domaine des semi-conducteurs, faisant progresser l'industrie à chaque innovation.

Applications spécifiques

Les cibles de pulvérisation de métaux précieux jouent un rôle essentiel dans le processus de fabrication des semi-conducteurs, en remplissant diverses fonctions critiques qui améliorent les performances et la fiabilité des appareils électroniques.Ces cibles, qui comprennent l'or, l'argent, le platine, le ruthénium et leurs alliages, sont méticuleusement détaillées dans le tableau 9-26, illustrant leurs diverses applications dans l'industrie.

Dans le domaine des circuits intégrés à très grande échelle (ULSI), les cibles de métaux précieux sont employées comme matériaux d'interconnexion, assurant une conductivité électrique efficace entre les différents composants.Cette application est particulièrement cruciale dans les technologies avancées de conditionnement des puces, où l'intégrité de ces connexions a un impact direct sur la fonctionnalité globale et la vitesse des dispositifs semi-conducteurs.

En outre, ces cibles sont utilisées pour les revêtements de la face arrière, offrant une protection solide contre les facteurs environnementaux et les contraintes mécaniques.Ce double rôle d'interconnexion et de protection souligne la nature indispensable des cibles de métaux précieux dans la fabrication moderne des semi-conducteurs.

Le tableau 9-26 donne un aperçu complet des utilisations spécifiques de ces cibles, en soulignant leur polyvalence et les processus complexes qu'elles facilitent.De l'amélioration de la conductivité des composants microélectroniques au renforcement de l'intégrité structurelle des dispositifs semi-conducteurs, les applications des cibles de pulvérisation de métaux précieux sont aussi variées qu'essentielles.

Préparation des cibles de métaux précieux

Méthodes pour les métaux à bas point de fusion

Pour les métaux tels que l'or, l'argent et le platine, le processus de préparation commence par la fusion et la coulée sous vide.Cette étape initiale garantit la pureté et l'homogénéité du métal, ce qui est crucial pour leur application dans la fabrication des semi-conducteurs.Après la coulée, les métaux subissent un laminage et un traitement sous pression.Ces techniques sont essentielles pour donner aux métaux les dimensions et les microstructures précises requises pour les matériaux cibles.

Le laminage est particulièrement efficace pour affiner la taille et l'orientation des grains des métaux, ce qui a un impact significatif sur leurs performances dans les processus de pulvérisation.Le traitement sous pression, quant à lui, améliore encore les propriétés mécaniques et la densité des matériaux cibles, garantissant qu'ils répondent aux spécifications rigoureuses requises dans la production de semi-conducteurs.

Ces méthodes facilitent non seulement la formation des matériaux cibles, mais contribuent également à leur qualité et à leur fiabilité globales.La combinaison de la fusion sous vide, du moulage, du laminage et du traitement sous pression garantit que les produits finaux sont d'une pureté et d'une cohérence optimales, ce qui les rend idéaux pour une utilisation dans les technologies avancées des semi-conducteurs.

Méthodes pour les métaux réfractaires

Les métaux réfractaires, tels que le ruthénium, le molybdène, le tungstène et le tantale, se distinguent par leur point de fusion exceptionnellement élevé et leur résistance à l'usure, à la corrosion et à la déformation.Ces propriétés les rendent indispensables dans diverses applications à haute température et à fortes contraintes, notamment dans la fabrication de semi-conducteurs.La préparation de ces métaux fait souvent appel à des techniques avancées dans le domaine de la métallurgie des poudres.

L'une des principales méthodes de préparation des métaux réfractaires est le frittage à chaud sous vide ou le frittage à chaud sous pression isostatique.Ces procédés permettent de créer des matériaux denses et homogènes avec des microstructures contrôlées, ce qui est crucial pour leur performance dans des applications exigeantes.Par exemple, le molybdène, un métal réfractaire couramment utilisé dans les fours à vide, voit sa résistivité augmenter de manière significative lorsqu'il est chauffé, ce qui nécessite des ajustements du système de contrôle électrique pour maintenir des performances optimales.

En revanche, le tungstène, un autre métal réfractaire, peut supporter des températures de fonctionnement encore plus élevées, mais il est plus coûteux.Malgré son prix plus élevé, la stabilité thermique supérieure du tungstène en fait un choix privilégié dans certains environnements à haute température.En outre, le graphite, bien que moins coûteux que les éléments métalliques, présente une diminution de la résistance électrique lorsqu'il est chauffé, ce qui constitue une alternative pour les applications où le coût et les propriétés thermiques sont des considérations essentielles.

| Métal | Utilisation courante dans les fours à vide | Changement de résistivité avec le chauffage |

|---|---|---|

| Molybdène | Largement utilisé | Augmentation de 5 fois |

| Tungstène | Utilisation à haute température | Augmentation moins importante |

| Graphite | Alternative rentable | Diminution de 20 |

Le choix du matériau et de la méthode de préparation dépend des exigences spécifiques de l'application, en tenant compte de facteurs tels que le coût, la stabilité thermique et les propriétés électriques.

Contrôle de la microstructure

Le contrôle de la microstructure est un aspect critique de la préparation des cibles en métaux précieux, en particulier dans la fabrication des semi-conducteurs.Pour les métaux à bas point de fusion tels que l'or, l'argent et le platine, la taille et l'orientation des grains sont méticuleusement contrôlées par une combinaison de traitement sous pression et de traitement thermique.Cette double approche garantit que les matériaux cibles présentent les propriétés mécaniques et l'uniformité souhaitées, qui sont essentielles pour leur performance dans les applications de semi-conducteurs.

En revanche, les métaux réfractaires tels que le ruthénium et ses alliages nécessitent une stratégie différente en raison de leur point de fusion plus élevé et de leurs propriétés métallurgiques uniques.Ces métaux sont généralement préparés à l'aide de techniques de métallurgie des poudres, où la taille et la distribution des particules de poudre jouent un rôle essentiel.Le processus de frittage, qu'il s'agisse d'un frittage à chaud sous vide ou d'un frittage à chaud sous pression isostatique, est optimisé pour obtenir la structure et la densité de grain nécessaires.Cette méthode garantit que le matériau cible final est à la fois durable et adapté aux applications de pulvérisation de haute précision dans la fabrication des semi-conducteurs.

Le contrôle de la microstructure des métaux à bas point de fusion et des métaux réfractaires ne consiste pas seulement à obtenir une taille de grain ou une orientation spécifique ; il s'agit d'adapter le matériau pour qu'il réponde aux exigences rigoureuses de la technologie des semi-conducteurs.Chaque étape du processus de préparation - de la fusion et du moulage initiaux au frittage final - est soigneusement calibrée pour garantir que le matériau cible répond aux normes élevées requises pour une production fiable et efficace de semi-conducteurs.

Recyclage des cibles en métaux précieux

Importance du recyclage

Dans la fabrication des semi-conducteurs, l'utilisation efficace des cibles de métaux précieux reste un défi important.Malgré leur rôle essentiel dans la production de circuits intégrés avancés, plus de 70 % de ces matériaux restent inutilisés.Cette inefficacité se traduit par des quantités considérables de cibles résiduelles, de rognures et de déchets qui doivent être gérés efficacement.

Le recyclage de ces matériaux n'est pas seulement un impératif environnemental, mais aussi une décision économique stratégique.Le processus de recyclage permet de ne pas gaspiller des ressources précieuses, réduisant ainsi le coût global de production et l'impact environnemental associé à l'extraction et au traitement de nouveaux matériaux.

En outre, le recyclage des métaux précieux utilisés dans la fabrication des semi-conducteurs est essentiel au maintien d'une chaîne d'approvisionnement durable.La demande de semi-conducteurs ne cessant de croître, la capacité de récupérer et de réutiliser ces matériaux devient de plus en plus importante.Cette pratique permet non seulement de préserver des ressources naturelles limitées, mais contribue également à la viabilité à long terme de l'industrie des semi-conducteurs.

En résumé, le recyclage des cibles de métaux précieux dans la fabrication des semi-conducteurs est essentiel pour optimiser l'utilisation des ressources, réduire les coûts et assurer la durabilité de l'industrie.

Méthodes de recyclage physique

Les méthodes de recyclage physique jouent un rôle crucial dans la récupération et la réutilisation des cibles de métaux précieux dans la fabrication des semi-conducteurs.Ces méthodes sont conçues pour éliminer efficacement les impuretés et remettre les cibles dans un état utilisable.

L'une des principales techniques consiste à le traitement mécanique Le traitement mécanique, qui comprend le broyage et le tamisage des cibles résiduelles.Cette étape est essentielle pour diviser les cibles en morceaux plus petits et plus faciles à gérer, ce qui facilite l'élimination des impuretés.Par exemple, les cibles de ruthénium sont généralement broyées en fines particules, qui sont ensuite soumises à d'autres processus de purification.

Après le traitement mécanique, lavage à l'acide est utilisé pour dissoudre et éliminer toutes les impuretés restantes.Cette étape garantit que le matériau cible est nettoyé en profondeur, ce qui améliore sa pureté et sa réutilisation.Le lavage à l'acide est particulièrement efficace pour les métaux réfractaires comme le ruthénium, qui nécessitent une purification rigoureuse pour maintenir leur intégrité structurelle et leurs performances dans les applications de semi-conducteurs.

Outre le lavage à l'acide, la désoxydation et traitement magnétique sont des étapes critiques du processus de recyclage physique.La désoxydation permet d'éliminer l'oxygène résiduel, qui peut compromettre la qualité du matériau recyclé.Le traitement magnétique, quant à lui, est utilisé pour séparer les impuretés magnétiques éventuellement présentes, ce qui garantit que le produit final est exempt de contaminants.

Ces méthodes de recyclage physique sont non seulement efficaces pour restaurer les cibles en vue de leur réutilisation, mais elles contribuent également à la durabilité globale de la fabrication des semi-conducteurs.En maximisant l'utilisation des cibles de métaux précieux, ces procédés aident à réduire les déchets et à minimiser l'impact environnemental associé à la production et à l'élimination de ces matériaux.

Méthodes de recyclage chimique

Les méthodes de recyclage chimique jouent un rôle crucial dans la récupération des métaux précieux à partir des cibles résiduelles et des déchets générés lors de la fabrication des semi-conducteurs.Ce processus commence par la dissolution de ces matériaux dans une solution, étape essentielle pour faciliter les traitements chimiques ultérieurs.

Une fois dissoute, la solution subit une série de processus complexes, notamment le dépôt chimique, l'extraction et l'adsorption.Ces étapes sont conçues pour séparer et concentrer sélectivement les métaux précieux des autres impuretés présentes dans la solution.Le dépôt chimique implique la formation d'une phase solide à partir des métaux dissous, tandis que les techniques d'extraction et d'adsorption utilisent des réactifs ou des matériaux spécifiques pour capturer les métaux cibles.

Après ces étapes initiales, la solution concentrée de métaux précieux est soumise à la distillation, un processus qui purifie encore les métaux en éliminant les composants volatils et les impuretés résiduelles.La dernière étape du processus de recyclage chimique implique la décomposition ou la réduction des métaux purifiés.Pour ce faire, on utilise généralement de l'hydrogène, qui réduit les composés métalliques à leur forme élémentaire, ce qui permet d'obtenir des métaux précieux d'une grande pureté.

Ces métaux de haute pureté sont alors prêts à être réutilisés dans le processus de fabrication des semi-conducteurs, ce qui permet de boucler la boucle de l'utilisation des matériaux et de réduire considérablement les déchets.

Produits associés

- Feuilles de métaux or, platine, cuivre et fer de haute pureté

- Électrode en feuille de platine pour applications en laboratoire de batteries

- Creuset en tungstène et molybdène pour le placage à l'or par évaporation par faisceau d'électrons

Articles associés

- Applications des cellules électrolytiques dans la purification et la galvanoplastie

- Comprendre les caractéristiques et les fonctions de la presse de laboratoire

- Techniques avancées de cellule électrolytique pour la recherche de pointe en laboratoire

- Comprendre les cellules électrolytiques et leur rôle dans la purification et la galvanoplastie du cuivre

- Comment choisir la bonne électrode électrochimique