Introduction

Table des matières

- Introduction

- Éléments de base et préparation des échantillons

- Principales caractéristiques de la presse de laboratoire

- 1. Structure mécanique à 4 colonnes et plateau coulissant

- 2. Système hydraulique avec une force de fermeture de 25 tonnes

- 3. Plateaux en acier chromé de 250x250 mm d'épaisseur 40 mm

- 4. Éléments chauffants plats spécialement conçus pour une répartition uniforme de la température

- 5. Zone de moulage fermée pour une aspiration facile des fumées

- 6. Portes de protection avec serrure de sécurité

- 7. Étiquetage CE

- Détails du contrôle automatique de la presse

- Système de refroidissement

- Contrôle de la force de fermeture

- Moules

- Enregistreur de presse KinTek

- Service d’étalonnage standard pour presse de laboratoire

- Conclusion

Les presses de laboratoire sont des équipements essentiels dans diverses industries, offrant une préparation d'échantillons précise et contrôlée à des fins de tests et de recherche. Ces presses sont dotées d'une gamme de caractéristiques et de fonctions qui garantissent des résultats fiables et cohérents. Comprendre les capacités des presses de laboratoire est crucial pour les entreprises qui cherchent à optimiser leurs processus de préparation d'échantillons. De la répartition uniforme de la température à la solidité mécanique, ces presses offrent une solution complète pour une épaisseur d'échantillon et une force de fermeture constantes. Dans cet article, nous explorerons les principales fonctionnalités, les détails du contrôle automatique de la presse, les systèmes de refroidissement, le contrôle de la force de fermeture, les moules disponibles et le KinTek Press Logger pour surveiller les conditions de la presse. Allons-y !

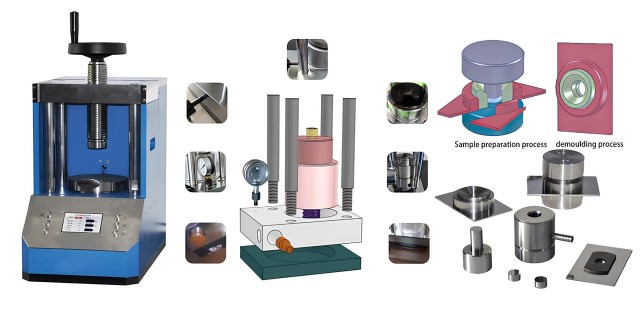

Éléments de base et préparation des échantillons

Afin d’obtenir des résultats précis et reproductibles en analyse par fluorescence X (XRF), une préparation appropriée des échantillons est cruciale. Que vous travailliez avec des poudres libres ou pressées, des billes fondues, des échantillons solides ou des liquides, trouver la bonne approche de préparation des échantillons est la première et la plus importante étape.

Répartition uniforme de la température sur la surface du plateau

L’un des éléments de base de la préparation des échantillons consiste à assurer une répartition uniforme de la température sur la surface du plateau. Ceci est important car cela permet d’éviter toute variation de température qui pourrait affecter l’analyse. En maintenant une température constante, vous pouvez garantir que les échantillons sont analysés dans les mêmes conditions, ce qui conduit à des résultats plus précis et plus fiables.

Solidité mécanique pour une épaisseur constante de l'échantillon et une force de fermeture constante

Un autre élément essentiel de la préparation des échantillons est la solidité mécanique. Cela fait référence à la solidité de l’échantillon et à sa capacité à maintenir une épaisseur constante et une force de fermeture constante. En garantissant la solidité mécanique, vous pouvez éliminer toute variation de l’épaisseur de l’échantillon ou de la force de fermeture, qui pourrait introduire des erreurs ou des incohérences dans l’analyse.

À l’aide d’une presse à comprimés, l’échantillon broyé est pressé en un échantillon conforme à l’analyse. Il existe des presses à échantillons manuelles et automatiques. Les presses manuelles demandent beaucoup de temps et de main d’œuvre et sont rarement utilisées dans les usines. Les presses automatiques, en revanche, sont de plus en plus utilisées car elles peuvent être prédéfinies en termes de pression et de temps de maintien, ce qui permet d'économiser des efforts et de garantir des conditions cohérentes pour les échantillons pressés.

Le choix de la presse repose sur deux considérations : la pression maximale de travail et la matrice de presse. La pression maximale de la presse ne doit généralement pas être inférieure à 30 tonnes pour permettre une certaine marge. Les moules à échantillons de presse sont disponibles dans divers matériaux, tels que des anneaux en plastique, de l'acide borique ou de la poudre de polyéthylène basse pression, des anneaux en acier et autres.

Une bonne préparation des échantillons est essentielle pour réaliser une analyse chimique de haute qualité à l’aide du XRF. Cela augmente considérablement la précision et la reproductibilité des résultats analytiques. L'analyse XRF ne nécessite pas de travail approfondi de préparation des échantillons et les méthodes utilisées sont peu coûteuses, simples, rapides, faciles à apprendre et automatisées. Cela permet à l'opérateur d'effectuer d'autres tâches utiles dans le laboratoire.

Même pour des échantillons largement plats, l’état de surface peut affecter l’analyse, en particulier pour les éléments plus légers. Les surfaces rugueuses peuvent provoquer la diffusion et la réabsorption d’éléments de longueur d’onde plus longue. Pour réaliser une analyse quantitative d’échantillons solides, il est souvent nécessaire de finir la surface avec un tour ou du papier abrasif. Plus la finition est fine, meilleurs seront les résultats pour les éléments les plus légers.

Il est important de noter que la méthode de préparation des échantillons choisie doit être appliquée à la fois aux étalons d'étalonnage et aux échantillons inconnus. Cela garantit la cohérence et la précision de l’analyse.

En conclusion, une bonne préparation des échantillons est cruciale pour obtenir des résultats précis et reproductibles dans l’analyse XRF. Une répartition uniforme de la température sur la surface du plateau et une solidité mécanique garantissant une épaisseur constante de l'échantillon et une force de fermeture constante sont des éléments fondamentaux pour garantir une analyse fiable et de haute qualité. En suivant les méthodes de préparation des échantillons recommandées, vous pouvez optimiser votre analyse XRF et obtenir des résultats précis et significatifs.

Principales caractéristiques de la presse de laboratoire

Les presses de laboratoire sont des outils essentiels dans diverses industries telles que le moulage de produits pharmaceutiques, de laminage, de caoutchouc et de plastique. Ils sont largement utilisés dans les travaux de recherche et développement, les tests, les petites séries, la production limitée, la fabrication de cellules et la production allégée. Les principales caractéristiques des presses de laboratoire comprennent :

1. Structure mécanique à 4 colonnes et plateau coulissant

Les presses de laboratoire sont construites avec une structure mécanique robuste composée de 4 colonnes et d'un plateau coulissant. Cette conception garantit stabilité et précision pendant le processus de pressage.

2. Système hydraulique avec une force de fermeture de 25 tonnes

Le système hydraulique d'une presse de laboratoire fournit une puissante force de fermeture de 25 tonnes. Cette force permet une compression et un compactage efficaces de matériaux tels que le caoutchouc, le plastique et les matériaux stratifiés.

3. Plateaux en acier chromé de 250x250 mm d'épaisseur 40 mm

Les plateaux des presses de laboratoire sont en acier chromé d'une épaisseur de 40 mm. Cette construction garantit la durabilité et une répartition uniforme de la pression pendant le processus de pressage.

4. Éléments chauffants plats spécialement conçus pour une répartition uniforme de la température

Les presses de laboratoire sont équipées d'éléments chauffants plats spécialement conçus pour assurer une répartition uniforme de la température sur la surface du plateau. Cette fonctionnalité est cruciale pour obtenir des résultats cohérents et de haute qualité.

5. Zone de moulage fermée pour une aspiration facile des fumées

Pour garantir un environnement de travail sécurisé, les presses de laboratoire sont conçues avec une zone de moulage fermée. Cette fonctionnalité permet une aspiration facile des fumées, garantissant l’élimination des gaz ou fumées potentiellement nocifs.

6. Portes de protection avec serrure de sécurité

Les presses de laboratoire sont équipées de portes de protection dotées de verrous de sécurité. Ces dispositifs de sécurité empêchent les ouvertures accidentelles pendant le processus de pressage, garantissant ainsi la sécurité de l'opérateur.

7. Étiquetage CE

Les presses de laboratoire portent le marquage CE, indiquant qu'elles sont conformes aux normes européennes de sécurité, de santé et de protection de l'environnement.

Les presses de laboratoire sont très appréciées pour leur précision, leur durabilité et leur capacité à répondre à des exigences rigoureuses. Ce sont des outils indispensables dans la recherche et les enquêtes industrielles, fournissant des résultats cohérents et fiables. Qu'il s'agisse de tests, de compactage de matériaux ou d'autres applications, les presses de laboratoire jouent un rôle essentiel dans diverses industries.

Détails du contrôle automatique de la presse

Contrôleur PLC avec écran tactile convivial

Une interface opérateur est fournie via un écran tactile LCD monté dans un panneau de commande. Une large gamme d'écrans standards est disponible. Souvent, l'opérateur programme et surveille le fonctionnement du four à partir de l'unité tandis que le fonctionnement est supervisé à distance pendant le cycle.

Chaque charge possède sa propre recette unique et souvent préprogrammée pour contrôler des variables de processus telles que les taux de rampe (chauffage et refroidissement), les températures et durées de préchauffage, la température et la durée finales du processus, le niveau de vide ultime, les points de consigne de pression partielle et la pression du gaz de trempe, pour n'en nommer que quelques-uns. .

Définition libre du cycle de moulage

Le contrôleur PLC pour la presse est doté d'un écran tactile convivial et permet de définir librement le cycle de moulage en configurant :

- Les déplacements du plateau mobile de la presse

- Le cycle thermique (différentes températures des plateaux et gradients thermiques peuvent être définis au sein d'un cycle de moulage)

- Le cycle de pression (avec l’option contrôle de force installée)

Stockage de trois cycles de moulage

Trois cycles de moulage peuvent être stockés. Chaque cycle comprend 24 étapes de moulage (y compris les déplacements, les réglages de température et les réglages de pression)

Chaque cycle comprend 24 étapes de moulage

Trois cycles de moulage peuvent être stockés. Chaque cycle comprend 24 étapes de moulage (y compris les déplacements, les réglages de température et les réglages de pression)

Les presses hydrauliques automatiques sont souvent utilisées pour les applications industrielles XRF et d’autres activités de manipulation d’échantillons en laboratoire. Cependant, leur polyvalence les rend également adaptés aux pratiques de fabrication à petite et à grande échelle, notamment le gaufrage à chaud, le laminage et la fusion de polymères pour films minces.

La presse KinTek peut être équipée d'un dispositif de refroidissement qui permet le refroidissement des plateaux à une vitesse contrôlée.

Le système de régulation de pression numérique est conçu pour les applications nécessitant un contrôle précis de la force de fermeture. Un circuit hydraulique spécifique à 2 étages, comprenant des vannes de régulation proportionnelles et un système de pompage à régulation fine continue, a été conçu pour assurer un contrôle précis de la pression. Le résultat est un contrôle de force fluide et cohérent qui permet de régler la force de fermeture entre 10 kN et 250 kN avec des pas de régulation de force de 10 N avec des oscillations de régulation inférieures à 1 000 N.

Le contrôle de la force de fermeture s'effectue à l'aide du Contrôle Automatique de la Presse qui doit être installé en combinaison avec l'option Contrôle de la Force de Fermeture.

Des moules pour produire des plaques et différents types d'échantillons selon les normes internationales sont disponibles. Des rails de fixation avec système coulissant permettent une manipulation aisée des moules. Des moules produits selon la conception du client et la gravure du logo de l'entreprise sont disponibles sur demande.

Le dispositif de Contrôle Automatique de la Presse est équipé d'un port USB qui permet la connexion à un PC. Le programme Gibitre Press Logger permet l'enregistrement continu des conditions de la presse (température, pression, position du plateau en mouvement, pas de cycle). L'enregistrement graphique et numérique est assuré avec la génération automatique de fichiers de stockage quotidiens. Le programme est compatible avec Windows 10 et 11.

La prestation comprend :

- Entretien ordinaire de l'instrument

- Calibrage de la température des plateaux. La température est mesurée, plateaux fermés, en 9 points différents des plateaux et à 3 températures différentes (140°C, 170°C, 200°C).

- Calibrage de la Force de fermeture (50, 100, 150, 250 kN)

Fonctionnement du four entièrement automatisé contrôlé par PLC (Programmable Logic Controller) et IPC (ordinateur industriel de classe PC). L'écran tactile LCD affiche visuellement tous les paramètres technologiques des processus de traitement thermique. Grande capacité d'enregistrement sur disque dur (HDD) d'un nombre illimité de recettes. Il élimine les erreurs résultant de la création de nouvelles recettes par un opérateur de four. Toutes les données de processus sont enregistrées et peuvent être affichées sous forme de diagrammes sur un écran séparé ou enregistrées sur un disque dur ou un CD. Exportation des données historiques et des messages d'alarme vers un système externe pour une analyse plus approfondie (par exemple vers des fichiers *.csv). Intégration facile avec n’importe quelle base de données. Le four est équipé du réseau Ethernet interne ; Le service de fournaise à distance est disponible via Internet ou une connexion modem à l’aide d’un logiciel dédié. En option, le système de contrôle peut être équipé d'un logiciel avancé de reporting par lots et d'analyse de l'historique qui peut présenter les données à l'aide de modèles pour les applications MS Office standard, telles que Word et Excel. Un écran de diagnostic séparé rappelle les exigences de maintenance des composants individuels du four. Système de gestion de l’énergie économe en énergie pour contrôler la capacité de chauffage et de refroidissement des fours.

La vitesse, la distance de déplacement et la pression d’une matrice de forgeage sous presse sont automatiquement contrôlées pour plus de précision et d’efficacité.

Le processus de forgeage à la presse offre les mêmes options que toute autre méthode de fabrication et peut utiliser la programmation CNC pour saisir les conceptions, qui peuvent inclure l'alimentation des ébauches et le retrait des pièces forgées.

La déformation plastique pénètre profondément dans la pièce, créant une déformation uniforme dans tout le métal.

Comme pour toute forme de fabrication et de production, la sécurité est une préoccupation initiale. Le côté positif du forgeage à la presse est qu’il ne nécessite aucune formation particulière de la part de l’opérateur, hormis des soucis de sécurité.

Système de refroidissement

Importance du refroidissement pendant le cycle de moulage des matériaux thermoplastiques

Un refroidissement adéquat pendant le cycle de moulage est crucial pour les matériaux thermoplastiques. Lorsque les thermoplastiques sont chauffés et injectés dans un moule, ils prennent la forme de la cavité du moule. Cependant, afin de conserver cette forme et d’éviter toute déformation, le matériau doit être refroidi et solidifié avant l’ouverture du moule.

Un refroidissement trop rapide du matériau peut entraîner des contraintes internes et un retrait, entraînant une déformation ou une fissuration du produit final. D’un autre côté, un refroidissement inadéquat peut entraîner une solidification incomplète, entraînant une mauvaise finition de surface et une mauvaise précision dimensionnelle.

Par conséquent, contrôler le processus de refroidissement est essentiel pour garantir la qualité et l’intégrité des pièces thermoplastiques. En refroidissant le moule à la vitesse et à la température appropriées, les fabricants peuvent obtenir des propriétés de matériaux, une stabilité dimensionnelle et une finition de surface optimales.

Dispositif de refroidissement en option pour un refroidissement à vitesse contrôlée des plateaux

Dans certains cas, un dispositif de refroidissement peut être ajouté à la presse à plateaux chauffés pour permettre un refroidissement à vitesse contrôlée des plateaux. Cette fonctionnalité optionnelle permet un contrôle plus précis du processus de refroidissement, en particulier lorsque vous travaillez avec des matériaux sensibles à la chaleur ou lorsque des vitesses de refroidissement spécifiques sont requises.

Le dispositif de refroidissement consiste généralement en un système de refroidissement par eau qui fait circuler de l'eau froide à travers des canaux dans les plateaux. Cela aide à dissiper la chaleur des plateaux et à accélérer le processus de refroidissement. En ajustant le débit et la température de l’eau, les fabricants peuvent atteindre le taux de refroidissement souhaité pour leur application spécifique.

Le refroidissement à vitesse contrôlée des plateaux garantit non seulement la bonne solidification des matériaux thermoplastiques, mais améliore également la productivité en réduisant les temps de cycle. Avec un refroidissement plus rapide, les fabricants peuvent augmenter leur production et répondre plus efficacement aux demandes de leurs clients.

Dans l'ensemble, le dispositif de refroidissement en option pour un refroidissement à vitesse contrôlée des plateaux offre aux fabricants une plus grande flexibilité et un plus grand contrôle sur le processus de moulage, ce qui se traduit par des pièces thermoplastiques de haute qualité et une productivité améliorée.

Contrôle de la force de fermeture

La fonction de contrôle de la force de fermeture d'un filtre-presse permet un contrôle précis et exact de la pression appliquée pendant le processus de filtration. Ce système numérique de régulation de pression garantit que la force de fermeture est maintenue dans une plage spécifique, permettant des performances optimales et des résultats cohérents.

Système de régulation de pression numérique pour un contrôle précis

La fonction de contrôle de la force de fermeture utilise un système de régulation numérique de la pression pour garantir un contrôle précis de la force appliquée. Ce système comprend des vannes de régulation proportionnelles et un système de pompage à régulation fine continue, qui fonctionnent ensemble pour maintenir un niveau de pression constant et précis.

Circuit hydraulique spécifique à 2 étages

Pour obtenir un contrôle précis de la pression, un circuit hydraulique spécifique à 2 étages est mis en œuvre dans la fonction de contrôle de la force de fermeture. Ce circuit comprend des vannes de régulation proportionnelles et un système de pompage à régulation fine continue. Ces composants fonctionnent ensemble pour réguler la pression et la maintenir dans la plage souhaitée.

Contrôle de force fluide et cohérent

La fonction de contrôle de la force de fermeture permet un contrôle fluide et cohérent de la force tout au long du processus de filtration. En maintenant un niveau de pression constant, cette fonction garantit que le filtre-presse fonctionne efficacement et produit des résultats fiables.

Réglage de la force de fermeture entre 10 kN et 250 kN

Grâce à la fonction de contrôle de la force de fermeture, les utilisateurs ont la possibilité de définir la force de fermeture souhaitée dans une plage de 10 kN à 250 kN. Cette large gamme permet une personnalisation basée sur des exigences de filtration spécifiques et garantit des performances optimales.

En résumé, la fonction de contrôle de la force de fermeture d’un filtre-presse permet un contrôle précis et précis de la pression appliquée pendant le processus de filtration. Avec son système de régulation numérique de la pression et son circuit hydraulique spécifique à 2 étages, cette fonctionnalité assure un contrôle de force fluide et constant, permettant aux utilisateurs de régler la force de fermeture entre 10 kN et 250 kN. En utilisant cette fonctionnalité, les entreprises peuvent obtenir des résultats de filtration fiables et efficaces.

Moules

Disponibilité de moules pour produire divers échantillons

Lorsqu’il s’agit de produire des échantillons, il est essentiel de disposer des bons moules. Les moules sont utilisés dans le processus de moulage par compression, où le matériau de base est placé dans une cavité de moule et comprimé pour créer la forme souhaitée. Ce processus est couramment utilisé dans des industries telles que la fabrication de l’automobile, de l’aérospatiale et des biens de consommation.

Dans le processus de moulage par compression, le moule est fermé et maintenu à une température fixe pendant une période de temps spécifique. Sous la pression et la chaleur, le matériau de base s'écoule et remplit la cavité, tout volume excédentaire s'écoulant par des rainures spéciales appelées éclair de moulage. Après le temps de durcissement, la presse est ouverte et le produit est retiré de la cavité.

L'une des caractéristiques clés des moules utilisés dans le moulage par compression est la structure mécanique à 4 colonnes et un plateau coulissant entraîné par des bagues autolubrifiantes. Cette conception permet une manipulation et un déplacement faciles des moules. De plus, les moules disposent d'un système hydraulique avec une force de fermeture de 25 tonnes, assurant une compression forte et sûre du matériau en stock.

Des moules personnalisés sont également disponibles sur demande. Cela signifie que les entreprises peuvent obtenir des moules spécialement conçus pour répondre à leurs exigences uniques. Qu'il s'agisse d'une forme, d'une taille ou d'un matériau spécifique, les moules personnalisés garantissent que les échantillons produits correspondent exactement aux besoins de l'entreprise.

Rails de fixation avec système coulissant pour faciliter la manipulation des moules

La manipulation des moules dans le processus de moulage par compression peut être une tâche difficile, en particulier lorsqu'il s'agit de moules lourds ou de grande taille. Pour rendre le processus plus facile et plus efficace, des rails de fixation avec un système coulissant sont utilisés.

Les rails de fixation sont installés dans la machine de moulage par compression et fournissent une plate-forme stable et sécurisée pour les moules. Le système coulissant permet un déplacement facile des moules dans et hors de la machine, éliminant ainsi le besoin de les soulever ou de les faire glisser manuellement.

En utilisant des rails de fixation avec un système coulissant, les entreprises peuvent gagner du temps et des efforts dans la manipulation des moules. Cela améliore non seulement la productivité, mais réduit également le risque de blessures ou d'accidents causés par une mauvaise manipulation de moules lourds.

Moules personnalisés sur demande

Dans certains cas, les moules standards peuvent ne pas répondre aux exigences spécifiques d’une entreprise. C'est là qu'interviennent les moules personnalisés. Les moules personnalisés sont conçus et fabriqués pour répondre aux besoins uniques d'une entreprise.

Qu'il s'agisse d'une forme complexe, d'une taille spécifique ou d'un matériau spécial, des moules personnalisés peuvent être créés pour garantir que les échantillons produits sont de la plus haute qualité et précision. Ce niveau de personnalisation permet aux entreprises d'atteindre les résultats souhaités et de répondre aux normes spécifiques de leur secteur.

Les moules personnalisés offrent également une flexibilité en termes de changements et de modifications de conception. S’il est nécessaire d’apporter des ajustements à la conception ou aux spécifications du moule, cela peut être facilement fait avec un moule personnalisé.

Dans l’ensemble, la disponibilité de moules personnalisés offre aux entreprises la possibilité de produire des échantillons adaptés à leurs besoins, garantissant ainsi le plus haut niveau de précision et de qualité de leurs produits.

Enregistreur de presse KinTek

Si vous recherchez un enregistreur de presse fiable et efficace, ne cherchez pas plus loin que le KinTek Press Logger. Cet appareil de pointe offre une gamme de fonctionnalités qui en font un outil précieux pour surveiller et enregistrer les conditions de la presse.

Port USB pour connexion PC

L'une des caractéristiques les plus remarquables du KinTek Press Logger est son port USB, qui permet une connexion facile à un PC. Cela signifie que vous pouvez transférer des données en toute transparence et accéder aux fonctionnalités de l'enregistreur de presse via votre ordinateur. Que vous ayez besoin d'analyser des données ou d'effectuer des ajustements, le port USB garantit une expérience pratique et efficace.

Programme Gibitre Press Logger pour l'enregistrement continu des conditions de presse

Le KinTek Press Logger est équipé du programme Gibitre Press Logger, un logiciel puissant qui permet un enregistrement continu des conditions de presse. Cela signifie que vous pouvez surveiller et suivre des variables clés telles que la température, la pression, la position du plateau mobile et l'étape du cycle. Le programme fournit un enregistrement graphique et numérique, permettant une analyse complète des performances de la presse.

Compatibilité avec Windows 10 et 11

Pour garantir une intégration transparente avec votre technologie existante, le KinTek Press Logger est compatible avec Windows 10 et 11. Cela signifie que vous pouvez facilement installer et exécuter le programme Gibitre Press Logger sur votre système d'exploitation préféré. Grâce à cette compatibilité, vous pouvez exploiter toutes les capacités de l'enregistreur de presse sans aucun problème de compatibilité.

Le KinTek Press Logger est un outil inestimable pour les entreprises de divers secteurs qui dépendent de presses pour leurs opérations. Que vous travailliez dans l'industrie du caoutchouc ou que vous effectuiez des tests en laboratoire, le Press Logger fournit des données précises et en temps réel pour optimiser vos processus. Avec son port USB, son programme Gibitre Press Logger et sa compatibilité avec Windows 10 et 11, le KinTek Press Logger est un incontournable pour les entreprises cherchant à améliorer leurs capacités de surveillance de la presse.

Service d’étalonnage standard pour presse de laboratoire

Services de maintenance et d'étalonnage

Un entretien et un étalonnage réguliers sont essentiels pour garantir la précision et la fiabilité de votre presse de laboratoire. KinTek propose un service d'étalonnage complet pour les presses de laboratoire, qui comprend les éléments suivants :

Entretien courant de l'instrument : Garder votre presse en bon état de fonctionnement est crucial pour des performances optimales. La maintenance de routine garantit que tous les composants fonctionnent correctement et contribue à prévenir tout problème potentiel.

Calibrage de la température des plateaux : La température des plateaux est un facteur critique dans la préparation des échantillons. Le service d'étalonnage de KinTek comprend la mesure de la température en neuf points différents sur les plateaux à trois températures différentes (140°C, 170°C, 200°C) pour garantir une distribution précise et uniforme de la chaleur.

Calibrage de la force de fermeture : La force de fermeture de la presse joue un rôle primordial dans la cohérence et la qualité des échantillons produits. Le service d'étalonnage de KinTek comprend l'étalonnage de la force de fermeture à quatre niveaux différents (50 kN, 100 kN, 150 kN, 250 kN) pour garantir des résultats précis et reproductibles.

Avantages des presses de laboratoire KinTek

Les presses de laboratoire KinTek sont conçues pour offrir d'excellentes performances et une facilité d'utilisation. Voici quelques caractéristiques et avantages clés des presses de laboratoire KinTek :

Jauge à double échelle : la jauge à double échelle facile à lire est calibrée à la fois en tonnes impériales britanniques et en tonnes métriques, offrant ainsi une flexibilité aux utilisateurs.

Vanne de contrôle de pression réglable : La vanne de contrôle de pression réglable permet une charge reproductible, ce qui la rend idéale pour les applications répétitives.

Construction en acier rigide : La presse de laboratoire présente une construction en acier rigide, garantissant durabilité et stabilité pendant le fonctionnement.

Écran de protection de sécurité : Dotée d'un écran de protection de sécurité en standard, la presse de laboratoire assure la sécurité de l'opérateur lors de la préparation des échantillons.

Applications polyvalentes : La presse de laboratoire KinTek convient à diverses applications, notamment la préparation de pellets XRF et KBr. Il peut être utilisé avec les assemblages KinTek Pellet Die ou les plateaux chauffants et les kits de fabrication de couches minces associés.

Dispositif de refroidissement : La presse peut être équipée d'un dispositif de refroidissement qui permet un refroidissement contrôlé des plateaux, améliorant ainsi l'efficacité et la commodité.

Contrôle de la force de fermeture : La presse de laboratoire est équipée d'un système de régulation numérique de la pression pour un contrôle précis de la force de fermeture. Un circuit hydraulique à 2 étages avec vannes de régulation proportionnelles assure un contrôle précis de la pression.

Contrôle automatique de la presse : La presse de laboratoire peut être combinée avec le dispositif de contrôle automatique de la presse, qui permet de définir plusieurs étapes de régulation de pression au sein du cycle de moulage, améliorant ainsi la flexibilité et le contrôle.

Moules : KinTek propose une gamme de moules permettant de produire des plaques et différents types d'échantillons selon les normes internationales. Des moules personnalisés avec gravure du logo de l’entreprise sont également disponibles sur demande.

KinTek Press Logger : Le dispositif de contrôle automatique de la presse est équipé d'un port USB pour la connexion à un PC. Le programme Gibitre Press Logger permet un enregistrement continu des conditions de la presse, notamment la température, la pression, la position du plateau mobile et l'étape du cycle. Cela fournit des données précieuses à des fins d’analyse et de contrôle qualité.

Conseils d'entretien et de sécurité pour les presses de laboratoire

Pour garantir la longévité et le fonctionnement sûr de votre presse de laboratoire, tenez compte des conseils suivants :

Entretien régulier : Inspectez régulièrement votre presse pour déceler des fuites dans les tuyaux et les joints, des fissures et des vibrations excessives. Gardez les pièces de travail propres de la saleté et de toute fuite d'huile ou de liquide. Assurez une lubrification adéquate et remplacez les fluides hydrauliques si nécessaire.

Précautions de sécurité : Les presses de laboratoire génèrent une pression de serrage et une chaleur élevées. Gardez les doigts et les mains éloignés des plateaux pendant la compression. Portez des protections pour les mains et les yeux pour vous protéger des températures élevées et des éventuels débris volants en cas de panne de la presse. Mettez en œuvre des procédures de formation efficaces pour informer les utilisateurs sur le fonctionnement sûr de la presse de laboratoire.

En suivant ces conseils de maintenance et de sécurité, vous pouvez garantir la longévité et les performances fiables de votre presse de laboratoire, permettant une préparation précise et cohérente des échantillons.

Conclusion

En conclusion, la presse de laboratoire est un outil polyvalent et essentiel pour la préparation d’échantillons dans diverses industries. Grâce à sa répartition uniforme de la température et à sa solidité mécanique, il garantit des résultats constants et une force de fermeture fiable. Les principales caractéristiques de la presse, notamment le plateau coulissant, le système hydraulique et les plateaux en acier chromé, contribuent à son efficacité et à sa durabilité. Les détails du contrôle automatique de la presse, le système de refroidissement, le contrôle de la force de fermeture et la disponibilité de divers moules améliorent encore sa fonctionnalité. De plus, le KinTek Press Logger et le service d’étalonnage standard offrent une commodité et une précision supplémentaires. Dans l’ensemble, investir dans une presse de laboratoire est un choix judicieux pour les entreprises recherchant qualité et efficacité dans leurs processus de préparation d’échantillons.

Produits associés

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse à chaud manuelle de laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique de laboratoire pour applications XRF KBR FTIR

Articles associés

- Comment choisir une presse à chaud de laboratoire

- Un guide détaillé sur les presses de laboratoire et la production de pellets KBr

- Presse à pellets hydraulique manuelle : un outil efficace pour la préparation des analyses spectrales

- Guide complet de la presse à granulés hydraulique manuelle

- Étapes de fonctionnement automatiques de la presse à chaud à plaque plate