Étapes fondamentales de la préparation des échantillons

Broyage de l'échantillon en poudre

Le broyage de l'échantillon en une fine poudre est une étape critique de la préparation de l'échantillon pour les expériences de diffraction. Ce processus garantit que l'échantillon contient un grand nombre de cristaux dans le volume exposé, ce qui est essentiel pour obtenir des données de diffraction précises et reproductibles. Le processus de broyage est conçu pour minimiser les effets de la taille des particules, ce qui permet d'obtenir des résultats uniformes et cohérents.

Pour les matériaux mous et malléables, le broyage peut s'avérer impossible. Dans ce cas, il peut être nécessaire de couper le matériau en morceaux plus petits et homogènes. Des équipements spécialisés, tels que des broyeurs à couteaux ou des moulins à couteaux, peuvent être utilisés pour obtenir cette granulométrie fine.

Il existe différents types de machines de broyage, chacune adaptée à des tailles d'échantillons et à des secteurs d'activité différents. Les deux types les plus courants sont les broyeurs vibrants et les broyeurs planétaires. Les broyeurs vibrants sont généralement classés par taille d'échantillon, allant de 300 g à 10 g, et peuvent traiter plusieurs échantillons simultanément. Les broyeurs planétaires, quant à eux, offrent un mécanisme différent pour réduire les échantillons en poudre fine, ce qui les rend adaptés à une grande variété d'applications.

Dans certains cas, les poudres ou granulés en vrac peuvent être analysés directement dans des coupelles de liquide à des fins de criblage. Toutefois, cette méthode peut ne pas offrir le même niveau de précision et de reproductibilité que le broyage, et il peut y avoir une perte d'intensité pour les éléments lumineux. Pour des mesures plus précises, il est recommandé de passer de petits morceaux d'échantillons broyés à la mâchoire dans un broyeur vibrant.

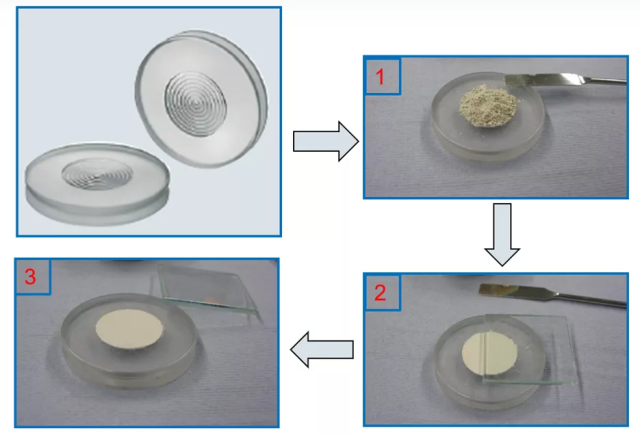

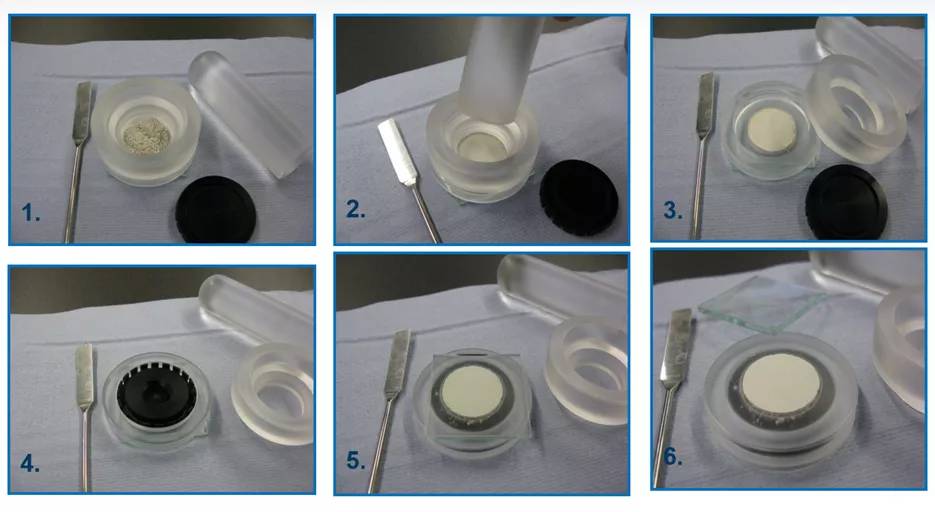

Création d'un échantillon à surface plane

Pour répondre aux exigences rigoureuses de la diffractométrie, l'échantillon de poudre doit être méticuleusement transformé en un spécimen à la surface exceptionnellement plate. Ce processus est crucial pour garantir que les diagrammes de diffraction obtenus sont à la fois précis et reproductibles. Une surface plane minimise l'élargissement des lignes de diffraction, qui peut sinon obscurcir les mesures d'intensité réelles et conduire à une interprétation erronée des données.

Plusieurs techniques peuvent être utilisées pour atteindre ce niveau de planéité :

-

Pressage et compactage: La poudre peut être pressée dans un moule pour créer une surface uniforme et plane. Cette méthode garantit que les particules sont uniformément réparties et compactées, ce qui réduit la probabilité d'irrégularités de surface.

-

Rodage et polissage: Des techniques avancées telles que le rodage et le polissage peuvent être utilisées pour affiner davantage la surface. Ces méthodes impliquent l'enlèvement progressif de matière afin d'obtenir une finition de type miroir, qui est essentielle pour les mesures XRD à haute résolution.

-

Utilisation de porte-échantillons: Il est possible d'utiliser des porte-échantillons spécialisés conçus pour maintenir une surface plane. Ces porte-échantillons sont souvent équipés de vis ou de pinces réglables qui permettent de presser la poudre dans une configuration plane sans introduire de contraintes ou de déformations supplémentaires.

En employant ces techniques, les chercheurs peuvent s'assurer que leurs échantillons XRD répondent aux normes exactes nécessaires pour une analyse de diffraction précise et fiable.

Exigences relatives à la taille de la poudre de l'échantillon

Importance d'une poudre fine

L'échantillon doit être broyé en une poudre très fine afin de garantir que les grains sont orientés de manière aléatoire. Cette orientation aléatoire est cruciale pour obtenir des anneaux de diffraction continus, qui sont essentiels pour des mesures d'intensité précises et reproductibles. Lorsque les particules sont uniformément réparties et orientées de manière aléatoire, les diagrammes de diffraction deviennent plus cohérents, ce qui réduit la variabilité des données.

Pour illustrer l'importance de la taille des particules, considérons ce qui suit :

| Taille des particules (μD) | Idéale pour la XRD ? | Impact sur les diagrammes de diffraction |

|---|---|---|

| μD < 0,01 | Oui | Anneaux de diffraction continus |

| 0,01 ≤ μD < 0,1 | Peut-être | Lacunes possibles dans la diffraction |

| μD ≥ 0,1 | Non | Modèles incohérents et faibles |

Les particules fines (μD < 0,01) sont idéales car elles garantissent la présence d'un grand nombre de cristaux dans le volume exposé, ce qui permet d'obtenir un schéma de diffraction plus complet et plus fiable. Cette gradation de la granularité est essentielle pour maintenir l'intégrité des données XRD, car les particules plus grosses peuvent entraîner des lacunes ou des incohérences dans les anneaux de diffraction.

En résumé, la préparation méticuleuse de l'échantillon en une fine poudre n'est pas seulement une étape de la procédure, mais une exigence fondamentale pour obtenir des données XRD de haute qualité.

Granulométrie des particules

La granularité de la poudre est un facteur essentiel pour garantir l'efficacité des expériences de diffraction des rayons X (DRX). Cette granularité est quantifiée par la valeur de μD, où μ représente le coefficient d'absorption linéaire et D le diamètre moyen du cristal. La taille de particule idéale pour l'analyse XRD est généralement caractérisée par des particules fines, plus précisément celles dont la valeur μD est inférieure à 0,01.

Les particules fines sont préférées car elles facilitent une orientation plus uniforme et aléatoire des cristallites au sein de l'échantillon. Cette orientation aléatoire est essentielle pour produire des anneaux de diffraction continus, qui sont cruciaux pour obtenir des valeurs d'intensité reproductibles. Plus la taille des particules est petite, plus les cristallites sont susceptibles de s'orienter de manière aléatoire, ce qui améliore la qualité et la fiabilité des données de diffraction.

Pour mieux comprendre l'importance de la classification de la taille des particules, examinez le tableau suivant :

| Taille des particules (μD) | Caractéristiques | Impact sur l'analyse XRD |

|---|---|---|

| μD < 0,01 | Particules fines | Idéales pour une orientation aléatoire |

| 0,01 ≤ μD < 0,1 | Particules modérément fines | Peuvent encore donner de bons résultats |

| μD ≥ 0,1 | Particules grossières | Susceptibles de causer des problèmes de diffraction |

En résumé, pour obtenir une granulométrie idéale, il ne s'agit pas seulement de la finesse de la poudre, mais aussi de s'assurer que les cristallites sont uniformément réparties et orientées de manière aléatoire. Cette uniformité et ce caractère aléatoire sont essentiels pour obtenir des données de diffraction de haute qualité qui peuvent être utilisées de manière fiable pour des analyses ultérieures.

Préparation de l'échantillon Plan de l'échantillon

Exigences en matière de surface plane

Il est essentiel de s'assurer que la surface de l'échantillon est parfaitement plane pour obtenir des mesures de diffraction des rayons X (DRX) précises. Une surface non plane peut entraîner un élargissement des lignes de diffraction, ce qui peut masquer des points de données critiques et compromettre la précision des lectures d'intensité.

Pour obtenir la planéité nécessaire, plusieurs étapes méticuleuses doivent être suivies. Tout d'abord, la poudre de l'échantillon doit être répartie uniformément sur le porte-échantillon. Pour ce faire, on peut utiliser un pinceau fin ou un outil d'étalement spécialisé afin d'assurer une distribution uniforme. Ensuite, l'échantillon doit être soumis à une série de légères compressions pour consolider la poudre sans provoquer de déformation significative. Ce processus permet de créer une surface stable et uniforme.

En outre, l'utilisation d'un porte-échantillon à fond plat peut aider à maintenir la planéité requise. Ces porte-échantillons sont conçus pour fournir une base cohérente, minimisant ainsi les irrégularités potentielles qui pourraient résulter de l'utilisation d'un récipient moins précis. En outre, des contrôles périodiques à l'aide d'un microscope ou d'autres outils d'inspection de surface peuvent aider à vérifier la planéité et à effectuer les ajustements nécessaires.

En respectant ces procédures, les chercheurs peuvent s'assurer que leurs mesures XRD sont à la fois précises et reproductibles, fournissant ainsi des données fiables pour des analyses et interprétations ultérieures.

Méthodes pour éviter l'orientation sélective

Plusieurs techniques sont utilisées pour garantir le caractère aléatoire de l'orientation des cristaux et empêcher l'orientation sélective dans les échantillons de diffraction des rayons X (DRX).Les tamis fins sont couramment utilisées pour homogénéiser la distribution de la taille des particules, réduisant ainsi la probabilité d'un alignement préférentiel. Cette méthode consiste à faire passer l'échantillon à travers des tamis de plus en plus fins afin d'obtenir une taille de particule uniforme, ce qui favorise l'orientation aléatoire.

Hacher légèrement est une autre stratégie efficace. En brisant délicatement l'échantillon en fragments plus petits, l'action mécanique perturbe tout modèle d'orientation existant sans modifier de manière significative la taille des particules. Cette technique est particulièrement utile pour les échantillons qui ont tendance à former des agrégats ou des grappes, ce qui peut entraîner des orientations non aléatoires.

En outre,l'ajout de matériaux isotropes tels que l'oxyde de magnésium (MgO) ou le fluorure de calcium (CaF2) au mélange d'échantillons peut contribuer à atténuer l'orientation sélective. Ces matériaux, connus pour leurs propriétés isotropes, se mélangent parfaitement à l'échantillon, introduisant un degré d'aléatoire qui peut contrecarrer tout alignement préférentiel. L'inclusion de ces additifs garantit que les diagrammes de diffraction sont plus représentatifs de la composition globale de l'échantillon, plutôt que d'un sous-ensemble de particules orientées.

En combinant ces méthodes (tamisage fin, hachage léger et incorporation de matériaux isotropes), les chercheurs peuvent améliorer de manière significative le caractère aléatoire de l'orientation des cristaux dans leurs échantillons XRD, ce qui permet d'obtenir des données de diffraction plus précises et plus reproductibles.

Conseils pour la préparation des échantillons

Directives générales

Lors de la préparation des échantillons pour les expériences de diffraction des rayons X (DRX), il est essentiel de maintenir l'intégrité de la composition et des propriétés physicochimiques de l'échantillon. Cela permet de garantir que les résultats obtenus par l'analyse de diffraction reflètent avec précision les véritables caractéristiques du matériau étudié.

Pour ce faire, il convient de respecter plusieurs pratiques essentielles :

-

Minimiser l'exposition à l'air et à l'humidité: Certains matériaux sont sensibles aux conditions environnementales. Par exemple, certains composés peuvent absorber l'humidité ou réagir avec les gaz atmosphériques, ce qui modifie leur structure et leur composition. L'utilisation de récipients hermétiques et la manipulation d'échantillons dans des environnements contrôlés peuvent atténuer ces risques.

-

Éviter les contraintes mécaniques et thermiques: Les processus de broyage et de tamisage, bien que nécessaires, peuvent introduire des contraintes mécaniques susceptibles d'entraîner des modifications microstructurelles. De même, les traitements thermiques doivent être soigneusement contrôlés pour éviter les transformations de phase ou la dégradation. Des techniques telles que le broyage cryogénique ou le traitement mécanique doux peuvent être utilisées pour minimiser ces effets.

-

Utiliser des matériaux isotropes: L'ajout de matériaux isotropes tels que l'oxyde de magnésium (MgO) ou le fluorure de calcium (CaF₂) peut aider à obtenir une orientation plus uniforme et aléatoire des particules de l'échantillon. Ceci est particulièrement important pour s'assurer que les diagrammes de diffraction ne sont pas faussés par l'orientation sélective des particules les plus grosses.

En respectant ces directives, les chercheurs peuvent s'assurer que les échantillons préparés restent fidèles à leur état d'origine, ce qui permet d'obtenir des données fiables et reproductibles par diffraction XRD.

Méthodes de préparation spécifiques

Lors de la préparation d'échantillons pour des expériences de diffraction des rayons X (DRX), le choix des méthodes de préparation est crucial et est largement déterminé par les propriétés physiques et chimiques de l'échantillon.Le broyage est souvent la première étape, au cours de laquelle l'échantillon est réduit en une fine poudre afin de s'assurer que les cristallites sont suffisamment petites pour fournir une distribution uniforme des orientations. Cette uniformité est essentielle pour obtenir des anneaux de diffraction continus et des valeurs d'intensité reproductibles.

Le tamisage suit le broyage et permet de s'assurer que la taille des particules est cohérente et se situe dans la plage optimale pour l'analyse XRD. La granularité de la poudre est généralement classée en fonction de la valeur de μD, où μ est le coefficient d'absorption linéaire et D le diamètre moyen du cristal. Les particules fines (μD < 0,01) sont idéales car elles minimisent l'élargissement des lignes de diffraction et améliorent la précision des mesures d'intensité.

Le recuit est une autre méthode essentielle, en particulier pour les échantillons qui peuvent avoir subi des modifications structurelles dues au broyage ou à d'autres processus mécaniques. Le recuit aide à restaurer la structure cristalline, garantissant que les propriétés de l'échantillon sont aussi proches que possible de l'original. Cette étape est particulièrement importante pour maintenir l'intégrité de la composition et des propriétés physicochimiques de l'échantillon tout au long du processus de préparation.

Chacune de ces méthodes - broyage, tamisage et recuit - joue un rôle essentiel dans la préparation des échantillons XRD, en garantissant que l'échantillon final répond aux exigences rigoureuses d'une analyse de diffraction précise et fiable.

Produits associés

- Porte-échantillon DRX pour diffractomètre à rayons X, lame pour poudre

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse à pastilles de poudre de laboratoire à anneau en plastique XRF & KBR pour FTIR

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Moule de pressage de pastilles de poudre d'acide borique XRF pour usage en laboratoire

Articles associés

- Taux de dilution pour la granulation XRF Trouver l'équilibre optimal

- Qu'est-ce que l'analyse xrf et comment fabriquer des pastilles xrf pressées

- Pelletisation XRF pour les échantillons solides Trucs et astuces

- Comment transformer la préparation des échantillons d'analyse XRF en succès

- Préparation efficace des échantillons pour l'analyse XRF via la méthode des pastilles pressées