Au fond, la fabrication de mousse de cuivre est un processus qui consiste à créer un échafaudage temporaire, puis à construire une structure de cuivre autour de celui-ci. La méthode la plus courante et la plus accessible, connue sous le nom de technique de l'espaceur, implique de mélanger de la poudre de cuivre fine avec un matériau de remplissage amovible comme du sucre ou des particules de sel. Ce mélange est compacté, l'espaceur est dissous, et la structure poreuse de cuivre restante est chauffée jusqu'à ce que les particules fusionnent dans un processus appelé frittage.

Le principe essentiel n'est pas de créer directement la structure de cuivre, mais plutôt de créer l'espace vide à l'intérieur de celle-ci. En contrôlant précisément la taille et la quantité du matériau d'espacement, vous obtenez un contrôle direct sur la porosité, la densité et les performances de la mousse de cuivre finale.

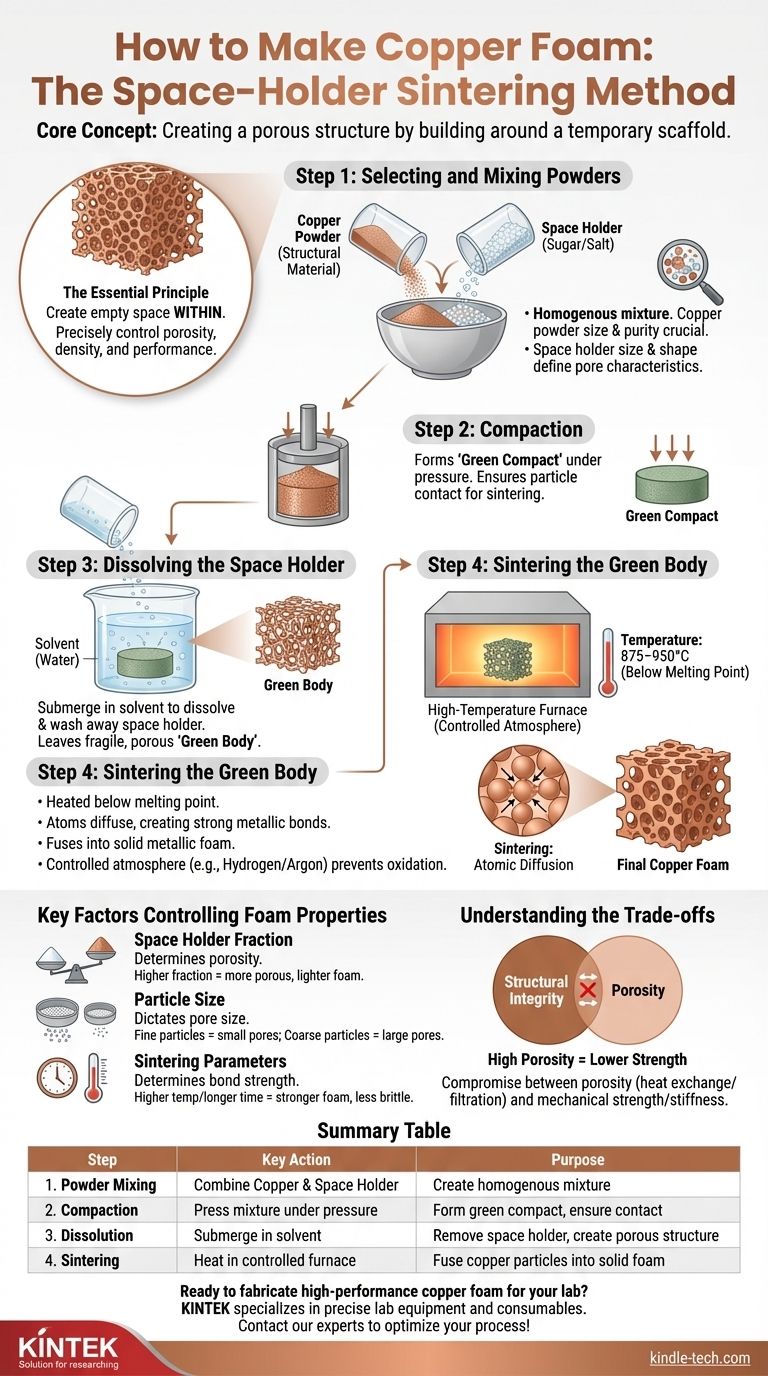

La méthode de frittage avec espaceur : une explication étape par étape

Cette approche de la métallurgie des poudres est appréciée pour son contrôle et sa polyvalence. Elle peut être décomposée en quatre étapes critiques, chacune influençant les propriétés finales de la mousse.

Étape 1 : Sélection et mélange des poudres

Le processus commence par la création d'un mélange homogène de deux composants clés : le matériau structurel et l'espaceur.

La poudre de cuivre forme la structure métallique finale. Sa granulométrie et sa pureté sont cruciales pour un frittage réussi et une résistance finale.

L'espaceur est un remplissage temporaire qui crée les pores éventuels. Les choix courants sont le sucre ou le sel car ils sont peu coûteux, non réactifs avec le cuivre et facilement dissous dans un solvant simple comme l'eau. La taille et la forme de ces particules définiront directement la taille et la forme des pores dans la mousse finie.

Étape 2 : Compactage

Le mélange de poudre est versé dans un moule et compacté sous pression. Cette étape crée ce que l'on appelle un « compact vert ».

Le compactage a deux objectifs : il forme le mélange dans la forme nette souhaitée et, plus important encore, il presse les particules de cuivre en contact étroit les unes avec les autres, ce qui est essentiel pour l'étape finale de frittage.

Étape 3 : Dissolution de l'espaceur

Le compact vert est immergé dans un solvant, généralement de l'eau, pour dissoudre et éliminer les particules d'espaceur (le sucre ou le sel).

Cela laisse derrière lui un réseau fragile et interconnecté de particules de cuivre qui conserve la forme de la pièce compactée. Cet objet fragile est souvent appelé le « corps vert ».

Étape 4 : Frittage du corps vert

C'est l'étape finale et la plus critique. Le corps vert poreux est placé dans un four à haute température avec une atmosphère contrôlée.

Il est chauffé à une température inférieure au point de fusion du cuivre (par exemple, environ 875 à 950 °C, alors que le cuivre fond à 1085 °C). À cette température, les particules de cuivre ne fondent pas, mais les atomes diffusent à travers les limites entre les particules, créant de fortes liaisons métalliques. Ce processus, le frittage, fusionne la poudre en une seule pièce solide de mousse métallique.

Une atmosphère contrôlée, telle que l'hydrogène ou un gaz inerte comme l'argon, est essentielle pendant le frittage pour empêcher le cuivre de s'oxyder, ce qui compromettrait l'intégrité structurelle et la conductivité de la mousse.

Facteurs clés contrôlant les propriétés de la mousse

Le génie de cette méthode réside dans le degré élevé de contrôle qu'elle offre. En ajustant quelques variables clés du processus, vous pouvez concevoir les caractéristiques finales de la mousse.

Le rôle de la fraction d'espaceur

Le rapport entre l'espaceur et la poudre de cuivre est le facteur le plus important pour déterminer la porosité de la mousse.

Une fraction massique plus élevée de sucre entraînera une mousse plus poreuse, plus légère, avec des vides plus grands. Une fraction plus faible produira une mousse plus dense et plus solide.

L'impact de la granulométrie

La taille des particules de l'espaceur dicte directement la taille des pores de la mousse finale. L'utilisation de sel fin créera une mousse avec de petits pores, tandis que l'utilisation de gros cristaux de sucre en créera une avec de grandes cellules ouvertes.

La taille des particules de cuivre est également importante, influençant l'efficacité du frittage de la structure et sa résistance mécanique finale.

L'influence des paramètres de frittage

La température et la durée de frittage déterminent la force des liaisons entre les particules de cuivre.

Des températures plus élevées ou des temps plus longs conduisent à une liaison plus complète, ce qui donne une mousse plus solide et moins cassante. Cependant, un frittage excessif peut également entraîner un rétrécissement et une densification de la mousse, réduisant sa porosité globale.

Comprendre les compromis

Bien que puissante, cette méthode de fabrication implique des compromis inhérents qu'il est essentiel de comprendre pour toute application pratique.

Intégrité structurelle vs. Porosité

C'est le compromis fondamental. L'objectif principal d'une mousse est souvent une porosité élevée pour des applications telles que l'échange de chaleur ou la filtration. Cependant, à mesure que la porosité augmente, la résistance mécanique, la rigidité et la ténacité du matériau diminuent considérablement.

Complexité du processus et évolutivité

La technique de l'espaceur offre un excellent contrôle pour les applications de laboratoire et sur mesure. Cependant, le processus en plusieurs étapes – en particulier la dissolution et le frittage en atmosphère contrôlée – peut être complexe et coûteux à adapter à une production industrielle à grand volume.

Le risque d'oxydation

Le cuivre est très sensible à l'oxydation aux températures élevées requises pour le frittage. Un défaut de maintien d'une atmosphère de four pure et exempte d'oxygène entraînera une pièce cassante et inutile composée d'oxydes de cuivre au lieu d'une mousse métallique solide. Cette exigence ajoute un coût et un défi technique importants au processus.

Appliquer ces connaissances à votre objectif

Comprendre ce processus de fabrication vous permet d'adapter le matériau à une application spécifique en manipulant les variables clés.

- Si votre objectif principal est de maximiser le transfert de chaleur : Vous voudrez utiliser une fraction élevée de particules d'espaceur plus grandes pour créer une mousse très poreuse avec de grands pores interconnectés pour le flux de fluide.

- Si votre objectif principal est le support structurel avec réduction de poids : Vous devriez utiliser une fraction plus faible de l'espaceur et optimiser le temps et la température de frittage pour obtenir une mousse plus solide et plus dense.

- Si votre objectif principal est la filtration ou la capillarité : La clé est d'utiliser des particules d'espaceur de taille uniforme pour créer une taille de pores constante et prévisible dans tout le matériau.

En fin de compte, la maîtrise de la fabrication de mousse de cuivre réside dans le contrôle du « rien » – l'espace vide – pour définir les performances du produit final.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Mélange des poudres | Combiner la poudre de cuivre avec l'espaceur (ex : sucre/sel) | Créer un mélange homogène pour la formation des pores |

| 2. Compactage | Presser le mélange dans un moule sous pression | Former un compact vert et assurer le contact des particules |

| 3. Dissolution | Immerger le compact dans un solvant (ex : eau) | Retirer l'espaceur pour créer une structure poreuse |

| 4. Frittage | Chauffer dans un four à atmosphère contrôlée (875–950°C) | Fusionner les particules de cuivre en une mousse métallique solide |

Prêt à fabriquer de la mousse de cuivre haute performance pour votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis – comme des poudres métalliques de haute pureté et des fours à atmosphère contrôlée – essentiels pour un frittage réussi. Notre expertise vous assure d'atteindre la porosité, la résistance et la conductivité exactes que votre application exige. Contactez nos experts dès aujourd'hui pour discuter de votre projet de mousse de cuivre et optimiser votre processus avec les solutions fiables de KINTEK !

Guide Visuel

Produits associés

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Tamis de laboratoire et machines de tamisage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

Les gens demandent aussi

- Quels sont les avantages, les inconvénients et les utilisations de la tôle métallique ? Le guide ultime pour la sélection des matériaux

- Quelle est la différence entre un revêtement métallique et non métallique ? Un guide sur la protection sacrificielle vs. la protection barrière

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture

- Quels sont les obstacles au recyclage du plastique ? Les défis économiques, matériels et techniques expliqués