La génération d'un plasma pour la pulvérisation cathodique est un processus de claquage électrique contrôlé au sein d'un gaz. Elle est réalisée en appliquant une haute tension entre une cathode (qui contient le matériau à pulvériser) et une anode à l'intérieur d'une chambre à basse pression. Ce champ électrique accélère les électrons libres, qui entrent en collision et ionisent les atomes de gaz inerte (généralement de l'argon), créant une décharge luminescente auto-entretenue composée d'ions et d'électrons – le plasma.

Le principe fondamental est simple : utiliser une haute tension pour ioniser un gaz. Cependant, la clé de la pulvérisation cathodique moderne et efficace réside dans l'utilisation de champs magnétiques pour piéger les électrons près de la cible, augmentant considérablement la densité du plasma et le taux de dépôt.

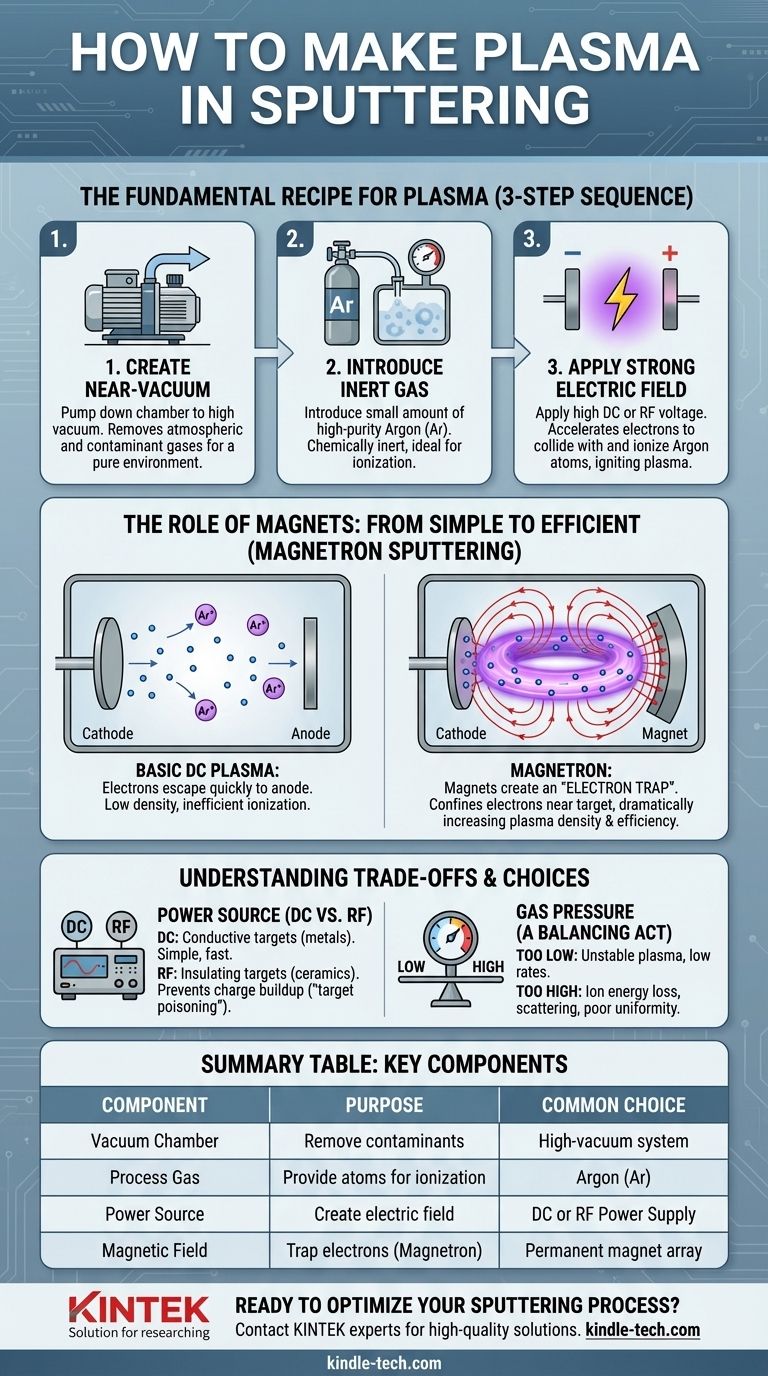

La recette fondamentale pour le plasma

La création d'un plasma stable et efficace pour la pulvérisation cathodique implique une séquence précise en trois étapes. Chaque étape est essentielle pour établir les conditions nécessaires au bombardement ionique.

Étape 1 : Créer un environnement de quasi-vide

Avant que le plasma ne puisse être généré, la chambre de pulvérisation est pompée jusqu'à un vide poussé. Cela élimine les gaz atmosphériques et autres contaminants.

Un environnement propre garantit que le plasma ultérieur est composé presque entièrement du gaz de processus prévu, empêchant les réactions chimiques indésirables et les impuretés dans le film déposé.

Étape 2 : Introduire un gaz inerte

Une fois le vide établi, une petite quantité contrôlée de gaz inerte de haute pureté est introduite. L'argon (Ar) est le choix le plus courant.

L'argon est utilisé car il est chimiquement inerte, a une masse atomique relativement élevée pour une pulvérisation efficace, et est rentable. Ces atomes de gaz sont la matière première qui sera ionisée pour former le plasma.

Étape 3 : Appliquer un champ électrique puissant

Une haute tension continue (CC) ou radiofréquence (RF) est appliquée entre deux électrodes. La cathode est chargée négativement et contient le matériau cible, tandis que l'anode est mise à la terre et comprend généralement les parois de la chambre et le support du substrat.

Cette tension crée un puissant champ électrique qui accélère les quelques électrons libres naturellement présents dans le gaz. Ces électrons énergisés entrent en collision avec les atomes d'argon neutres, arrachant un électron et créant un ion argon chargé positivement (Ar+) et un autre électron libre. Ce processus s'enchaîne, allumant et maintenant rapidement le plasma.

Du plasma simple à la pulvérisation cathodique efficace : le rôle des aimants

Un plasma de base fonctionnera, mais il n'est pas très efficace. Les systèmes modernes, connus sous le nom de systèmes de pulvérisation cathodique magnétron, utilisent des aimants pour améliorer considérablement le processus.

Le problème avec le plasma CC de base

Dans un plasma simple, les électrons sont rapidement attirés vers l'anode positive. Beaucoup d'entre eux traversent la chambre sans jamais entrer en collision avec un atome d'argon.

Cela entraîne un plasma de faible densité et un processus de pulvérisation inefficace, car une grande quantité d'énergie électrique est gaspillée sans créer les ions positifs nécessaires au bombardement de la cible.

Comment les aimants créent un "piège à électrons"

En pulvérisation magnétron, un puissant ensemble d'aimants permanents est placé derrière la cible de la cathode. Cela projette un champ magnétique devant la surface de la cible.

Ce champ magnétique force les électrons très mobiles à suivre une trajectoire confinée et en boucle (ou hélicoïdale) près de la cible. Au lieu de s'échapper directement vers l'anode, ils sont piégés dans cette "piste de course" magnétique.

Le résultat : un plasma plus dense et plus intense

En piégeant les électrons, leur longueur de parcours près de la cible est augmentée de plusieurs ordres de grandeur. Cela augmente considérablement la probabilité qu'un électron entre en collision et ionise un atome d'argon.

Cette efficacité d'ionisation supérieure crée un plasma beaucoup plus dense et plus intense précisément là où il est nécessaire – directement devant la cible – conduisant à des taux de pulvérisation bien plus élevés et à un processus plus stable.

Comprendre les compromis

La méthode de génération de plasma a des conséquences directes sur les types de matériaux que vous pouvez déposer et sur l'efficacité globale du processus.

Alimentation CC vs. RF

La pulvérisation cathodique à courant continu (CC) utilise une tension négative constante sur la cathode. Elle est simple, rapide et très efficace pour les matériaux cibles conducteurs comme les métaux.

La pulvérisation cathodique à radiofréquence (RF) utilise un champ électrique alternatif. Elle est essentielle pour la pulvérisation de matériaux électriquement isolants (diélectriques) comme les oxydes et les nitrures. Une tension CC provoquerait une accumulation de charge positive sur la surface de la cible isolante, neutralisant finalement le champ électrique et éteignant le plasma. L'alimentation RF évite cet "empoisonnement de la cible".

Pression du gaz : un équilibre délicat

La pression du gaz de pulvérisation est un paramètre critique. Si la pression est trop basse, il n'y a pas assez d'atomes de gaz pour maintenir un plasma stable, ce qui entraîne de faibles taux de pulvérisation.

Si la pression est trop élevée, les ions entreront en collision avec d'autres atomes de gaz sur leur chemin vers la cible. Cela réduit leur énergie, diminuant le rendement de pulvérisation et pouvant disperser le matériau pulvérisé, ce qui affecte l'uniformité du film.

Faire le bon choix pour votre objectif

La configuration correcte du plasma dépend entièrement du matériau que vous déposez et de vos exigences de performance.

- Si votre objectif principal est de déposer un matériau conducteur (comme un métal) : la pulvérisation magnétron CC est la norme industrielle, offrant une combinaison robuste de taux de dépôt élevés et de simplicité de processus.

- Si votre objectif principal est de déposer un matériau isolant (comme une céramique ou un oxyde) : la pulvérisation magnétron RF est nécessaire pour éviter l'accumulation de charge sur la surface de la cible et maintenir un plasma stable.

- Si votre objectif principal est l'efficacité du processus : l'utilisation du confinement magnétron est non négociable, car c'est la clé pour créer un plasma dense et atteindre des taux de dépôt pratiques.

En maîtrisant ces principes de génération et de confinement du plasma, vous obtenez un contrôle direct sur la qualité et l'efficacité de votre processus de dépôt de couches minces.

Tableau récapitulatif :

| Composant clé | Objectif | Choix courant |

|---|---|---|

| Chambre à vide | Élimine les contaminants pour un environnement de processus pur | Système à vide poussé |

| Gaz de processus | Fournit des atomes à ioniser en plasma | Argon (Ar) |

| Source d'alimentation | Crée un champ électrique pour accélérer les électrons et ioniser le gaz | Alimentation CC ou RF |

| Champ magnétique | Piège les électrons pour augmenter la densité du plasma (Pulvérisation magnétron) | Réseau d'aimants permanents derrière la cible |

Prêt à optimiser votre processus de pulvérisation cathodique ?

Que vous déposiez des métaux conducteurs avec une alimentation CC ou des céramiques isolantes avec une alimentation RF, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables vous assure de disposer des outils appropriés pour un dépôt de couches minces efficace et de haute qualité. Nos solutions de pulvérisation cathodique sont conçues pour offrir un contrôle précis de la densité du plasma et des taux de dépôt.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs dans votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire