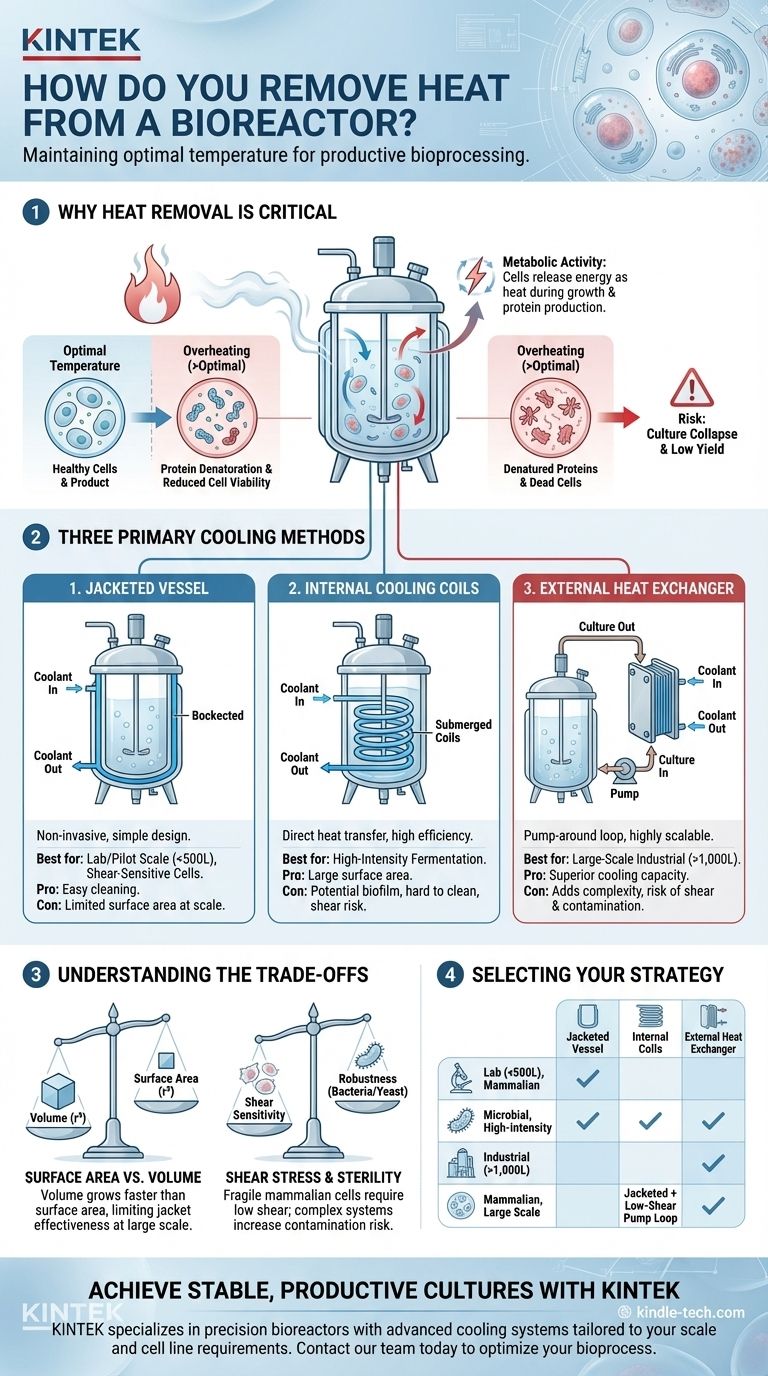

Fondamentalement, l'élimination de la chaleur d'un bioréacteur est réalisée en faisant circuler un fluide froid à travers un système en contact thermique avec la culture cellulaire. Les trois méthodes principales à cet effet consistent à faire circuler un liquide de refroidissement dans une double enveloppe (ou chemise) intégrée autour de la cuve, à utiliser des serpentins internes immergés dans la culture, ou à pomper la culture à travers un échangeur de chaleur externe. Le choix dépend entièrement de l'échelle du procédé et de la sensibilité des cellules.

Le défi central du refroidissement des bioréacteurs n'est pas seulement d'éliminer la chaleur, mais de le faire sans compromettre le procédé. À mesure que les bioréacteurs grandissent, leur capacité à dissiper la chaleur diminue naturellement, forçant les ingénieurs à choisir entre des méthodes de plus en plus invasives qui peuvent introduire de nouveaux risques tels que le stress de cisaillement ou la contamination.

Pourquoi l'élimination de la chaleur est essentielle dans le bioprocédé

Comprendre la source et l'impact de la chaleur est la première étape vers un contrôle efficace de la température. Un bioréacteur chaud est souvent le signe d'une culture très active et productive, mais cette productivité s'effondrera si la température n'est pas gérée.

La source de chaleur : l'activité métabolique

Tous les organismes vivants, des bactéries microscopiques aux cellules mammifères, libèrent de l'énergie sous forme de chaleur au cours de leurs processus métaboliques tels que la croissance et la production de protéines.

Dans une culture cellulaire à haute densité, la chaleur cumulative générée par des milliards de cellules peut être immense, augmentant rapidement la température du milieu de culture bien au-delà de la plage optimale.

Les conséquences de la surchauffe

Chaque lignée cellulaire possède une fenêtre de température optimale étroite. Dépasser cette température, même brièvement, peut avoir de graves conséquences.

L'excès de chaleur provoque la dénaturation, ou la perte de forme, des enzymes et d'autres protéines critiques, arrêtant leur fonction. Cela entraîne une réduction de la viabilité cellulaire, des rendements de produit plus faibles, la création de sous-produits indésirables et, dans le pire des cas, un effondrement complet de la culture.

Méthodes principales de refroidissement des bioréacteurs

Chaque méthode de refroidissement offre une manière différente de créer la surface nécessaire au transfert de chaleur entre la culture chaude et un fluide utilitaire froid, comme de l'eau glacée ou du glycol.

La cuve à double enveloppe (Jacketed Vessel)

C'est la méthode la plus courante pour les bioréacteurs à l'échelle du laboratoire et du pilote. Le réacteur est construit comme une cuve à double paroi, et le liquide de refroidissement circule dans l'espace, ou la « double enveloppe », entre les parois interne et externe.

Cette conception est simple, non invasive et facile à nettoyer. Cependant, son efficacité est limitée par la surface du réacteur.

Serpentins de refroidissement internes

Pour les procédés avec une charge thermique très élevée, des tuyaux ou des serpentins peuvent être installés directement à l'intérieur du bioréacteur. Un fluide de refroidissement est ensuite mis en circulation à travers ces serpentins internes.

Parce qu'ils sont immergés directement dans la culture, les serpentins offrent une excellente efficacité de transfert de chaleur. Ils fournissent une grande surface de refroidissement dans un espace compact.

Échangeurs de chaleur externes

Dans cette configuration, une partie de la culture cellulaire est continuellement pompée hors du bioréacteur, à travers un échangeur de chaleur externe (généralement une unité à plaques et châssis), puis renvoyée dans la cuve.

Cette « boucle de circulation externe » est extrêmement efficace et hautement évolutive, ce qui en fait la norme pour les grands fermenteurs à l'échelle industrielle où les doubles enveloppes et les serpentins sont insuffisants.

Comprendre les compromis

Le choix d'une méthode de refroidissement est un exercice d'équilibre entre la performance thermique, l'intégrité du procédé et la complexité opérationnelle. Il n'existe pas de solution unique « idéale ».

Le défi de la surface par rapport au volume

C'est le problème fondamental de la mise à l'échelle d'un bioprocédé. Le volume d'une cuve (et donc son potentiel de génération de chaleur) augmente avec le cube de son rayon (r³), tandis que sa surface (sa capacité à dissiper la chaleur) n'augmente qu'avec le carré (r²).

Cela signifie qu'un grand bioréacteur dispose proportionnellement de moins de surface de double enveloppe pour éliminer sa chaleur interne, ce qui explique pourquoi une double enveloppe qui fonctionne pour un réacteur de 10 L échouera pour un réacteur de 10 000 L.

Stress de cisaillement et viabilité cellulaire

Les forces mécaniques, connues sous le nom de stress de cisaillement, peuvent endommager ou tuer les cellules. Les organismes robustes comme les bactéries et les levures sont relativement résilients.

Cependant, les cellules mammifères et d'insectes fragiles sont très sensibles au cisaillement. L'agitation à grande vitesse autour des serpentins internes ou le passage à travers une pompe dans une boucle externe peuvent réduire la viabilité cellulaire, faisant de la double enveloppe non invasive le choix préféré lorsque c'est possible.

Préoccupations concernant la stérilité et le nettoyage

Le maintien d'un environnement stérile est primordial. Une simple cuve à double enveloppe sans composants internes est la plus facile à nettoyer et à stériliser.

Les serpentins internes, avec leurs soudures et leurs surfaces, peuvent être un site potentiel de croissance de biofilm, rendant le nettoyage (Clean-In-Place, CIP) plus difficile. Les échangeurs de chaleur externes ajoutent des pompes, des joints et de la tuyauterie, augmentant le nombre de points de défaillance potentiels pour la contamination.

Sélectionner la bonne stratégie de refroidissement

Votre choix doit être guidé par l'échelle de votre procédé, le taux métabolique de votre organisme et la sensibilité de la lignée cellulaire au stress physique.

- Si votre objectif principal est les procédés à l'échelle du laboratoire ou du pilote (<500L) : Une cuve à double enveloppe est presque toujours la solution la plus pratique, la plus rentable et présentant le moins de risques.

- Si votre objectif principal est la fermentation microbienne à haute intensité : Des serpentins internes ou un échangeur de chaleur externe sont souvent nécessaires pour gérer la charge thermique métabolique élevée, car une double enveloppe seule sera insuffisante.

- Si votre objectif principal est la production industrielle à grande échelle (>1 000 L) : Une boucle de circulation externe avec un échangeur de chaleur à plaques et châssis est la norme de l'industrie en raison de sa meilleure évolutivité et de sa capacité de refroidissement supérieure.

- Si votre objectif principal est une culture cellulaire sensible au cisaillement (par exemple, mammifère) : Privilégiez une cuve à double enveloppe. Si plus de refroidissement est nécessaire à plus grande échelle, vous devez utiliser une pompe à faible cisaillement soigneusement conçue pour une boucle externe.

En fin de compte, un contrôle efficace de la température est le fondement d'un bioprocédé stable et productif.

Tableau récapitulatif :

| Méthode de refroidissement | Idéal pour | Avantages clés | Considérations clés |

|---|---|---|---|

| Cuve à double enveloppe | Échelle Labo/Pilote (<500L), Cellules sensibles au cisaillement | Non invasif, facile à nettoyer/stériliser | Surface limitée pour l'élimination de chaleur à grande échelle |

| Serpentins internes | Fermentation à haute intensité | Excellent transfert de chaleur, grande surface dans un espace compact | Risque de biofilm, nettoyage plus difficile |

| Échangeur de chaleur externe | Production à grande échelle (>1 000 L) | Hautement évolutif et efficace | Ajoute de la complexité, risque de stress de cisaillement et de contamination |

Vous rencontrez des difficultés avec le contrôle de la température dans votre bioprocédé ? KINTEK est spécialisée dans les équipements de laboratoire de précision, y compris les bioréacteurs dotés de systèmes de refroidissement avancés adaptés à votre échelle spécifique et aux exigences de votre lignée cellulaire. Nos experts peuvent vous aider à choisir la configuration appropriée — des doubles enveloppes de paillasse aux boucles externes à l'échelle industrielle — pour garantir une viabilité cellulaire optimale et un rendement maximal du produit. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en matière de refroidissement de bioréacteur et obtenir des cultures stables et productives.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Lyophilisateur de laboratoire haute performance

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quel environnement réactionnel spécifique un réacteur à haute pression offre-t-il pour la HDS ? Optimisez votre purification de carburant

- Quelle est la nécessité d'utiliser une cuve de digestion haute pression doublée de Téflon ? Protégez vos réactions catalysées au soufre

- Quelles garanties les réacteurs discontinus de laboratoire offrent-ils ? Assurer la précision de l'hydrolyse catalysée par des acides/alcalis

- Quelles sont les exigences pour les réacteurs de récupération alcaline des PHA ? Assurer une haute pureté et l'intégrité du matériau

- Comment les systèmes de réaction à température contrôlée affectent-ils la cristallisation de la pechblende ? Maximiser l'efficacité de l'élimination de l'uranium

- Quelle est l'utilité d'un réacteur de laboratoire ? Un guide des réactions chimiques contrôlées et de la synthèse

- Quelle est la différence entre un réacteur chimique et un bioréacteur ? Choisissez le récipient adapté à votre procédé

- Comment fonctionnent un agitateur à vitesse réglable et des déflecteurs internes dans un réacteur à haute pression ? Maximiser la lixiviation