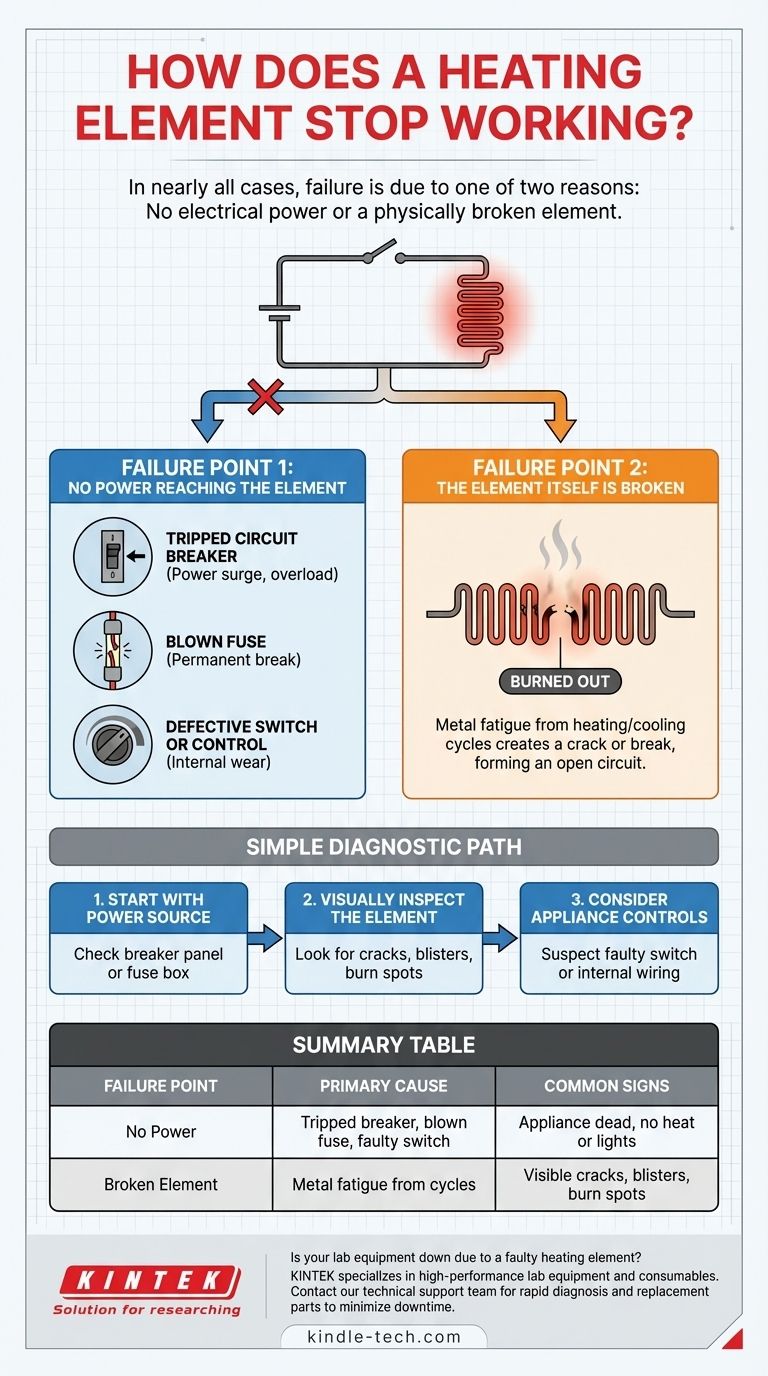

Dans la quasi-totalité des cas, un élément chauffant cesse de fonctionner pour l'une des deux raisons suivantes. Soit il ne reçoit pas d'alimentation électrique, soit l'élément lui-même est physiquement cassé et ne peut plus compléter le circuit électrique.

Le principe fondamental à comprendre est qu'un élément chauffant fait partie d'un circuit simple. La panne se produit lorsque ce circuit est interrompu, soit parce que l'alimentation électrique est coupée en amont, soit parce que l'élément — le composant final du chemin — a grillé.

Les deux raisons fondamentales de la panne

Pour diagnostiquer un élément chauffant qui ne fonctionne pas, vous devez d'abord déterminer quelle partie de son circuit électrique est défaillante. Le problème se situe presque toujours au niveau du système d'alimentation ou au sein de l'élément lui-même.

Point de panne 1 : Aucune alimentation n'atteint l'élément

Un élément chauffant parfaitement fonctionnel ne peut pas fonctionner sans électricité. Une interruption de l'alimentation électrique est une cause fréquente et souvent facilement réparable de panne.

Cette interruption peut se produire à plusieurs endroits :

- Disjoncteur déclenché : La cause la plus fréquente. Une surtension ou un circuit surchargé provoquera le déclenchement d'un disjoncteur dans le tableau électrique de votre maison par mesure de sécurité.

- Fusible grillé : Dans les maisons plus anciennes ou certains appareils, un fusible peut sauter pour protéger le circuit, rompant définitivement la connexion jusqu'à son remplacement.

- Interrupteur ou commande défectueux : Le bouton ou le sélecteur que vous utilisez pour activer la chaleur peut s'user à l'intérieur, l'empêchant d'envoyer le signal nécessaire à l'écoulement du courant.

Point de panne 2 : L'élément lui-même est cassé

Les éléments chauffants fonctionnent en résistant au flux d'électricité, ce qui génère une chaleur intense. Ce processus entraîne inévitablement une usure du matériau de l'élément.

Après des centaines de cycles de chauffage et de refroidissement, la bobine métallique devient cassante. Finalement, une fissure ou une rupture se forme, créant un espace que l'électricité ne peut pas traverser. On parle souvent de "grillage", et à ce stade, l'élément a créé un circuit ouvert et doit être remplacé.

Un chemin de diagnostic simple

Avant de supposer le pire, vous pouvez effectuer un diagnostic logique, étape par étape, pour isoler le problème.

Commencez par la source d'alimentation

Vérifiez toujours les choses les plus simples en premier. Rendez-vous au tableau électrique principal de votre maison et recherchez un disjoncteur déclenché ou un fusible grillé associé à l'appareil. Cela résout le problème dans un nombre significatif de cas.

Inspectez visuellement l'élément

Si l'alimentation est confirmée comme étant activée, tournez votre attention vers l'élément lui-même. Un élément défaillant donne souvent des indices visuels clairs.

Recherchez des signes évidents de dommages, tels que des cloques à la surface, des fissures ou des ruptures visibles dans la bobine, ou des taches de brûlure distinctes. Si vous voyez l'un de ces signes, l'élément est défaillant et est la source du problème.

Considérez les commandes de l'appareil

Si le disjoncteur est enclenché et que l'élément semble physiquement intact, le problème peut résider dans les commandes internes de l'appareil. Un interrupteur défectueux ou un fil interne desserré peut empêcher l'alimentation d'atteindre l'élément, même si tout le reste semble fonctionner correctement.

Comment poser le bon diagnostic

Votre objectif est de déterminer si le problème est externe (alimentation) ou interne (le composant). Suivre une voie logique permet de gagner du temps et d'éviter des remplacements inutiles.

- Si vous suspectez un problème d'alimentation : Commencez toujours par vérifier le disjoncteur ou le panneau de fusibles de votre maison, car c'est la solution la plus simple et la plus courante.

- Si l'alimentation est activée mais que l'élément est froid : Inspectez soigneusement et en toute sécurité la bobine chauffante à la recherche de fissures visibles, de cloques ou de signes de grillage.

- Si l'élément semble bon mais ne fonctionne toujours pas : La faute réside probablement dans un interrupteur de commande ou un câblage interne, ce qui est un problème plus complexe à diagnostiquer.

Comprendre si le problème vient de l'alimentation ou du composant lui-même est la clé d'une réparation rapide et efficace.

Tableau récapitulatif :

| Point de panne | Cause principale | Signes courants |

|---|---|---|

| Absence d'alimentation | Disjoncteur déclenché, fusible grillé, interrupteur défectueux | L'appareil est complètement éteint, pas de chaleur ni de lumière |

| Élément cassé | Fatigue du métal due aux cycles de chauffage/refroidissement | Fissures visibles, cloques ou taches de brûlure sur la bobine |

Votre équipement de laboratoire est immobilisé à cause d'un élément chauffant défectueux ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, garantissant que votre laboratoire fonctionne avec précision et fiabilité. Nos experts peuvent vous aider à diagnostiquer les problèmes et à fournir les pièces de rechange appropriées pour minimiser les temps d'arrêt. Contactez notre équipe de support technique dès aujourd'hui pour remettre rapidement votre équipement en service !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Presse à plaque plate quantitative à chauffage infrarouge

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Qu'est-ce qui cause la défaillance d'un élément chauffant ? Prévenez les temps d'arrêt en comprenant le processus de dégradation

- Quel est le but de l'utilisation d'un thermocouple Pt-Rh dans les expériences sur le magnésium ? Assurer une collecte précise des vapeurs

- Quels sont les inconvénients du tungstène ? Gérer sa fragilité et ses coûts de fabrication élevés

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- Qu'est-ce qu'un élément fritté ? Un guide sur la porosité conçue et les formes complexes

- Quel est le matériau utilisé dans les éléments de four à haute température ? Choisissez le bon élément pour votre application

- Comment l'équipement de chauffage à température contrôlée de précision facilite-t-il la conversion du Cu3N en MCL ? Optimiser la synthèse du MCL

- Quel rôle joue un support de chauffage céramique spécialisé pendant le processus d'irradiation pour simuler les environnements de réacteurs nucléaires ?