À la base, un évaporateur rotatif, ou rotavap, élimine un solvant en abaissant son point d'ébullition. Il y parvient en réduisant la pression à l'intérieur du système avec une pompe à vide. Cela permet au solvant de bouillir à une température beaucoup plus basse et plus douce, protégeant le composé cible des dommages causés par la chaleur, tandis que la rotation augmente la surface pour une évaporation rapide.

La véritable fonction d'un rotavap n'est pas seulement de chauffer un solvant, mais de manipuler la physique de l'ébullition. En réduisant simultanément la pression et en augmentant la surface, il permet une évaporation rapide et contrôlée à des températures bien inférieures au point d'ébullition normal du solvant.

La science derrière l'évaporation efficace

Pour comprendre comment fonctionne un rotavap, vous devez d'abord comprendre pourquoi la simple évaporation d'un solvant sur une plaque chauffante est souvent un mauvais choix pour les purifications chimiques.

Le problème : chaleur et à-coups

Le chauffage direct d'une solution jusqu'à son point d'ébullition atmosphérique peut détruire les composés sensibles à la chaleur. Une température élevée fournit suffisamment d'énergie pour briser les liaisons chimiques, ruinant le produit que vous essayez d'isoler.

De plus, un chauffage agressif peut provoquer des à-coups, où la solution surchauffe et éclate violemment. Cela entraîne une perte d'échantillon et une contamination.

La solution : la relation pression-température

Le point d'ébullition d'un liquide est la température à laquelle sa pression de vapeur est égale à la pression atmosphérique ambiante. En abaissant la pression ambiante, vous abaissez la température requise pour que le liquide bout.

C'est la même raison pour laquelle l'eau bout à une température plus basse en haute altitude. Un rotavap exploite ce principe fondamental en créant un environnement à basse pression avec une pompe à vide.

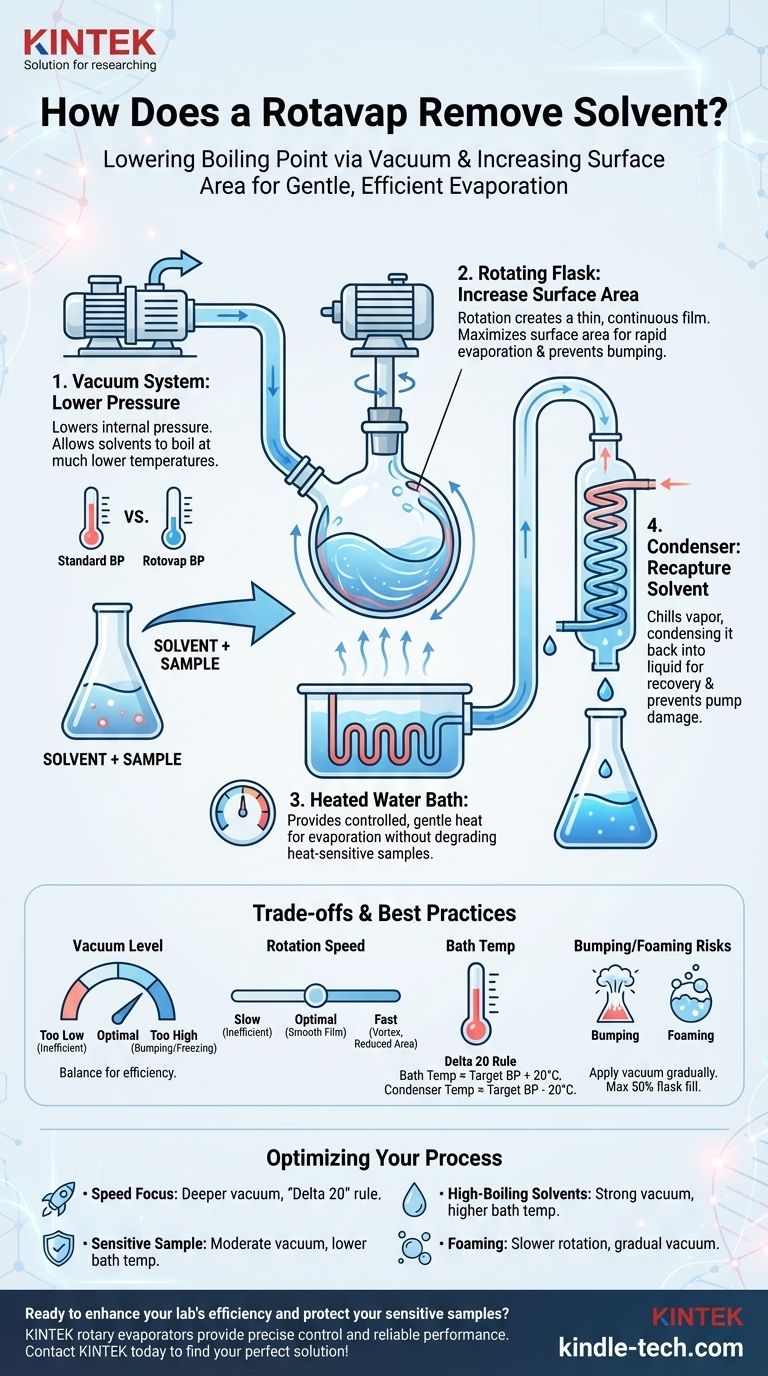

Les quatre composants clés d'un évaporateur rotatif

Un rotavap est un système de quatre parties interconnectées, chacune jouant un rôle essentiel dans le contrôle du processus d'évaporation.

Le système de vide : abaissement du point d'ébullition

La pompe à vide est le cœur de l'opération. Son travail consiste à éliminer l'air du système, abaissant drastiquement la pression interne.

Cette réduction de pression est ce qui permet à des solvants comme l'acétate d'éthyle (point d'ébullition normal : 77°C) de s'évaporer efficacement à une température de bain douce de 40°C ou même moins.

Le ballon rotatif : augmentation de la surface et prévention des à-coups

Le moteur fait tourner le ballon contenant votre solution. Cette rotation étale le liquide en un film mince et continu sur la paroi intérieure du ballon.

Cette action augmente considérablement la surface disponible pour l'évaporation, rendant le processus significativement plus rapide que le chauffage d'une flaque de liquide statique. L'agitation constante assure également un chauffage uniforme et empêche les à-coups qui affligent la distillation simple.

Le bain-marie : fourniture d'une chaleur douce et contrôlée

L'évaporation est un processus endothermique ; elle nécessite un apport d'énergie (la chaleur latente de vaporisation) pour se produire. Le bain-marie chauffé fournit cette énergie de manière douce, stable et contrôlée.

Étant donné que le vide a déjà abaissé le point d'ébullition du solvant, la température du bain peut être maintenue basse, fournissant juste assez d'énergie pour l'évaporation sans dégrader l'échantillon.

Le condenseur : récupération du solvant

Lorsque le solvant s'évapore dans le ballon rotatif, la vapeur monte dans le condenseur. Cette pièce de verrerie contient un serpentin froid, généralement refroidi par de l'eau ou un liquide de refroidissement en circulation.

Lorsque la vapeur de solvant chaude frappe la surface froide, elle se condense en un liquide. Ce liquide s'écoule ensuite dans un ballon de collecte, empêchant les vapeurs de solvant de pénétrer dans la pompe à vide et permettant une élimination ou un recyclage approprié des déchets.

Comprendre les compromis et les meilleures pratiques

L'utilisation efficace d'un rotavap est un exercice d'équilibre. Le simple fait de tourner tous les cadrans au maximum est inefficace et peut être contre-productif.

Réglage du bon niveau de vide

Un vide plus profond permet des températures de bain plus basses, mais un vide trop important peut être problématique. Il peut provoquer des à-coups violents ou, pour certains solvants, abaisser le point d'ébullition à tel point que le liquide gèle dans le ballon, arrêtant complètement l'évaporation.

Contrôle de la vitesse de rotation

L'objectif est de créer un film lisse et uniforme à l'intérieur du ballon. Une vitesse de rotation trop lente est inefficace. Une vitesse trop rapide peut faire monter le liquide le long des parois du ballon en un vortex, ce qui réduit en fait la surface effective.

Gestion de la température du bain

Une ligne directrice courante est la règle "Delta 20". La température du bain doit être environ 20°C plus chaude que le point d'ébullition cible de votre solvant à votre vide réglé. De même, le liquide de refroidissement du condenseur doit être au moins 20°C plus froid que cette température cible pour assurer une condensation efficace.

Le risque d'à-coups et de moussage

Les à-coups se produisent lorsque le vide est appliqué trop rapidement. Le moussage est courant avec certains échantillons ou solvants. Pour les éviter, appliquez toujours le vide progressivement et envisagez d'utiliser une vitesse de rotation plus faible si votre échantillon commence à mousser. Ne remplissez jamais le ballon d'évaporation à plus de la moitié.

Optimisation de votre processus de rotavap

Votre objectif spécifique détermine la manière dont vous devez équilibrer les variables de vide, de température et de rotation.

- Si votre objectif principal est la vitesse : Utilisez un vide plus profond pour abaisser significativement le point d'ébullition du solvant et une température de bain qui suit la règle "Delta 20".

- Si votre objectif principal est de protéger un composé très sensible à la chaleur : Utilisez un vide modéré et une température de bain correspondante basse, acceptant que le processus prendra plus de temps.

- Si vous travaillez avec des solvants à point d'ébullition élevé (comme l'eau, le DMF ou le DMSO) : Vous aurez besoin d'une pompe à vide plus puissante et d'une température de bain plus élevée pour obtenir une évaporation efficace.

- Si votre solvant mousse : Réduisez la vitesse de rotation, appliquez le vide plus lentement et assurez-vous que votre ballon n'est pas rempli à plus de la moitié.

La maîtrise de ces principes transforme le rotavap d'une simple machine en un outil de précision pour la séparation chimique.

Tableau récapitulatif :

| Composant | Fonction clé | Avantage |

|---|---|---|

| Système de vide | Abaisse la pression pour réduire le point d'ébullition | Protège les composés sensibles à la chaleur |

| Ballon rotatif | Étale le liquide en un film mince | Augmente la surface, prévient les à-coups |

| Bain-marie chauffé | Fournit une chaleur douce et contrôlée | Permet une évaporation efficace à basse température |

| Condenseur | Refroidit et récupère la vapeur de solvant | Permet la récupération du solvant et prévient les dommages à la pompe |

Prêt à améliorer l'efficacité de votre laboratoire et à protéger vos échantillons sensibles ? Un évaporateur rotatif KINTEK offre le contrôle précis et les performances fiables dont vous avez besoin pour une élimination douce et rapide des solvants. Nos rotavaps sont conçus pour les laboratoires qui exigent qualité et reproductibilité. Contactez KINTEK dès aujourd'hui pour trouver l'évaporateur rotatif parfait pour votre application spécifique et vos systèmes de solvants !

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Pourquoi une pompe à vide à anneau liquide est-elle adaptée à la manipulation de gaz inflammables ou explosifs ? Sécurité intrinsèque grâce à la compression isotherme

- Comment fonctionne une pompe à vide à circulation d'eau ? Découvrez le principe efficace du piston liquide

- Quels sont les avantages d'une pompe à vide à circulation d'eau ? Durabilité supérieure pour les environnements de laboratoire exigeants

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites

- Comment une pompe à vide à eau circulante est-elle utilisée pour les résidus de production d'hydrogène ? Optimisez votre séparation solide-liquide