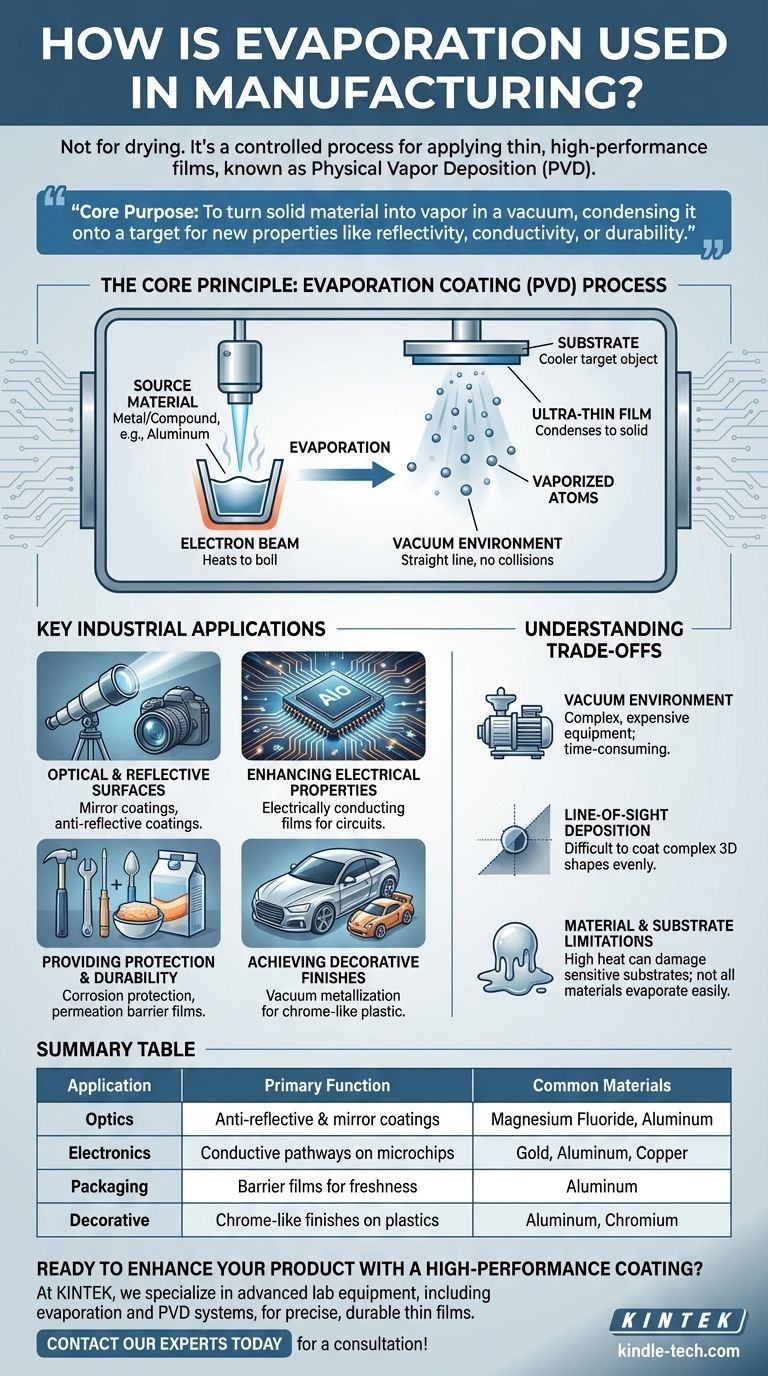

Dans l'industrie manufacturière, l'évaporation ne concerne pas le séchage. C'est un processus hautement contrôlé utilisé pour appliquer des films de matériau extrêmement minces et haute performance sur une surface. Cette technique, connue sous le nom de dépôt physique en phase vapeur (PVD), est essentielle pour créer des produits allant des lentilles optiques de précision et des micropuces à la doublure métallique à l'intérieur d'un sac de croustilles.

L'objectif principal de l'évaporation industrielle est de transformer un matériau solide en vapeur sous vide, lui permettant de se condenser sur un objet cible sous forme de revêtement parfaitement uniforme et pur, conférant ainsi à cet objet de nouvelles propriétés telles que la réflectivité, la conductivité ou la durabilité.

Le principe de base : Comment fonctionne le revêtement par évaporation

L'évaporation est une pierre angulaire d'une catégorie de fabrication appelée Dépôt Physique en Phase Vapeur (PVD). Le concept fondamental est élégant et précis, quel que soit l'équipement spécifique utilisé.

Le matériau source

Tout d'abord, un matériau source — tel qu'un métal comme l'aluminium ou un composé comme le fluorure de magnésium — est placé à l'intérieur d'une chambre à vide poussé.

Le processus d'évaporation

Ce matériau source est ensuite chauffé jusqu'à ce qu'il bout et s'évapore, se transformant directement en vapeur gazeuse. Cela peut être fait en utilisant plusieurs méthodes, l'une des plus courantes étant un faisceau d'électrons, qui utilise un faisceau focalisé d'électrons de haute énergie pour chauffer le matériau.

La phase de dépôt

Parce que cela se produit dans un vide, les atomes vaporisés se déplacent en ligne droite sans entrer en collision avec des molécules d'air ou des contaminants. Ils frappent finalement un objet cible plus froid (appelé substrat), où ils se condensent et forment un film solide et ultra-mince.

Applications industrielles clés

Cette capacité à appliquer des couches pures et précisément contrôlées permet des fonctionnalités critiques à travers de nombreux produits de haute technologie et quotidiens.

Création de surfaces optiques et réfléchissantes

L'évaporation est fondamentale pour la fabrication d'optiques haute performance. En déposant des couches microscopiquement minces, les ingénieurs peuvent créer des revêtements de miroir pour les télescopes ou des revêtements antireflets pour les lentilles d'appareil photo et les lunettes.

Amélioration des propriétés électriques

Dans l'industrie électronique, l'évaporation est utilisée pour déposer des films électriquement conducteurs. C'est ainsi que sont souvent créées les voies métalliques complexes sur les micropuces et autres dispositifs semi-conducteurs.

Protection et durabilité

Un film mince évaporé peut servir de bouclier puissant. Cela inclut les revêtements de protection contre la corrosion sur les outils et les composants ou les films barrières à la perméation sur les emballages alimentaires flexibles pour empêcher l'air et l'humidité d'entrer, préservant ainsi la fraîcheur.

Obtention de finitions décoratives

Le processus est également largement utilisé à des fins esthétiques. Souvent appelée métallisation sous vide, c'est ainsi que les pièces en plastique des voitures ou des jouets reçoivent une finition brillante, semblable au chrome, sans le poids ou le coût du métal réel.

Comprendre les compromis

Bien que puissant, le processus d'évaporation a des contraintes spécifiques qui le rendent adapté à certaines applications mais pas à d'autres.

Exigence d'un environnement sous vide

La création et le maintien d'un vide poussé nécessitent un équipement complexe et coûteux et ajoutent un temps considérable au cycle de fabrication. Cela rend le processus moins adapté aux articles à faible coût et à grand volume qui ne nécessitent pas de revêtements de haute pureté.

Dépôt en ligne de mire

Les atomes évaporés se déplacent en ligne droite de la source au substrat. Cela rend difficile le revêtement uniforme d'objets aux formes tridimensionnelles complexes, car les surfaces qui ne sont pas dans la "ligne de mire" directe recevront peu ou pas de revêtement.

Limitations des matériaux et des substrats

Le processus implique des températures très élevées, qui peuvent endommager ou déformer les substrats sensibles à la chaleur. De plus, tous les matériaux ne peuvent pas être facilement évaporés ; certains peuvent se décomposer plutôt que de se transformer en une vapeur propre.

Faire le bon choix pour votre objectif

La décision d'utiliser le revêtement par évaporation dépend entièrement des propriétés souhaitées du produit final.

- Si votre objectif principal est la performance optique : L'évaporation est le choix premier pour créer les films multicouches hautement précis requis pour les lentilles, les filtres et les miroirs.

- Si votre objectif principal est la fabrication électronique : Ce processus est un outil fondamental pour déposer les couches conductrices et isolantes qui forment les circuits modernes.

- Si votre objectif principal est la protection de surface ou l'esthétique : La métallisation sous vide fournit un film mince, cohérent et durable pour tout, de l'emballage alimentaire aux pièces automobiles décoratives.

En fin de compte, l'évaporation industrielle est une technologie fondamentale pour ajouter de la valeur et de la fonction à une surface, atome par atome.

Tableau récapitulatif :

| Application | Fonction principale | Matériaux courants |

|---|---|---|

| Optique | Revêtements antireflets et miroirs | Fluorure de magnésium, Aluminium |

| Électronique | Voies conductrices sur les micropuces | Or, Aluminium, Cuivre |

| Emballage | Films barrières pour la fraîcheur | Aluminium |

| Décoratif | Finitions chromées sur plastiques | Aluminium, Chrome |

Prêt à améliorer votre produit avec un revêtement haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation et de PVD, pour vous aider à développer et appliquer des films minces précis et durables. Que vous créiez des optiques avancées, des électroniques sophistiquées ou des emballages protecteurs, nos solutions sont conçues pour la précision et la fiabilité.

Discutons de votre projet et de la manière dont notre expertise peut bénéficier à votre processus de fabrication.

Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température