Pour être clair, la réduction de la porosité dans l'oxyde d'aluminium (alumine) est fondamentalement un défi de science des matériaux centré sur le traitement de la poudre et la consolidation thermique. La clé est d'optimiser les caractéristiques de la poudre de départ et, surtout, le processus de frittage, où la chaleur et parfois la pression sont utilisées pour fusionner les particules de céramique et éliminer les espaces vides entre elles.

La porosité dans une céramique d'alumine est l'espace vide résiduel laissé entre les particules de poudre après le traitement. L'obtention d'une pièce finale dense et peu poreuse nécessite de contrôler chaque étape, de la qualité initiale de la poudre au cycle de chauffage final, afin d'assurer l'élimination systématique de ces vides.

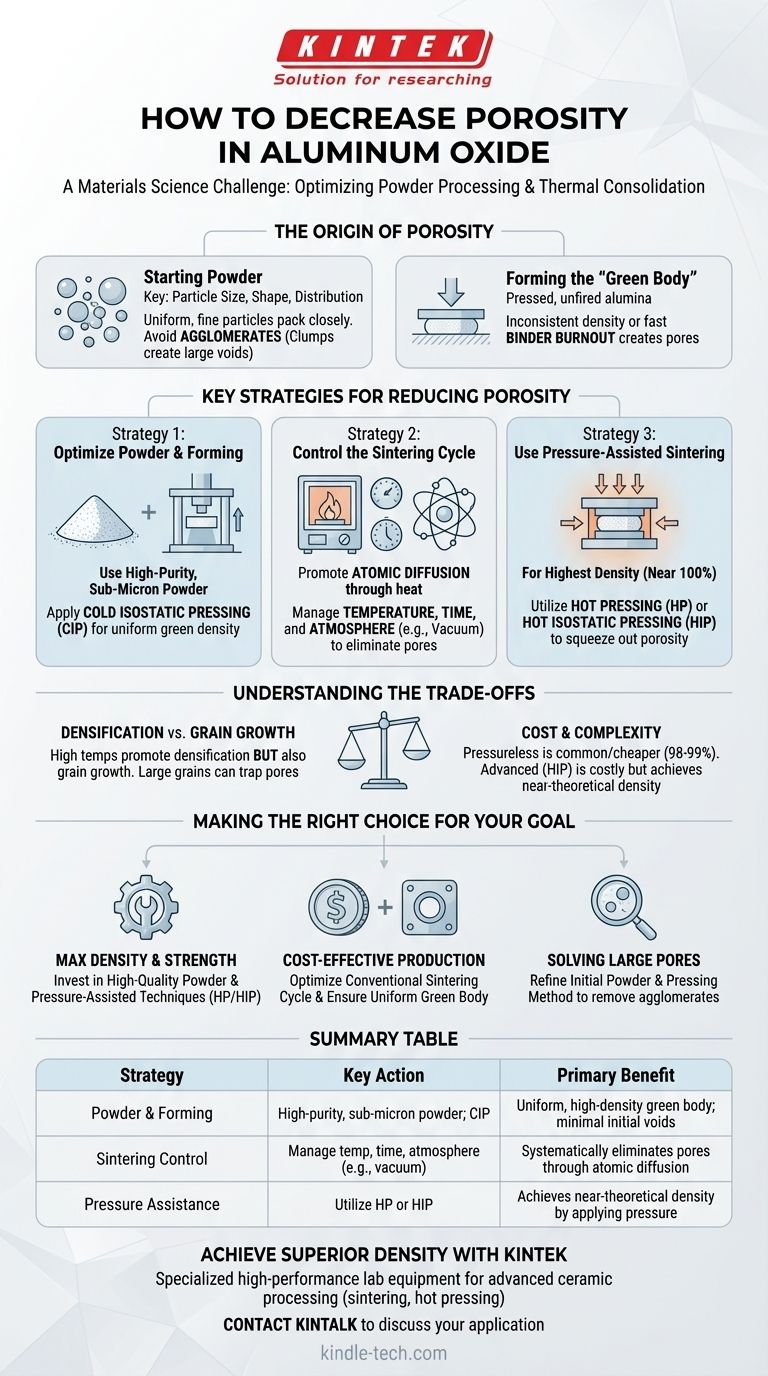

L'origine de la porosité dans l'alumine

Pour réduire la porosité, vous devez d'abord comprendre d'où elle vient. Les vides sont introduits à deux étapes principales : le compactage de la poudre et le traitement thermique.

Le rôle de la poudre de départ

Les caractéristiques de la poudre d'oxyde d'aluminium initiale sont le fondement de la densité du produit final. Une mauvaise qualité de poudre rend presque impossible l'obtention d'une faible porosité.

Les facteurs clés comprennent la taille, la forme et la distribution des particules. Idéalement, vous souhaitez une poudre avec des particules fines et de taille uniforme qui peuvent se tasser étroitement, laissant un espace minimal entre elles.

Les gros amas de particules, appelés agglomérats, sont une source principale d'échec. Ces amas créent de grands vides dans la structure compactée initiale qui sont extrêmement difficiles à éliminer pendant le frittage.

Formation du "Corps Vert"

Le "corps vert" est le terme utilisé pour désigner la poudre d'alumine qui a été pressée ou formée dans sa forme désirée mais pas encore cuite.

Un corps vert de densité incohérente ou faible se traduit directement par une porosité élevée dans la céramique finale. Si la pression n'est pas appliquée uniformément pendant le formage, des zones de densité plus faible existeront, qui se consolideront mal.

De plus, les liants et plastifiants organiques, souvent ajoutés pour aider à façonner la poudre, doivent être entièrement et lentement éliminés par combustion. Si cette élimination se produit trop rapidement, les gaz qui s'échappent peuvent créer de nouveaux pores.

Stratégies clés pour réduire la porosité

La réduction efficace de la porosité implique une approche systématique qui aborde la poudre, le corps vert et l'étape finale de cuisson (frittage).

Stratégie 1 : Optimiser la poudre et le formage

Commencez avec une poudre d'alumine de haute pureté, sub-micronique avec une distribution granulométrique étroite. Si nécessaire, utilisez des techniques de broyage (comme le broyage à billes) pour briser tout agglomérat avant le traitement.

Pour améliorer la densité du corps vert, utilisez des méthodes de compactage avancées. Le pressage isostatique à froid (CIP) applique une pression uniforme de toutes les directions et est bien supérieur au simple pressage uniaxiale (une direction) pour créer un corps vert homogène et dense.

Stratégie 2 : Contrôler le cycle de frittage

Le frittage est le processus thermique qui transforme le corps vert poreux en une céramique dense. C'est l'étape la plus critique pour le contrôle de la porosité.

L'objectif est de chauffer la pièce à une température suffisamment élevée pour favoriser la diffusion atomique, ce qui permet au matériau de se déplacer et de combler les pores. Les variables clés sont la température, le temps et l'atmosphère. Des températures plus élevées et des temps plus longs conduisent généralement à une densité plus élevée.

Le frittage sous vide ou dans une atmosphère contrôlée (comme l'hydrogène) peut aider à éliminer les gaz piégés à l'intérieur des pores, leur permettant de se rétrécir et de se fermer.

Stratégie 3 : Utiliser le frittage assisté par pression

Pour les applications exigeant la densité la plus élevée possible (proche de 100 %), une pression doit être appliquée pendant le processus de frittage.

Le pressage à chaud (HP) implique de chauffer et d'appliquer simultanément une pression uniaxiale sur la pièce. Une méthode encore plus efficace est le pressage isostatique à chaud (HIP), qui applique une pression de gaz à haute température de toutes les directions pour éliminer toute porosité restante.

Comprendre les compromis

La réduction de la porosité n'est pas sans défis et nécessite d'équilibrer des facteurs concurrents.

Densification par rapport à la croissance du grain

C'est le dilemme classique dans le traitement des céramiques. Bien que les températures élevées favorisent la densification (élimination des pores), elles favorisent également la croissance du grain.

Si les grains grossissent trop rapidement, ils peuvent se développer autour des pores, les piégeant à l'intérieur du grain. Une fois qu'un pore est piégé à l'intérieur d'un grain, il devient impossible de l'éliminer par un frittage ultérieur. Le processus idéal maximise la densification tout en minimisant la croissance du grain.

Coût et complexité

Le frittage standard sans pression est la méthode la plus courante et la plus rentable. Cependant, il peut être difficile d'atteindre des densités supérieures à 98-99 % avec cette technique.

Les méthodes avancées comme le pressage isostatique à chaud (HIP) peuvent atteindre une densité quasi théorique, mais nécessitent des équipements spécialisés et coûteux, augmentant considérablement le coût et la complexité du processus.

Faire le bon choix pour votre objectif

Votre stratégie pour réduire la porosité doit être guidée par les performances requises et le budget pour votre application spécifique.

- Si votre objectif principal est la densité maximale et la résistance mécanique : Investissez dans des poudres de départ de haute qualité et utilisez des techniques assistées par pression telles que le pressage à chaud ou le pressage isostatique à chaud.

- Si votre objectif principal est une production rentable pour un usage général : Concentrez-vous sur l'optimisation du cycle de frittage conventionnel (température, temps et atmosphère) et assurez-vous d'avoir un corps vert uniforme et de haute densité.

- Si vous êtes aux prises avec des pores importants et incohérents : Votre problème réside probablement dans l'étape initiale de la poudre ou du corps vert. Étudiez votre poudre pour détecter les agglomérats et affinez votre méthode de pressage pour assurer un compactage uniforme.

En fin de compte, le contrôle de la porosité consiste à gérer soigneusement chaque variable, de la poudre brute à la cuisson finale, vous donnant un contrôle direct sur les propriétés finales de votre composant en oxyde d'aluminium.

Tableau récapitulatif :

| Stratégie | Action clé | Bénéfice principal |

|---|---|---|

| Poudre et formage | Utiliser une poudre sub-micronique de haute pureté ; Appliquer le pressage isostatique à froid (CIP) | Crée un corps vert uniforme et de haute densité avec un minimum de vides initiaux |

| Contrôle du frittage | Gérer précisément la température, le temps et l'atmosphère (ex. : vide) | Élimine systématiquement les pores par diffusion atomique |

| Assistance par pression | Utiliser le pressage à chaud (HP) ou le pressage isostatique à chaud (HIP) | Atteint une densité quasi théorique en appliquant une pression pendant le chauffage |

Obtenez une densité et des performances supérieures dans vos composants en alumine.

Les stratégies décrites sont fondamentales, mais leur mise en œuvre réussie nécessite souvent un équipement spécialisé et une expertise. KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les fours et les systèmes de pressage conçus pour le traitement avancé des céramiques comme le frittage et le pressage à chaud.

Que vous développiez un nouveau matériau ou optimisiez un processus existant, notre équipe peut vous fournir les outils et les consommables fiables dont vous avez besoin pour contrôler efficacement la porosité.

Contactez KINTALK dès aujourd'hui pour discuter de votre application spécifique d'alumine et de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs de densité.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance

- Quels sont les inconvénients de la métallurgie des poudres ? Limitations clés en matière de résistance et de taille

- Quels sont des exemples de pressage isostatique à froid ? Obtenez une densité uniforme dans le compactage de poudre

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes

- Combien coûte une presse isostatique ? Un guide des prix pour le laboratoire par rapport à l'industrie