À la base, la pulvérisation cathodique est un processus physique utilisé pour déposer une couche de matériau ultra-mince sur une surface. La méthode consiste à créer un vide, à introduire un gaz inerte pour former un plasma, et à utiliser les ions de ce plasma pour bombarder un matériau source, ou "cible". Cette collision éjecte des atomes de la cible, qui voyagent ensuite et recouvrent un substrat proche, formant une couche mince très uniforme et adhérente.

La pulvérisation cathodique n'est pas une simple réaction chimique, mais une collision contrôlée à l'échelle atomique. L'ensemble du processus repose sur l'utilisation d'ions de haute énergie pour déloger physiquement des atomes d'un matériau cible, qui se déposent ensuite sur un substrat dans un environnement sous vide hautement prévisible et contrôlé.

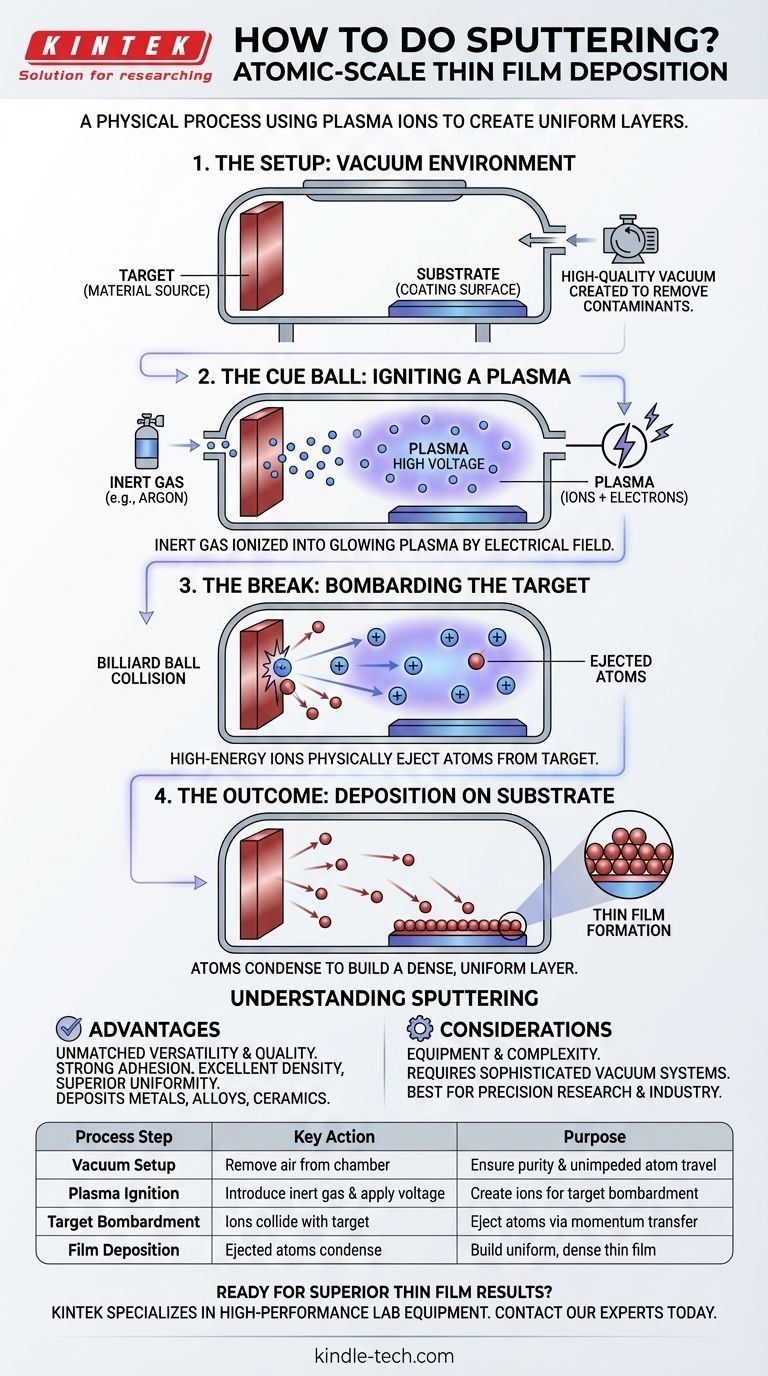

Le principe fondamental : une collision de billard à l'échelle atomique

La pulvérisation cathodique est une forme de dépôt physique en phase vapeur (PVD). La meilleure façon de la comprendre est d'imaginer une partie de billard, mais au niveau atomique.

La configuration : créer un environnement contrôlé

Avant toute pulvérisation, le système doit être préparé. Cela implique de placer la cible (le matériau que vous souhaitez déposer) et le substrat (la surface que vous souhaitez revêtir) à l'intérieur d'une chambre à vide.

Un vide de haute qualité est créé pour éliminer l'air et les autres contaminants. Cela garantit la pureté du film final et permet aux atomes pulvérisés de voyager sans entrave de la cible au substrat.

La bille de choc : allumer un plasma

Une fois le vide établi, une petite quantité contrôlée d'un gaz inerte — le plus souvent de l'Argon — est introduite dans la chambre.

Un champ électrique puissant (tension) est ensuite appliqué. Cette haute énergie arrache des électrons aux atomes d'Argon, créant un gaz ionisé lumineux connu sous le nom de plasma. Ce plasma est composé d'ions Argon chargés positivement et d'électrons libres.

La casse : bombarder la cible

Le matériau cible chargé négativement attire les ions Argon chargés positivement du plasma, les faisant accélérer et entrer en collision avec la surface de la cible à grande vitesse.

Ce bombardement de haute énergie transfère de l'élan et de l'énergie, délogeant physiquement des atomes ou des molécules du matériau cible. Cette éjection d'atomes cibles est le phénomène de "pulvérisation" lui-même.

Le résultat : dépôt sur le substrat

Les atomes cibles éjectés voyagent en ligne droite depuis la cible. Ils finissent par frapper le substrat stratégiquement placé.

À leur arrivée, ces atomes se condensent sur la surface du substrat, s'accumulant progressivement couche par couche pour former un film mince, dense et uniforme. Le processus est précisément contrôlé par des facteurs tels que le temps et la puissance pour obtenir une épaisseur de film spécifique.

Comprendre les avantages et les compromis

La pulvérisation cathodique est une technique puissante, mais il est essentiel de comprendre ses forces et le contexte dans lequel elle opère.

L'avantage : une polyvalence et une qualité inégalées

Le principal avantage de la pulvérisation cathodique est la qualité et le contrôle exceptionnels qu'elle offre. Elle produit des couches minces avec une forte adhérence, une excellente densité et une uniformité supérieure sur tout le substrat.

De plus, parce qu'il s'agit d'un processus physique et non chimique, il est incroyablement polyvalent. Il peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux, des alliages, des céramiques et d'autres matériaux isolants, sur pratiquement tout type de substrat.

La considération : équipement et complexité

La pulvérisation cathodique n'est pas une procédure de paillasse simple. Elle nécessite un équipement de vide sophistiqué et nécessite souvent une installation en salle blanche pour éviter la contamination et garantir des résultats de haute qualité.

Cette complexité signifie que c'est un processus mieux adapté aux applications industrielles et de recherche où la précision, la pureté et la répétabilité sont essentielles, comme dans la fabrication de semi-conducteurs ou la création d'optiques de précision.

Faire le bon choix pour votre objectif

La pulvérisation cathodique est choisie lorsque les propriétés matérielles du film mince final sont primordiales.

- Si votre objectif principal est d'obtenir des revêtements denses de haute qualité : La pulvérisation cathodique est un choix idéal en raison de sa capacité à produire des films avec une excellente adhérence et uniformité.

- Si votre objectif principal est de déposer des matériaux complexes ou non conducteurs : La nature physique de la pulvérisation cathodique en fait un choix supérieur pour le dépôt d'alliages, de céramiques et d'isolants difficiles à manipuler avec d'autres méthodes.

- Si votre objectif principal est une production reproductible à l'échelle industrielle : Le degré élevé de contrôle du processus de pulvérisation cathodique en fait une méthode fiable et reproductible pour les applications de fabrication en série.

En fin de compte, la pulvérisation cathodique offre une méthode précise et puissante pour l'ingénierie des surfaces des matériaux au niveau atomique.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Configuration sous vide | Éliminer l'air de la chambre | Assurer la pureté et le déplacement sans entrave des atomes |

| Allumage du plasma | Introduire un gaz inert (ex: Argon) et appliquer une tension | Créer des ions pour le bombardement de la cible |

| Bombardement de la cible | Les ions entrent en collision avec le matériau cible | Éjecter des atomes par transfert d'impulsion physique |

| Dépôt du film | Les atomes éjectés voyagent et se condensent sur le substrat | Construire une couche mince uniforme et dense, couche par couche |

Prêt à obtenir des résultats supérieurs en matière de couches minces avec un équipement de pulvérisation de précision ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins en pulvérisation cathodique et dépôt de couches minces. Que vous soyez en recherche ou en production à l'échelle industrielle, nos solutions offrent la répétabilité, la pureté et le contrôle nécessaires pour des revêtements exceptionnels.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences spécifiques de votre laboratoire et vous aider à concevoir des matériaux au niveau atomique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température