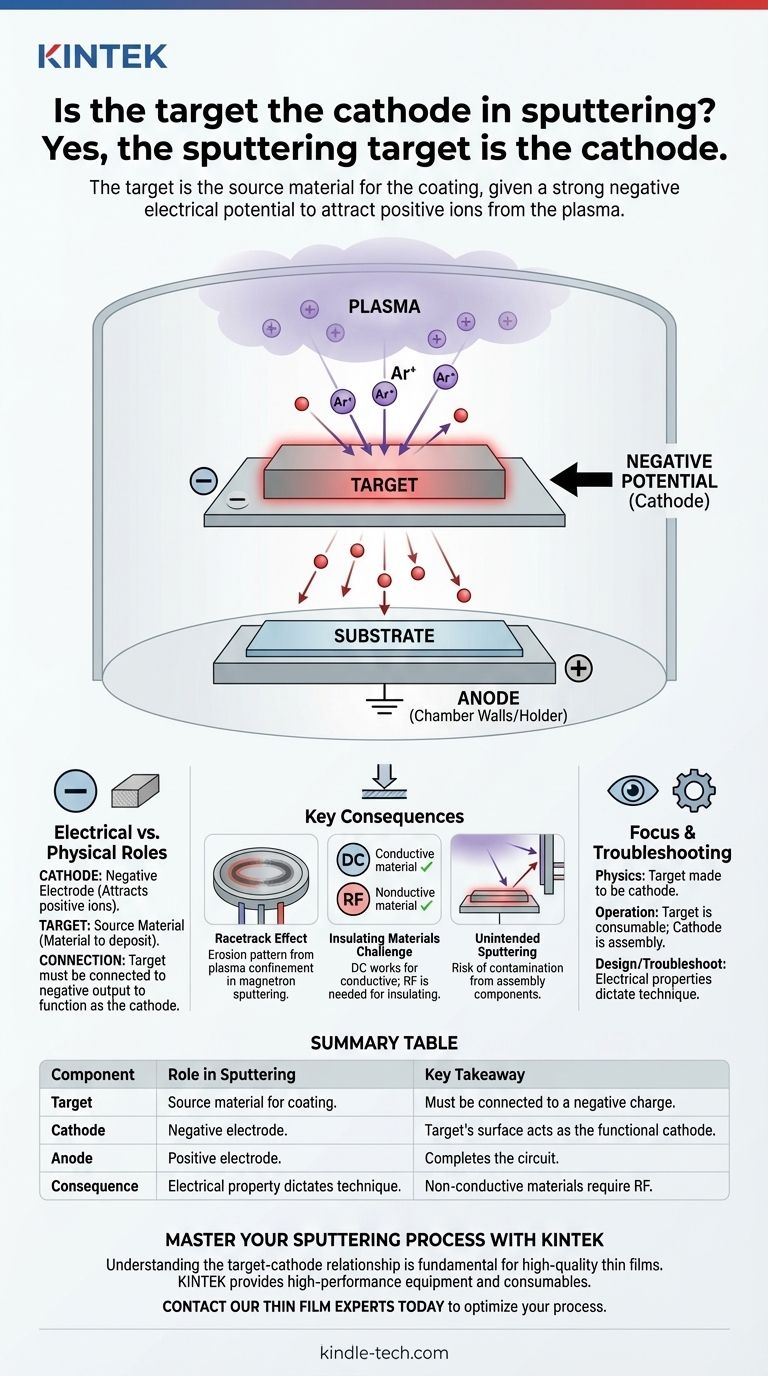

À toutes fins utiles, oui, la cible de pulvérisation est la cathode. La cible est le matériau source du revêtement, et elle reçoit un fort potentiel électrique négatif (ce qui en fait la cathode) pour attirer les ions positifs du plasma. Ces ions de haute énergie frappent la cible, éjectant des atomes qui se déposent ensuite sur votre substrat.

Le concept critique est celui de la fonction, pas seulement du nom. Pour que la pulvérisation fonctionne, le matériau cible doit servir d'électrode négative (la cathode) pour attirer les ions énergisés qui effectuent la pulvérisation. Bien que la "cathode" puisse parfois désigner l'ensemble plus grand qui contient la cible, la surface de la cible est l'endroit où l'action essentielle se produit.

Les rôles de la cathode, de l'anode et de la cible

Pour vraiment comprendre le processus, il est essentiel de séparer les rôles électriques des composants physiques. La confusion survient souvent lorsque ces termes sont utilisés de manière interchangeable.

La cathode : l'électrode négative

Dans tout circuit électrique à courant continu, la cathode est l'électrode ayant un potentiel négatif. Son rôle est d'attirer les ions chargés positivement (cations) ou d'émettre des électrons. En pulvérisation, son rôle principal est d'attirer les ions positifs.

La cible : le matériau source

La cible est simplement un bloc ou une plaque physique du matériau que vous souhaitez déposer sous forme de couche mince. Il peut s'agir de titane, d'or, de dioxyde de silicium ou de tout autre matériau.

Connecter l'électrique au physique

Pour que la pulvérisation se produise, vous devez bombarder le matériau cible avec des ions de haute énergie. Étant donné que ces ions (généralement issus d'un gaz inerte comme l'argon) sont chargés positivement (Ar+), ils doivent être accélérés vers une charge négative.

Par conséquent, la cible est intentionnellement connectée à la sortie négative d'une alimentation électrique, la forçant à fonctionner comme la cathode du circuit plasma. Les parois de la chambre ou un support de substrat dédié sont généralement mis à la terre, agissant comme l'anode (l'électrode positive).

Pourquoi la terminologie peut être déroutante

La contradiction apparente dans les termes provient souvent de la différence entre les systèmes de pulvérisation simples et complexes.

En pulvérisation DC simple

Dans la configuration de pulvérisation à diode la plus simple, la plaque cible elle-même est souvent la cathode entière. Les termes sont un seul et même. C'est un composant unique, chargé négativement, qui est la source du matériau pulvérisé.

En pulvérisation magnétron

Les systèmes modernes, en particulier les systèmes de pulvérisation magnétron, utilisent des assemblages plus complexes. Ici, la "cathode" fait souvent référence à l'ensemble complet, refroidi par eau et magnétique, qui est installé dans la chambre.

La "cible" est alors la plaque de matériau consommable que vous boulonnez sur la face de cet assemblage de cathode. Dans ce contexte, un ingénieur pourrait dire que la cathode est "derrière" la cible, mais électriquement, la surface de la cible est toujours la face fonctionnelle de la cathode.

Conséquences clés de cette configuration

Comprendre que la cible est la cathode a des implications directes et pratiques pour le processus de pulvérisation.

L'effet "Racetrack"

En pulvérisation magnétron, des aimants derrière la cible confinent le plasma à une zone spécifique pour augmenter l'efficacité de la pulvérisation. Cela provoque une érosion inégale de la cible selon un motif distinct, souvent appelé "racetrack" (piste de course), là où le plasma est le plus dense.

Le défi des matériaux isolants

Parce que la cible doit maintenir une charge négative, la pulvérisation DC standard ne fonctionne que pour les matériaux conducteurs (comme les métaux). Si vous utilisez une cible non conductrice (diélectrique), la charge positive des ions arrivants s'accumule à sa surface, neutralisant le potentiel négatif et arrêtant le processus de pulvérisation. C'est pourquoi une technique différente, la pulvérisation RF, est nécessaire pour les matériaux isolants.

Pulvérisation involontaire et contamination

Toute surface maintenue à un potentiel de cathode peut être pulvérisée. Si la cible n'est pas correctement dimensionnée ou blindée, le plasma peut commencer à pulvériser les composants métalliques de l'assemblage de la cathode ou les pinces maintenant la cible. Cela peut introduire des impuretés dans votre couche mince.

Faire le bon choix pour votre objectif

Votre compréhension de ce concept doit s'adapter à votre tâche spécifique.

- Si votre objectif principal est de comprendre la physique : Considérez la cible comme le composant qui est fait pour être la cathode. Son potentiel négatif est le moteur de tout le processus.

- Si votre objectif principal est d'utiliser l'équipement : Soyez précis avec vos termes. La "cible" fait référence au matériau consommable que vous changez, tandis que la "cathode" (ou "pistolet") peut faire référence à l'assemblage permanent sur lequel elle est montée.

- Si votre objectif principal est la conception de processus ou le dépannage : N'oubliez pas que les propriétés électriques de la cible sont primordiales. La conductivité d'un matériau dicte si vous pouvez utiliser la pulvérisation DC ou si vous devez utiliser la pulvérisation RF.

En fin de compte, savoir que la surface de la cible fonctionne comme la cathode électrique est la clé pour maîtriser et dépanner le processus de pulvérisation.

Tableau récapitulatif :

| Composant | Rôle en pulvérisation | Point clé à retenir |

|---|---|---|

| Cible | Matériau source pour le revêtement en couche mince. | Doit être connectée à une charge négative pour fonctionner. |

| Cathode | L'électrode négative qui attire les ions positifs. | La surface de la cible agit comme la cathode fonctionnelle. |

| Anode | L'électrode positive (généralement les parois de la chambre). | Complète le circuit électrique. |

| Conséquence | Pour la pulvérisation DC, le matériau cible doit être conducteur. | Les matériaux non conducteurs (isolants) nécessitent une pulvérisation RF. |

Maîtrisez votre processus de pulvérisation avec KINTEK

Comprendre la relation complexe entre votre matériau cible et la cathode est fondamental pour obtenir des couches minces de haute qualité et sans contamination. Que vous travailliez avec des métaux conducteurs ou des céramiques isolantes, le choix de l'équipement et de la configuration appropriés est essentiel.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les cibles de pulvérisation et les assemblages de cathodes, adaptés pour répondre aux besoins précis de votre laboratoire. Nos experts peuvent vous aider à optimiser votre processus, à éviter la contamination et à sélectionner la technique de pulvérisation correcte pour vos matériaux spécifiques.

Contactez nos experts en couches minces dès aujourd'hui pour discuter de vos exigences en matière de pulvérisation et découvrir comment les solutions de KINTEK peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Refroidisseur à piège froid sous vide Refroidisseur à piège froid indirect

- Autoclave horizontal de laboratoire Stérilisateur à vapeur Micro-ordinateur de laboratoire Stérilisateur

- Autoclave de laboratoire portable à haute pression pour stérilisation à la vapeur à usage en laboratoire

Les gens demandent aussi

- Quelle est la température du revêtement CVD ? De 10°C à 1000°C, choisissez le bon procédé

- Qu'est-ce qu'un revêtement CVD ? Un guide de l'ingénierie de surface durable et conforme

- Quel est le processus de fabrication des couches minces de semi-conducteurs ? Un guide sur le dépôt CVD et PVD

- Qu'est-ce que la technique LPCVD ? Obtenez des films minces uniformes et de haute pureté pour les semi-conducteurs

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) pour les bijoux ? Une finition durable et de haute technologie pour les bijoux modernes

- Pourquoi l'épaisseur du film est-elle importante ? C'est la clé pour contrôler la performance des matériaux.

- Quels sont les avantages du dépôt chimique ? Obtenez des revêtements supérieurs et conformes pour les pièces complexes

- Quelle est la température du procédé LPCVD ? Obtenez une qualité et une uniformité de couches minces supérieures