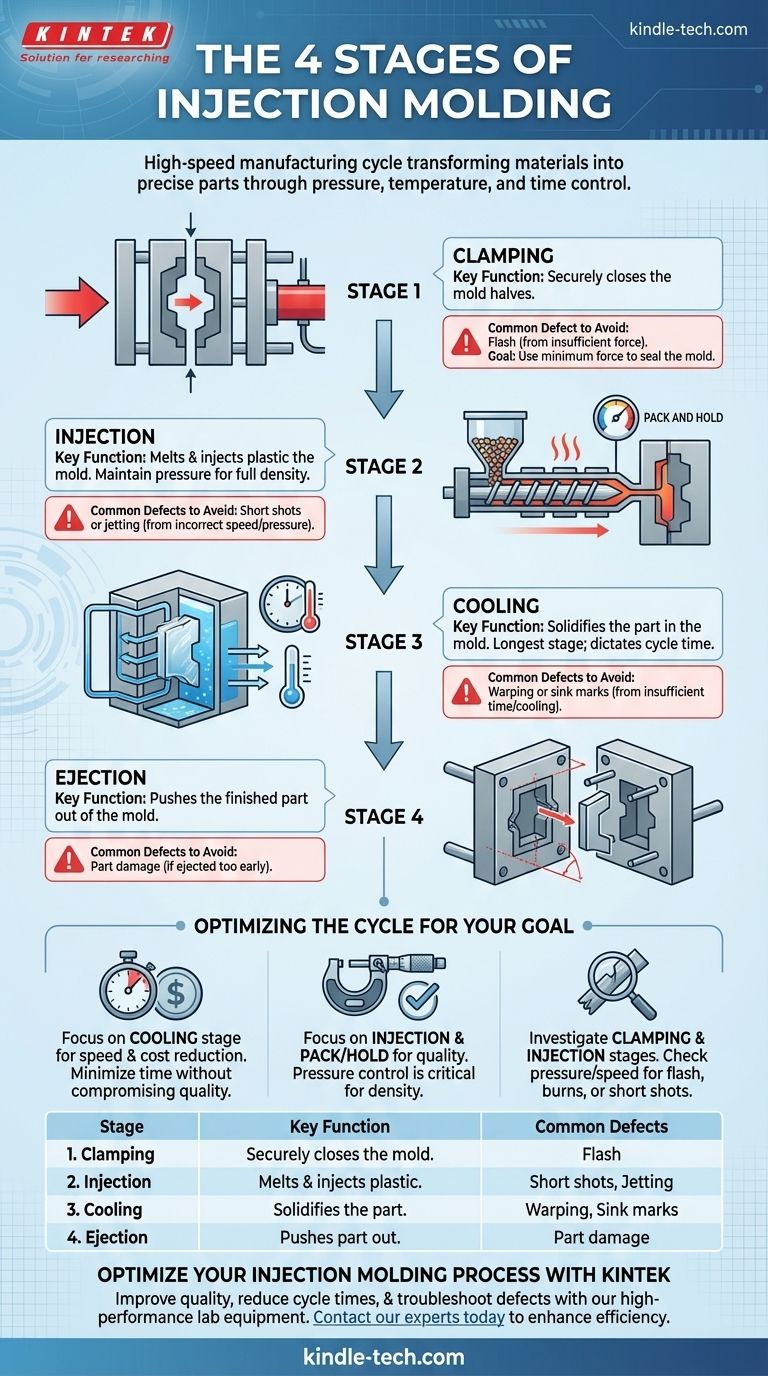

Le processus de moulage par injection est un cycle de fabrication à grande vitesse composé de quatre étapes essentielles : le serrage, l'injection, le refroidissement et l'éjection. À l'unisson, ces étapes transforment efficacement les matières thermoplastiques ou thermodurcissables brutes en une pièce solide et précise, permettant la production en série de composants complexes.

Bien que les quatre étapes soient simples à nommer, elles représentent une interaction complexe de pression, de température et de temps. Maîtriser ce cycle est la clé pour produire des pièces de haute qualité et rentables à grande échelle, car le succès du composant final dépend entièrement du contrôle précis de chaque phase.

La Fondation : Étape 1 - Le serrage

Qu'est-ce que le serrage ?

Avant toute injection de plastique, les deux moitiés du moule doivent être fermées hermétiquement. Une unité de serrage, hydraulique ou électrique, pousse les moitiés du moule l'une contre l'autre avec une force immense.

Le rôle de la force de serrage

Cette force, souvent mesurée en tonnes, n'est pas arbitraire. Elle doit être suffisamment forte pour résister à la pression massive du plastique fondu qui sera injecté, maintenant le moule hermétiquement scellé.

Pourquoi c'est critique

Une force de serrage insuffisante permet au plastique de s'échapper de la cavité du moule, créant un défaut connu sous le nom de bavure. Cet excès de matière doit être coupé manuellement, augmentant les coûts de main-d'œuvre et créant des déchets.

La Transformation : Étape 2 - L'injection

Fusion et injection

Les granulés de plastique sont acheminés d'une trémie vers un cylindre chauffé. Une grande vis alternative à l'intérieur du cylindre fait à la fois fondre le plastique et le transporte vers l'avant.

Une fois qu'une quantité suffisante de plastique fondu (la "dose") s'est accumulée, la vis agit comme un piston, poussant rapidement le matériau dans la cavité vide du moule.

La phase "compactage et maintien"

Une fois la cavité majoritairement remplie, la machine entre dans une phase de "compactage" ou de "maintien". La pression est maintenue pendant un temps défini pour compacter du matériau supplémentaire dans la cavité.

Ceci est essentiel pour compenser le retrait du matériau lors de son refroidissement, garantissant que la pièce est entièrement dense et exempte de vides ou de marques de retrait.

La solidification : Étape 3 - Le refroidissement

Comment fonctionne le refroidissement

Dès que le plastique fondu entre en contact avec les surfaces intérieures du moule, il commence à refroidir et à se solidifier pour prendre sa forme finale. Le moule lui-même est à température contrôlée, généralement avec des canaux pour la circulation d'eau ou d'huile.

L'étape la plus longue

L'étape de refroidissement est la partie la plus longue du cycle de moulage par injection. Elle dicte le temps de cycle global et, par extension, le coût final par pièce.

Impact sur les propriétés finales

La durée de la phase de refroidissement doit être suffisamment longue pour que la pièce devienne suffisamment solide pour être éjectée sans déformation ni dommage. Cette étape détermine les dimensions finales, la résistance et la finition de surface du composant.

Comprendre les compromis et les défauts courants

Pression de serrage vs. bavure

L'utilisation d'une force de serrage excessive gaspille de l'énergie et peut entraîner une usure prématurée du moule. Cependant, une force trop faible entraîne des bavures, comme expliqué précédemment. L'objectif est d'utiliser la force minimale nécessaire pour maintenir le moule scellé.

Vitesse d'injection vs. défauts

Injecter trop lentement peut faire refroidir le plastique avant que le moule ne soit complètement rempli, ce qui entraîne un sous-remplissage. Injecter trop rapidement peut créer des contraintes de cisaillement élevées, entraînant une dégradation du matériau ou des défauts cosmétiques comme le "jetting".

Temps de refroidissement vs. coût du cycle

C'est le compromis économique central. Un temps de refroidissement plus court signifie un coût de pièce plus faible mais augmente le risque de défauts comme le voile ou les marques de retrait. Le processus doit être optimisé pour le temps de refroidissement le plus court possible qui répond toujours à toutes les spécifications de qualité.

La libération : Étape 4 - L'éjection

Libération de la pièce

Une fois que la pièce a suffisamment refroidi, l'unité de serrage ouvre le moule. Un mécanisme d'éjection, généralement une série de broches ou une plaque, pousse la pièce solidifiée hors de la cavité.

Assurer une libération propre

La pièce doit être suffisamment rigide pour supporter la force des broches d'éjection sans être endommagée. Des caractéristiques telles que les angles de dépouille (légers cônes sur les parois de la pièce) sont conçues dans la pièce pour faciliter une libération douce et facile du moule. Après l'éjection, le moule se ferme et le cycle recommence.

Optimiser le cycle pour votre objectif

Comprendre ces quatre étapes vous permet d'avoir des conversations plus productives avec votre partenaire de fabrication et de mieux diagnostiquer les problèmes de production.

- Si votre objectif principal est la vitesse et la réduction des coûts : Portez une attention particulière à l'étape de refroidissement, car elle représente généralement la majeure partie du temps de cycle.

- Si votre objectif principal est la qualité des pièces et la précision dimensionnelle : La phase d'injection et de compactage/maintien est la plus critique, car le contrôle de la pression détermine la densité des pièces et prévient les défauts.

- Si vous rencontrez des défauts cosmétiques : Examinez les étapes de serrage et d'injection, car des problèmes comme les bavures, les marques de brûlure ou les sous-remplissages sont souvent attribués à une pression ou une vitesse incorrecte.

En considérant le moulage par injection comme un système intégré plutôt que comme quatre étapes distinctes, vous pouvez mieux diagnostiquer les problèmes et atteindre les résultats de fabrication souhaités.

Tableau récapitulatif :

| Étape | Fonction clé | Défauts courants à éviter |

|---|---|---|

| 1. Serrage | Ferme hermétiquement les moitiés du moule. | Bavures (due à une force insuffisante). |

| 2. Injection | Fait fondre et injecte le plastique dans le moule. | Sous-remplissages ou jetting (due à une vitesse incorrecte). |

| 3. Refroidissement | Solidifie la pièce dans le moule. | Voile ou marques de retrait (due à un temps insuffisant). |

| 4. Éjection | Pousse la pièce finie hors du moule. | Dommage de la pièce (si éjectée trop tôt). |

Optimisez votre processus de moulage par injection avec KINTEK

Cherchez-vous à améliorer la qualité des pièces, à réduire les temps de cycle ou à résoudre les défauts dans vos opérations de moulage par injection ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance qui soutiennent les essais de matériaux et l'optimisation des processus pour les fabricants comme vous.

Nos solutions peuvent vous aider à :

- Analyser précisément les propriétés des matériaux pour perfectionner les paramètres d'injection.

- Simuler et tester les vitesses de refroidissement pour minimiser les temps de cycle.

- Assurer un contrôle qualité constant, de la matière première à la pièce finie.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont l'équipement de laboratoire de KINTEK peut améliorer votre efficacité et votre rendement en moulage par injection.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quel est le rôle d'un moule en acier inoxydable dans les tests de batteries à état solide ? Assurer la stabilité et le contact sous haute pression

- Qu'est-ce que la conception d'outils et de moules ? La clé pour la production en série de pièces de haute qualité

- Comment s'appellent les différentes parties d'un moule ? Un guide des composants et fonctions des moules d'injection

- Pourquoi un moule isolant est-il nécessaire avec des poinçons en acier inoxydable pour la résistivité des pastilles d'électrodes ? Assurer l'exactitude des données

- Quelle est la fonction des moules en graphite de haute résistance dans le pressage à chaud ? Améliorer le succès du collage des composites Ti2AlNb/TA15

- Quelle est la différence entre le moulage par injection et le surmoulage par insertion ? Un guide pour les pièces multi-matériaux

- Quelles sont les fonctions principales des moules en graphite dans le frittage du CoCrCuFeNi ? Maîtriser la densification des alliages à haute entropie

- Comment les moules de pression spécialisés aident-ils les films d'électrodes pour batteries tout solide ? Guide expert de la densification