À la base, un moule d'injection à 2 plaques est composé de deux moitiés principales : un "côté A" fixe et un "côté B" mobile. Ces moitiés contiennent des systèmes pour acheminer le plastique fondu, façonner la pièce et éjecter le produit final. Les composants clés comprennent la douille de carotte, les canaux d'alimentation, les seuils d'injection, la cavité et le noyau, ainsi que le système d'éjection.

La conception fondamentale d'un moule à 2 plaques répartit ses fonctions entre deux moitiés. Le côté A achemine le plastique et forme l'extérieur de la pièce, tandis que le côté B forme l'intérieur et contient le mécanisme pour expulser la pièce finie.

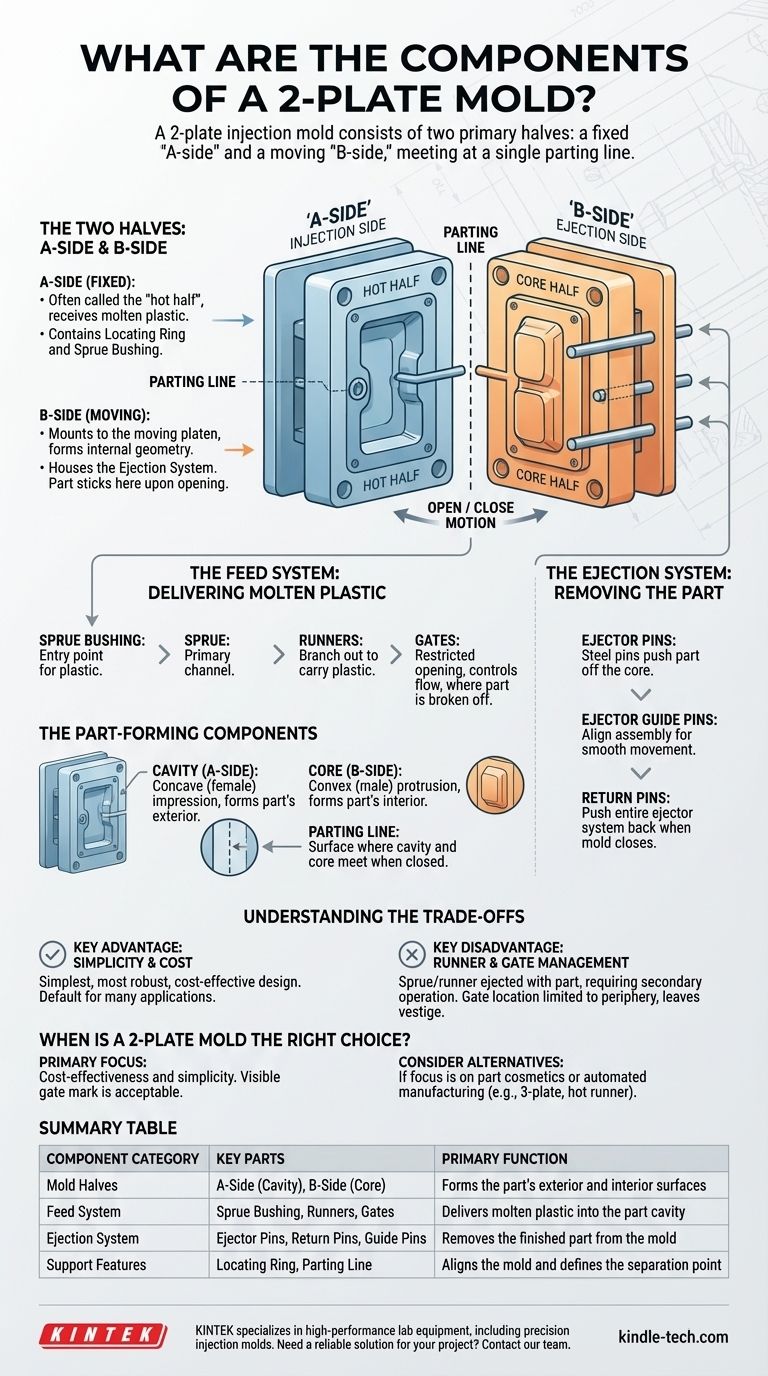

Les deux moitiés : Côté A et Côté B

Le principe le plus élémentaire d'un moule à 2 plaques est sa division en deux sections qui se rejoignent sur un seul plan de joint.

Le Côté A (Cavité ou Moitié Fixe)

Cette moitié du moule se fixe au plateau fixe de la machine de moulage par injection. On l'appelle souvent la "moitié chaude" ou le "côté injection".

Son rôle principal est de recevoir le plastique fondu de la buse de la machine. Il contient la bague de centrage, qui aligne l'ensemble du moule avec la machine, et la douille de carotte.

Le Côté B (Noyau ou Moitié Mobile)

Cette moitié se monte sur le plateau mobile de la machine. Elle contient le "noyau", qui forme la géométrie interne de la pièce en plastique.

De manière cruciale, le côté B abrite également l'ensemble du système d'éjection. La pièce finie est conçue pour adhérer au côté B lorsque le moule s'ouvre, permettant à ce système de l'expulser.

Le système d'alimentation : Acheminer le plastique fondu

Ce réseau de canaux guide le plastique chaud de la buse de la machine vers la cavité de la pièce.

Douille de carotte et carotte

La douille de carotte est le point d'entrée en acier trempé qui entre en contact avec la buse de la machine. Le canal qui la traverse est la carotte, qui est le chemin principal du plastique entrant dans le moule.

Canaux d'alimentation et seuils d'injection

Depuis la base de la carotte, des canaux appelés canaux d'alimentation (ou "runners") se ramifient pour transporter le plastique vers la pièce.

Le seuil d'injection (ou "gate") est la petite ouverture restreinte où le canal d'alimentation rencontre la cavité de la pièce. Il contrôle le flux de plastique et c'est là que la pièce est ensuite séparée du système de canaux d'alimentation.

Les composants de formation de la pièce

Ce sont les surfaces usinées qui façonnent directement la pièce en plastique finale.

Cavité

La cavité est l'empreinte concave (femelle), généralement dans le côté A, qui forme la surface extérieure et esthétique de la pièce.

Noyau

Le noyau est la protubérance convexe (mâle), généralement dans le côté B, qui forme la forme intérieure et les caractéristiques de la pièce.

Plan de joint

Le plan de joint est la surface où les faces des plaques de cavité et de noyau se rencontrent lorsque le moule est fermé.

Le système d'éjection : Retirer la pièce

Une fois la pièce refroidie, le moule s'ouvre et ce système s'active pour la retirer du côté B.

Éjecteurs

Ce sont des broches en acier qui poussent directement contre la pièce finie pour la forcer à se détacher du noyau. Leur placement est essentiel pour éviter de déformer ou d'endommager la pièce pendant l'éjection.

Colonnes de guidage d'éjecteurs

Ces broches plus grandes alignent l'ensemble de la plaque d'éjection, garantissant que les éjecteurs se déplacent en douceur et avec précision vers l'avant et l'arrière sans se bloquer.

Broches de rappel

Lorsque le moule se ferme, les broches de rappel entrent en contact avec la surface du côté A, ramenant l'ensemble du système d'éjection à sa position de départ. C'est une fonction de sécurité qui garantit que les éjecteurs sont dégagés avant le début du cycle d'injection suivant.

Comprendre les compromis d'une conception à 2 plaques

Bien qu'extrêmement courante, la conception à 2 plaques présente des avantages et des limites inhérents.

Avantage clé : Simplicité et coût

Le moule à 2 plaques est le type de moule d'injection le plus simple, le plus robuste et le plus rentable à concevoir et à fabriquer. C'est le choix par défaut pour une grande majorité d'applications.

Inconvénient clé : Gestion des canaux d'alimentation et des seuils d'injection

Dans un moule à 2 plaques, la carotte et le système de canaux d'alimentation sont éjectés avec la pièce. Cela nécessite une opération secondaire (manuelle ou automatisée) pour séparer le canal d'alimentation de la pièce.

De plus, le seuil d'injection doit être situé à la périphérie de la pièce, au niveau du plan de joint. Cela limite les options de conception et laisse toujours une marque visible, ou "vestige", là où il a été retiré.

Quand un moule à 2 plaques est-il le bon choix ?

Utilisez ce cadre pour déterminer si cette conception répond aux besoins de votre projet.

- Si votre objectif principal est la rentabilité et la simplicité : Un moule à 2 plaques est presque toujours le meilleur choix, surtout si une marque de seuil d'injection visible est acceptable.

- Si votre objectif principal est l'esthétique de la pièce ou la fabrication automatisée : Envisagez un moule à 3 plaques ou un moule à canaux chauds, qui peuvent séparer automatiquement le canal d'alimentation et offrir des emplacements de seuils d'injection plus flexibles, loin du plan de joint.

Comprendre ces composants fondamentaux est la première étape vers la conception de pièces efficaces et une communication claire avec les partenaires de fabrication.

Tableau récapitulatif :

| Catégorie de composant | Pièces clés | Fonction principale |

|---|---|---|

| Moitiés de moule | Côté A (Cavité), Côté B (Noyau) | Forme les surfaces extérieures et intérieures de la pièce |

| Système d'alimentation | Douille de carotte, Canaux d'alimentation, Seuils d'injection | Achemine le plastique fondu dans la cavité de la pièce |

| Système d'éjection | Éjecteurs, Broches de rappel, Colonnes de guidage | Retire la pièce finie du moule |

| Éléments de support | Bague de centrage, Plan de joint | Aligner le moule et définir le point de séparation |

Besoin d'un moule à 2 plaques fiable pour votre prochain projet ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les moules d'injection de précision adaptés aux applications de laboratoire. Notre expertise garantit des moules durables et rentables qui offrent une qualité de pièce constante pour vos besoins de recherche ou de production. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moule de pressage bidirectionnel rond pour laboratoire

Les gens demandent aussi

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Quels sont les facteurs qui affectent le moulage ? Maîtrisez les 4 clés pour des pièces plastiques parfaites

- Qu'est-ce qu'une matrice de compactage ? L'outil de précision pour façonner la poudre en pastilles solides

- Comment une presse isostatique à chaud (HIP) améliore-t-elle la densification du W-Cu ? Atteindre une densité proche de la théorie grâce à une haute pression

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les alliages AlFeTiCrZnCu ? Atteindre une dureté de 10 GPa et une densité maximale