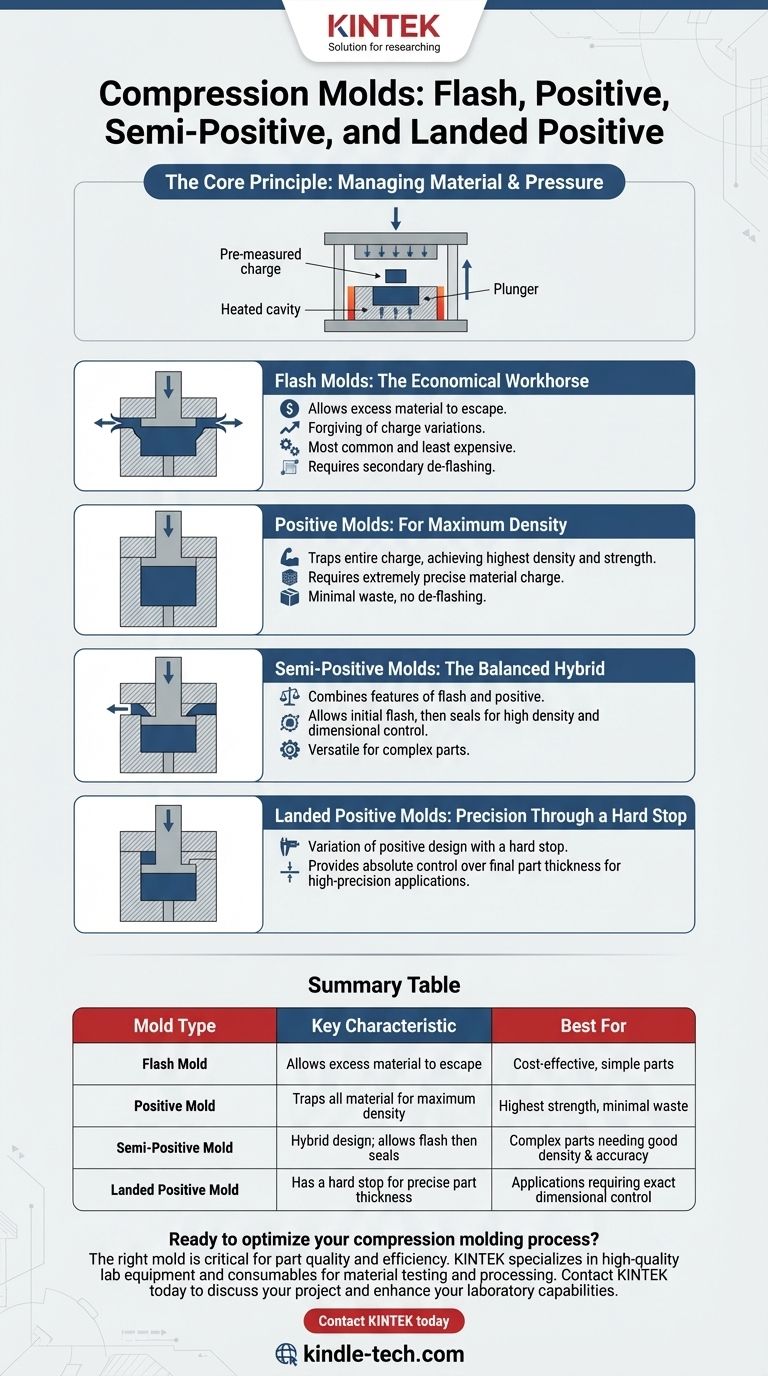

Les principaux types de moules à compression sont le moule à bavure, le moule positif, le moule semi-positif et le moule positif à épaulement. Chaque conception est définie par la manière dont elle contient la matière première et gère l'écoulement de l'excès de matière, appelé « bavure », pendant le cycle de moulage. Le choix d'un type de moule spécifique est une décision d'ingénierie critique qui a un impact direct sur la qualité de la pièce, l'utilisation des matériaux et le coût global de fabrication.

La différence fondamentale entre les types de moules à compression réside dans la manière dont ils contrôlent la pression du matériau et le débordement. Votre choix se situe sur un spectre allant du moule à bavure, économique mais moins précis, au moule positif, exigeant mais à plus haute densité, les conceptions semi-positives offrant un terrain d'entente polyvalent.

Le principe fondamental : gérer le matériau et la pression

Le moulage par compression implique fondamentalement de placer une quantité pré-mesurée de matériau (la « charge ») dans une cavité de moule chauffée. Un poinçon ou une force supérieure ferme ensuite le moule, appliquant une pression immense qui force le matériau à épouser la forme de la cavité.

Le facteur de différenciation clé entre les types de moules est la manière dont ils gèrent le fait que la charge de matériau est rarement parfaite. Cela conduit à différentes stratégies pour contrôler la pression et gérer tout excès de matériau.

Moules à bavure : le cheval de bataille économique

Un moule à bavure est conçu de telle sorte que les deux moitiés du moule ne se scellent pas parfaitement. Un petit espace horizontal, appelé « épaulement de bavure », entoure la cavité.

Lorsque la pression est appliquée, l'excès de matériau est autorisé à s'écouler hors de la cavité et dans cette zone d'épaulement, formant une fine feuille de bavure. Cela rend le moule tolérant aux légères variations de la charge de matériau. C'est le type de moule à compression le plus courant et le moins cher.

Moules positifs : pour une densité maximale

Un moule positif fonctionne comme un piston dans un cylindre. Le poinçon s'ajuste étroitement dans les parois verticales de la cavité, ne laissant aucune place à l'échappement du matériau.

Cette conception emprisonne l'intégralité de la charge de matériau, forçant tout celui-ci à se consolider à l'intérieur de la pièce. Il atteint la densité et la résistance les plus élevées possibles pour la pièce, mais nécessite une charge de matériau extrêmement précise. Trop peu de matériau entraîne une pièce incomplète ; trop peut endommager le moule ou la presse.

Moules semi-positifs : l'hybride équilibré

Un moule semi-positif combine les caractéristiques des conceptions à bavure et positives. Il permet à une petite quantité de bavure de s'échapper initialement, mais à mesure que le moule se ferme davantage, le poinçon pénètre dans la cavité, créant un joint positif.

Cette approche du « meilleur des deux mondes » offre un bon contrôle dimensionnel et une densité élevée tout en étant plus tolérante aux variations de charge qu'un véritable moule positif. Il est excellent pour les pièces complexes qui nécessitent une bonne qualité de surface et une intégrité interne.

Moules positifs à épaulement : la précision grâce à un arrêt dur

Également appelé moule à « poinçon à épaulement », il s'agit d'une variation de la conception positive. La caractéristique clé est un « épaulement » ou un arrêt physique qui arrête la course du poinçon à une profondeur précise et prédéterminée.

Ceci assure un contrôle absolu de l'épaisseur finale de la pièce, ce qui est essentiel pour de nombreuses applications de haute précision. Bien qu'il emprisonne toujours la majeure partie du matériau comme un moule positif, l'arrêt dur garantit la cohérence dimensionnelle d'une pièce à l'autre.

Comprendre les compromis

Choisir un type de moule ne consiste pas à déterminer lequel est le « meilleur », mais lequel est le meilleur pour une application spécifique. La décision implique de trouver un équilibre entre le coût, la complexité de la pièce et les exigences de qualité.

Coût contre précision

Les moules à bavure sont les moins chers à fabriquer et à utiliser car ils ne nécessitent pas de pesée précise des matériaux. Cependant, ils créent des déchets de matériau (la bavure) et nécessitent une opération de rognage secondaire, ce qui augmente les coûts de main-d'œuvre.

Les moules positifs sont plus coûteux à construire et exigent un contrôle strict du processus pour la charge de matériau. L'avantage est une pièce de forme nette avec un minimum de gaspillage de matériau et sans ébavurage secondaire.

Écoulement et propriétés des matériaux

La viscosité et les caractéristiques d'écoulement du polymère que vous choisissez (par exemple, BMC, SMC thermodurcissable ou thermoplastiques) sont critiques. Un matériau très rigide ou à faible écoulement peut ne pas remplir les caractéristiques complexes d'une pièce si un moule à bavure laisse s'échapper trop de pression.

Dans de tels cas, un moule semi-positif ou positif est nécessaire pour augmenter la pression requise afin de garantir que la cavité est entièrement remplie.

Géométrie de la pièce

Les pièces simples et peu profondes sont des candidats idéaux pour les moules à bavure.

Les pièces à tirage profond ou celles présentant des caractéristiques complexes, des parois verticales hautes ou des épaisseurs variables bénéficient du contrôle de pression supérieur des moules semi-positifs et positifs. Ces conceptions garantissent que le matériau est forcé dans tous les coins de la cavité, évitant les vides et assurant une densité uniforme.

Sélectionner le bon moule pour votre application

Votre choix final dépend d'une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est la rentabilité pour des pièces simples à grand volume : Un moule à bavure offre le coût d'outillage le plus bas et est tolérant en production.

- Si votre objectif principal est la densité maximale de la pièce, la résistance et le gaspillage minimal de matériau : Un moule positif est le choix idéal, mais vous devez investir dans un contrôle précis de la charge.

- Si votre objectif principal est un équilibre entre précision dimensionnelle, bonne densité et complexité de conception : Un moule semi-positif offre la solution la plus polyvalente et la plus robuste.

- Si votre objectif principal est un contrôle absolu de l'épaisseur critique de la pièce : Un moule positif à épaulement est la seule conception qui garantit ce niveau de stabilité dimensionnelle.

Choisir le bon moule est la première étape vers une production efficace et de haute qualité.

Tableau récapitulatif :

| Type de moule | Caractéristique clé | Idéal pour |

|---|---|---|

| Moule à bavure | Permet l'échappement de l'excès de matériau (bavure) | Pièces simples et économiques |

| Moule positif | Emprisonne tout le matériau pour une densité maximale | Résistance maximale, gaspillage minimal |

| Moule semi-positif | Conception hybride ; permet la bavure puis scelle | Pièces complexes nécessitant une bonne densité et précision |

| Moule positif à épaulement | Possède un arrêt dur pour une épaisseur de pièce précise | Applications nécessitant un contrôle dimensionnel exact |

Prêt à optimiser votre processus de moulage par compression ? Le bon moule est essentiel pour atteindre l'équilibre parfait entre la qualité de la pièce, l'efficacité des matériaux et la rentabilité pour votre application spécifique. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des solutions pour les tests et le traitement des matériaux qui prennent en charge les techniques de moulage avancées.

Laissez nos experts vous aider à sélectionner l'équipement idéal pour vos besoins. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Homogénéisateur stérile à type de claquement pour le broyage et la dispersion de tissus

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Quelles sont les applications du processus de moulage ? Alimenter la production de masse, des voitures aux dispositifs médicaux

- Quels sont les différents types de moules ? Un guide pour choisir le bon processus pour votre produit

- Qu'est-ce qu'une matrice de compactage ? L'outil de précision pour façonner la poudre en pastilles solides

- Que sont les moules à trois plaques ? Moulage par injection de précision pour pièces complexes

- À quoi servent les moules ? Déverrouiller la production de masse de pièces de précision