Au cœur de la fabrication moderne, un "moule" est rarement un concept unique, mais est plutôt défini par son processus. Les types de moules les plus courants correspondent aux cinq principaux procédés de moulage plastique : le moulage par injection, le moulage par soufflage, le moulage par extrusion, le moulage par compression et le moulage par rotation. Chaque processus est conçu pour créer des pièces aux caractéristiques spécifiques, des composants minuscules et complexes aux structures creuses massives.

Le type de moule dont vous avez besoin est fondamentalement lié au processus de fabrication que vous choisissez. Comprendre l'objectif – tel que le volume de production, la complexité de la pièce et le matériau – est la clé pour sélectionner la bonne méthode, car chacune offre un équilibre distinct entre coût, vitesse et capacité.

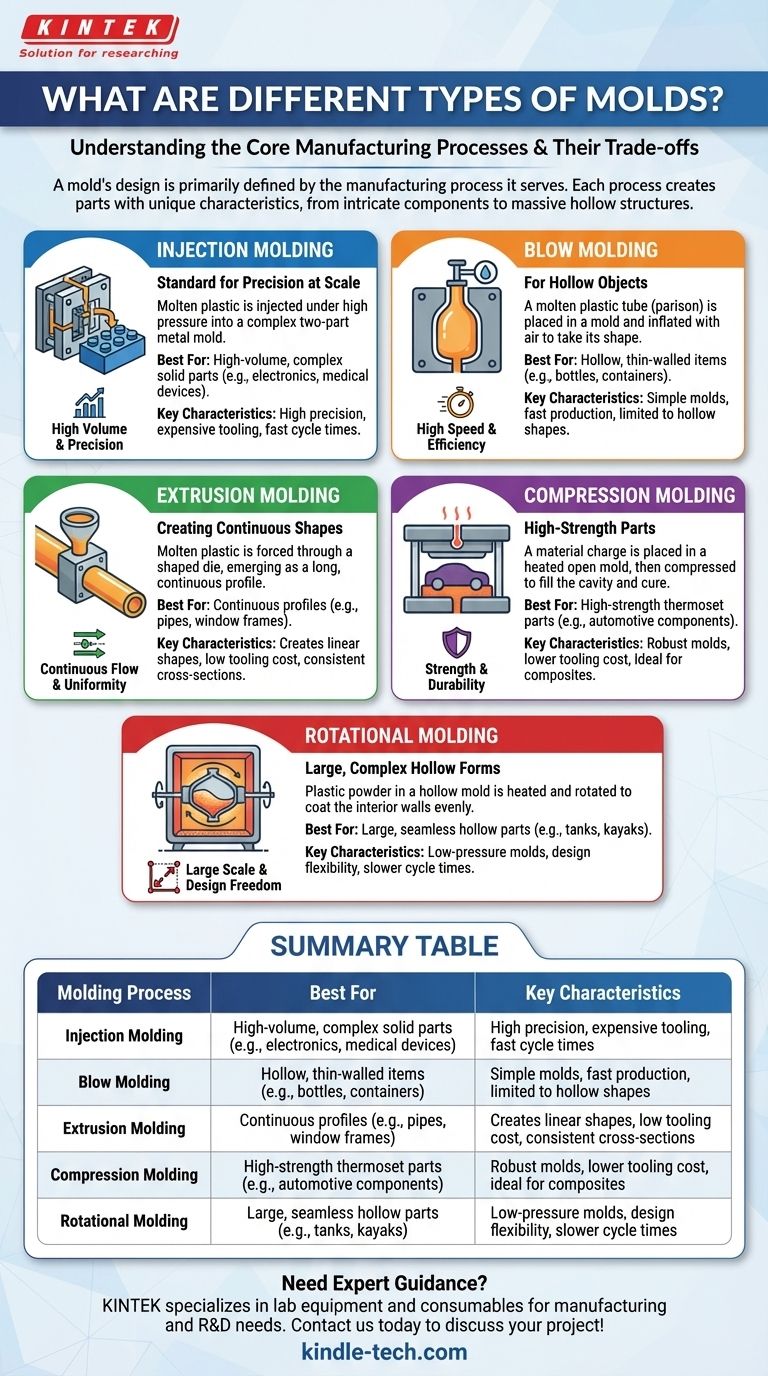

Comprendre les 5 principaux procédés de moulage

Chaque procédé de moulage utilise un outil unique (le moule) et une méthode distincte pour transformer la matière première, généralement des granulés ou de la poudre de plastique, en un produit fini.

1. Moulage par injection : La norme pour la précision à grande échelle

Le moulage par injection fonctionne en injectant du plastique fondu sous haute pression dans un moule métallique en deux parties usiné avec précision. Le plastique refroidit et se solidifie, le moule s'ouvre et la pièce finie est éjectée.

Les moules (ou outillages) sont très complexes et coûteux à créer, mais peuvent produire des millions de pièces identiques avec une extrême précision.

Ce processus est l'épine dorsale de la production de masse pour les pièces solides comme les briques LEGO, les boîtiers électroniques, les composants intérieurs de voitures et les dispositifs médicaux.

2. Moulage par soufflage : Pour les objets creux

Le moulage par soufflage commence par un tube creux de plastique fondu appelé "parison". Ce parison est placé à l'intérieur d'un moule, qui se referme ensuite autour de lui. De l'air est soufflé dans le parison, le gonflant comme un ballon jusqu'à ce qu'il prenne la forme de la cavité du moule.

Le moule lui-même est une cavité creuse relativement simple qui définit la forme extérieure finale.

Cette méthode est utilisée presque exclusivement pour la fabrication d'articles creux à parois minces comme les bouteilles d'eau, les bidons de lait et les fûts de produits chimiques.

3. Moulage par extrusion : Création de formes continues

Contrairement à d'autres méthodes qui créent des pièces distinctes, l'extrusion crée des formes linéaires continues. Le plastique fondu est forcé à travers une filière profilée (le moule), en ressortant sous forme de long profil qui est ensuite refroidi et coupé à la longueur.

Imaginez que vous pressez du dentifrice d'un tube ; la forme de l'ouverture détermine la forme du jet de dentifrice.

L'extrusion est idéale pour les produits à section transversale constante, tels que les tuyaux, les pailles, les cadres de fenêtres et les terrasses en plastique.

4. Moulage par compression : Pièces à haute résistance

Dans le moulage par compression, une quantité pré-mesurée de matériau de moulage (une "charge") est placée directement dans une cavité de moule chauffée et ouverte. Le moule est ensuite fermé et une pression est appliquée pour forcer le matériau à remplir la cavité et à durcir.

Le moule est généralement plus simple et plus robuste qu'un moule d'injection, ressemblant souvent à un gaufrier de haute technologie.

Ce processus est excellent pour les plastiques thermodurcissables à haute résistance et est utilisé pour fabriquer des composants électriques, des pièces automobiles et de la vaisselle composite durable.

5. Moulage par rotation : Grandes formes creuses complexes

Également connu sous le nom de rotomoulage, ce processus implique de placer de la poudre de plastique dans un moule creux. Le moule est ensuite chauffé et lentement tourné sur deux axes, permettant au plastique en fusion de tomber et de recouvrir uniformément les parois intérieures.

Les moules peuvent être très grands mais sont relativement peu coûteux par rapport aux moules d'injection car ils n'ont pas besoin de résister à une pression élevée.

Le moulage par rotation est la méthode de prédilection pour créer de grandes pièces creuses, sans soudure et sans contrainte, comme les kayaks, les grands réservoirs d'eau et les équipements de jeux.

Comprendre les compromis : Coût vs. Volume vs. Géométrie

Le choix d'un procédé de moulage est une décision d'ingénierie basée sur des compromis critiques. Aucune méthode unique n'est universellement la meilleure.

Coût de l'outillage vs. Coût de la pièce

Le moulage par injection a un coût d'outillage initial extrêmement élevé, mais produit des pièces pour quelques centimes, ce qui le rend économique uniquement à très hauts volumes.

Le moulage par rotation et par compression ont des coûts d'outillage beaucoup plus faibles, ce qui les rend adaptés à la production de faibles volumes. Cependant, le coût par pièce est plus élevé en raison de temps de cycle plus lents.

Volume et vitesse de production

Le moulage par injection et par extrusion sont incroyablement rapides, capables de produire des milliers ou des millions d'unités efficacement.

Le moulage par rotation est le processus le plus lent, avec des temps de cycle mesurés en minutes ou en heures plutôt qu'en secondes. Il s'agit intrinsèquement d'un processus à faible volume.

Géométrie et complexité des pièces

Le moulage par injection excelle dans la production de pièces solides complexes avec des caractéristiques complexes et des tolérances serrées.

Le moulage par soufflage et par rotation sont exclusivement destinés aux pièces creuses. Le moulage par rotation peut gérer des formes plus complexes et produire des pièces beaucoup plus grandes que le moulage par soufflage.

L'extrusion est limitée aux profils 2D continus.

Faire le bon choix pour votre produit

Votre décision finale dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est la production de masse et la haute précision pour les pièces solides : Le moulage par injection est la norme de l'industrie.

- Si votre objectif principal est de créer des articles creux courants comme des bouteilles : Le moulage par soufflage offre une vitesse et une efficacité inégalées.

- Si votre objectif principal est de produire de grandes pièces creuses, durables et complexes : Le moulage par rotation offre une liberté de conception et des coûts d'outillage faibles.

- Si votre objectif principal est de créer de longs profils continus comme des tuyaux ou des garnitures : Le moulage par extrusion est le seul choix logique.

- Si votre objectif principal est de fabriquer des pièces solides et simples à partir de matériaux thermodurcissables ou composites : Le moulage par compression offre résistance et durabilité.

Comprendre ces processus fondamentaux et les moules associés vous permet de prendre des décisions éclairées qui alignent votre méthode de fabrication avec la conception de votre produit et vos objectifs commerciaux.

Tableau récapitulatif :

| Procédé de moulage | Idéal pour | Caractéristiques clés |

|---|---|---|

| Moulage par injection | Pièces solides complexes à grand volume (par exemple, électronique, dispositifs médicaux) | Haute précision, outillage coûteux, temps de cycle rapides |

| Moulage par soufflage | Articles creux à parois minces (par exemple, bouteilles, récipients) | Moules simples, production rapide, limité aux formes creuses |

| Moulage par extrusion | Profils continus (par exemple, tuyaux, cadres de fenêtres) | Crée des formes linéaires, faible coût d'outillage, sections transversales cohérentes |

| Moulage par compression | Pièces thermodurcissables à haute résistance (par exemple, composants automobiles) | Moules robustes, coût d'outillage inférieur, idéal pour les composites |

| Moulage par rotation | Grandes pièces creuses sans soudure (par exemple, réservoirs, kayaks) | Moules à basse pression, flexibilité de conception, temps de cycle plus lents |

Besoin de conseils d'experts pour sélectionner le bon moule et l'équipement adapté à votre laboratoire ou à votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions sur mesure pour vos besoins de fabrication et de R&D. Que vous fassiez du prototypage avec le moulage par compression ou que vous augmentiez la production avec le moulage par injection, notre équipe s'assure que vous obtenez les bons outils pour la précision, l'efficacité et la rentabilité. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir votre succès !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Stérilisateur d'autoclave de laboratoire de haute pression rapide de bureau 16L 24L pour l'usage de laboratoire

- Électrode auxiliaire en platine pour usage en laboratoire

- Machine de découpe de laboratoire de précision à fil diamanté avec établi de 800 mm x 800 mm pour petites découpes circulaires à fil unique diamanté

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

Les gens demandent aussi

- Comment les moules de haute précision contribuent-ils à la formation de la membrane d'électrolyte Li6PS5Cl ? Atteindre une densité et une épaisseur parfaites

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les alliages AlFeTiCrZnCu ? Atteindre une dureté de 10 GPa et une densité maximale

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le NaSICON ? Atteindre une densité verte maximale et une conductivité ionique

- Qu'est-ce qu'un moule dans la fabrication ? Débloquez la production de masse avec un outillage de précision