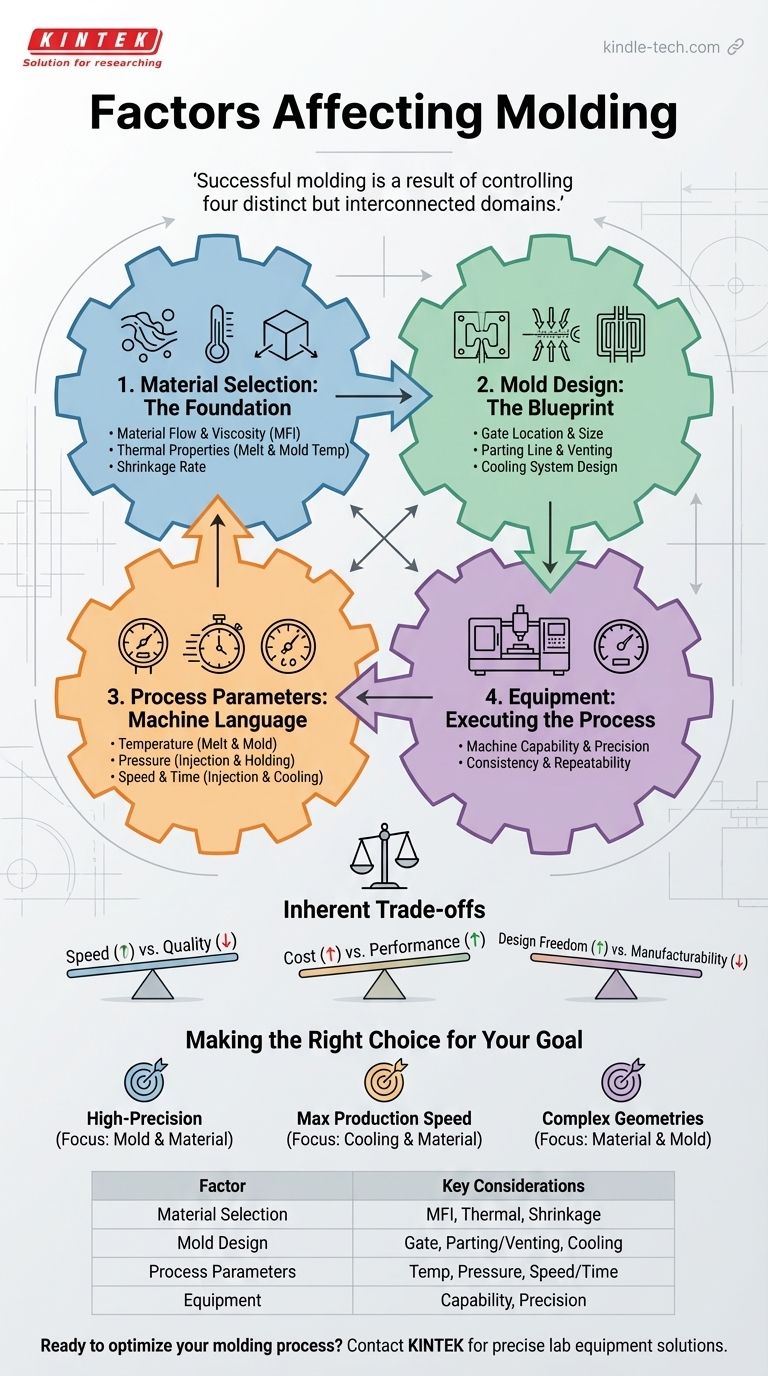

Au fond, un moulage réussi est le résultat du contrôle de quatre domaines distincts mais interconnectés. Les facteurs critiques qui déterminent la qualité, la cohérence et la rentabilité d'une pièce moulée sont les propriétés du matériau, la conception du moule lui-même, les paramètres de processus utilisés pendant le cycle et l'équipement exécutant le processus.

La qualité d'une pièce moulée finale n'est jamais déterminée par une seule variable. Elle est le résultat d'une interaction précise et équilibrée entre le matériau choisi, la conception physique de l'outil et les pressions, températures et temps spécifiques utilisés pendant le cycle de fabrication.

1. Sélection du matériau : La base de la pièce

La matière première est le point de départ qui dicte le potentiel et les limites du produit final. Ses propriétés influencent à la fois le processus de moulage et les performances de la pièce en utilisation finale.

Écoulement et viscosité du matériau

L'indice de fluidité à chaud (MFI) ou la viscosité d'un polymère détermine la facilité avec laquelle il s'écoule dans la cavité du moule. Les matériaux à haute fluidité remplissent plus facilement les pièces complexes à parois minces, mais peuvent être plus sujets au bavurage (fuite hors du moule).

Propriétés thermiques

La température de fusion dicte l'énergie nécessaire pour faire couler le matériau, tandis que la température du moule affecte la finition de surface et le temps de refroidissement. La stabilité thermique du matériau est essentielle pour éviter la dégradation due à une chaleur excessive ou à un temps trop long dans le fourreau.

Taux de retrait

Chaque plastique se rétracte en refroidissant de l'état fondu à l'état solide. Ce taux de retrait, qui varie considérablement d'un matériau à l'autre, doit être pris en compte dans la conception du moule pour obtenir une précision dimensionnelle finale de la pièce.

2. Conception du moule : Le plan de la qualité

Le moule est l'outil physique qui façonne le matériau. Sa conception est sans doute le facteur le plus critique pour prévenir les défauts et assurer une production efficace.

Emplacement et taille du seuil d'injection

Le seuil d'injection est le point d'entrée du plastique fondu dans la cavité. Son emplacement et sa taille sont essentiels pour contrôler les schémas d'écoulement, minimiser les défauts esthétiques comme le jetting, et déterminer où se formeront les lignes de soudure (où deux fronts d'écoulement se rencontrent).

Plan de joint et évents

Le plan de joint est l'endroit où les deux moitiés du moule se rencontrent. Un mauvais ajustement peut provoquer des bavures. Les évents sont des canaux microscopiques qui permettent à l'air et au gaz piégés de s'échapper de la cavité lorsqu'elle se remplit. Une ventilation inadéquate entraîne des pièces incomplètes (pièces courtes) ou des marques de brûlure.

Conception du système de refroidissement

La disposition des canaux de refroidissement à l'intérieur du moule contrôle directement le taux et l'uniformité du refroidissement. Un système de refroidissement inefficace ou déséquilibré est une cause principale de déformation des pièces et de temps de cycle inutilement longs.

3. Paramètres de processus : Le langage de la machine

Ce sont les variables définies sur la machine de moulage pour chaque cycle. Elles doivent être optimisées pour la combinaison spécifique de matériau et de conception de moule.

Température

Il y a deux températures clés : la température de fusion (la température du plastique lorsqu'il est injecté) et la température du moule (la température de surface de la cavité). Celles-ci doivent être en équilibre correct pour assurer un bon écoulement, une bonne finition de surface et un minimum de contraintes internes.

Pression

La pression d'injection force le matériau dans le moule. Elle est suivie par la pression de maintien (ou "pression de compactage"), qui compense le retrait du matériau lorsqu'il commence à refroidir, empêchant les retassures et les vides.

Vitesse et temps

La vitesse d'injection affecte la rapidité avec laquelle le moule se remplit, influençant à la fois l'apparence de surface et les contraintes internes. Le temps de refroidissement, souvent la plus grande partie du cycle, est déterminé par le matériau, l'épaisseur de la pièce et la température du moule.

Comprendre les compromis inhérents

L'optimisation d'un processus de moulage est toujours un exercice d'équilibre. Comprendre ces compromis est essentiel pour prendre des décisions éclairées.

Vitesse vs. Qualité

Augmenter la vitesse d'injection ou réduire le temps de refroidissement peut raccourcir le temps de cycle global et réduire les coûts. Cependant, cela se fait souvent au prix d'une augmentation des défauts tels que les bavures, les contraintes internes, le gauchissement ou les retassures.

Coût vs. Performance

Les polymères haute performance et les moules complexes avec des caractéristiques telles que des glissières ou des canaux chauds offrent des pièces supérieures, mais entraînent un coût initial important. Des matériaux moins chers et des outils plus simples peuvent suffire pour des applications moins exigeantes, mais limitent la liberté de conception et la qualité des pièces.

Liberté de conception vs. Fabricabilité

Un concepteur peut envisager une pièce complexe, mais sa géométrie peut créer des défis de moulage. Des caractéristiques telles que des coins vifs, des variations extrêmes d'épaisseur de paroi ou des nervures profondes peuvent être difficiles à remplir et à refroidir uniformément, nécessitant une collaboration étroite entre les concepteurs et les ingénieurs de fabrication.

Faire le bon choix pour votre objectif

Les réglages "corrects" dépendent entièrement de votre objectif principal. Utilisez votre objectif pour guider les facteurs que vous priorisez.

- Si votre objectif principal est la haute précision et les tolérances serrées : Privilégiez un moule méticuleusement conçu avec un refroidissement précis et sélectionnez un matériau avec un taux de retrait faible et uniforme.

- Si votre objectif principal est la vitesse de production maximale : Mettez l'accent sur l'optimisation du temps de refroidissement grâce à une conception de moule efficace et à la sélection d'un matériau qui durcit rapidement.

- Si votre objectif principal est le moulage de géométries complexes : Concentrez-vous sur la sélection des matériaux (polymères à haute fluidité) et la conception avancée des moules, y compris les emplacements stratégiques des seuils d'injection et une ventilation robuste.

En fin de compte, maîtriser le processus de moulage signifie comprendre que chaque facteur influence les autres, nécessitant une approche holistique pour obtenir des résultats cohérents et de haute qualité.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Sélection du matériau | Indice de fluidité à chaud (MFI), propriétés thermiques, taux de retrait |

| Conception du moule | Emplacement/taille du seuil d'injection, plan de joint, évents, système de refroidissement |

| Paramètres de processus | Température (fusion et moule), pression (injection et maintien), vitesse et temps |

| Équipement | Capacité, précision et cohérence de la machine |

Prêt à optimiser votre processus de moulage ? L'équipement de laboratoire adéquat est fondamental pour tester les propriétés des matériaux, prototyper les conceptions de moules et valider les paramètres de processus. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis et des consommables dont vous avez besoin pour maîtriser ces facteurs critiques. Que vous développiez de nouveaux matériaux ou affiniez des cycles de production, nos solutions vous aident à obtenir des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire et de fabrication.

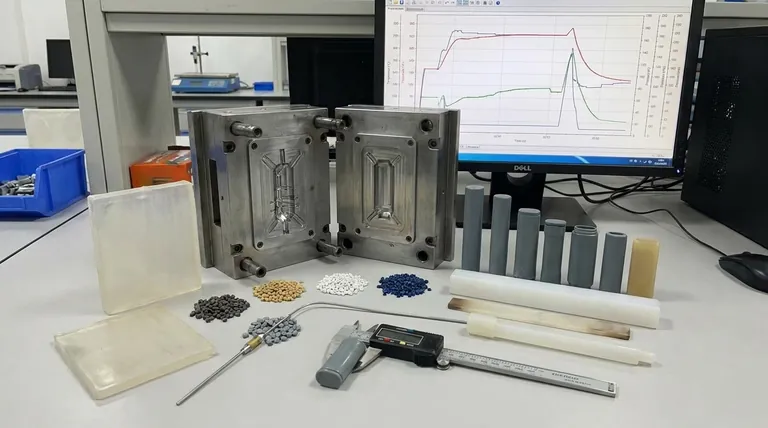

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Comment les moules de haute précision contribuent-ils à la formation de la membrane d'électrolyte Li6PS5Cl ? Atteindre une densité et une épaisseur parfaites

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les alliages AlFeTiCrZnCu ? Atteindre une dureté de 10 GPa et une densité maximale

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le NaSICON ? Atteindre une densité verte maximale et une conductivité ionique

- Qu'est-ce qu'une matrice de compactage ? L'outil de précision pour façonner la poudre en pastilles solides

- Quelle est la fonction des moules de pression à haute résistance pour les poudres de cuivre nanostructurées ? Atteindre une densification de haute pureté