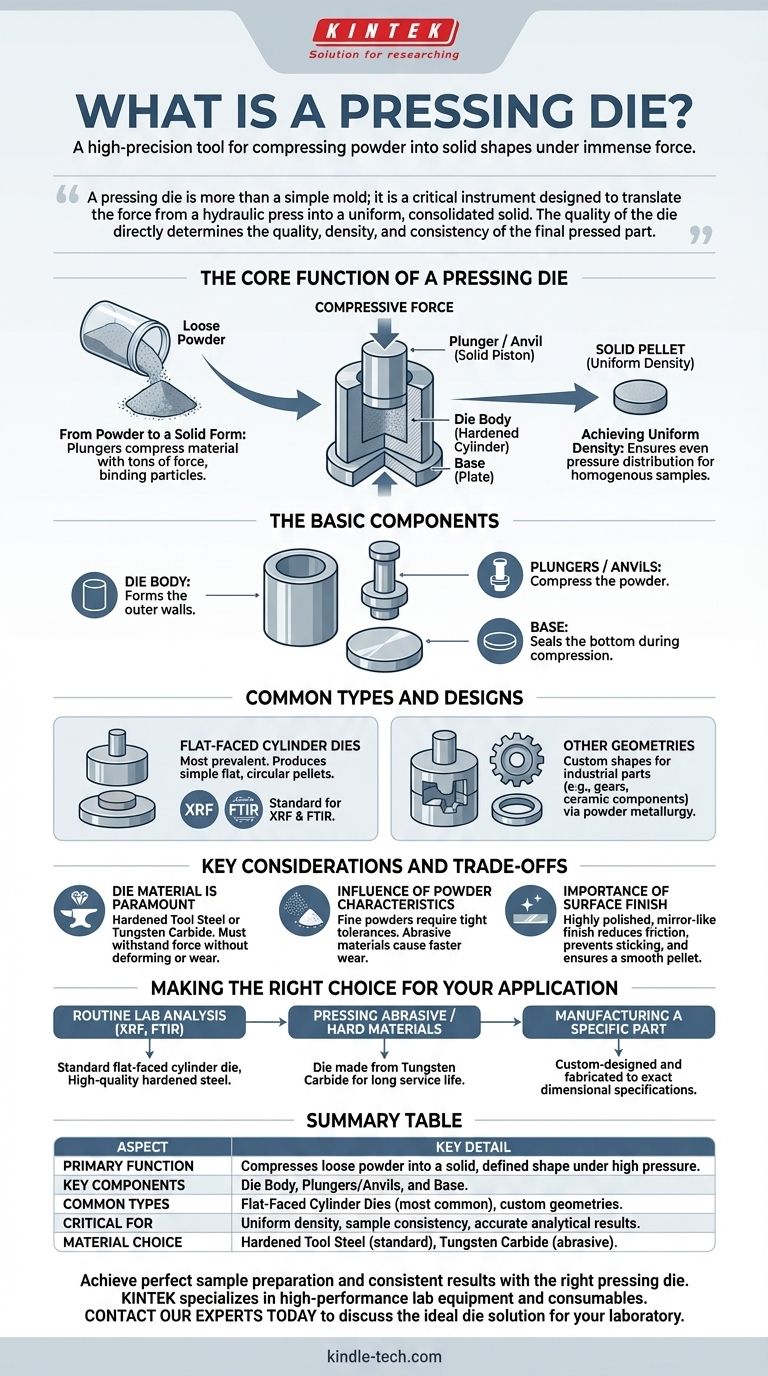

En science des matériaux et en fabrication, une matrice de compactage est un outil de haute précision utilisé pour confiner et comprimer une poudre meuble dans une forme solide et définie sous une force immense. Ces moules spécialisés sont essentiels pour créer des pastilles ou des composants denses et uniformes à partir d'une large gamme de matériaux, principalement pour les essais analytiques ou la production industrielle.

Une matrice de compactage est plus qu'un simple moule ; c'est un instrument essentiel conçu pour traduire la force d'une presse hydraulique en un solide uniforme et consolidé. La qualité de la matrice détermine directement la qualité, la densité et la cohérence de la pièce finale pressée.

La fonction principale d'une matrice de compactage

Le rôle principal d'une matrice est de servir de chambre de formage lors d'une opération de compactage. Elle doit contenir la poudre, guider la force de compression et permettre l'éjection de la pastille ou du composant solide final.

De la poudre à une forme solide

L'ensemble de la matrice se compose d'un corps creux (la cavité du moule) et d'un ou plusieurs poinçons ou enclumes. La poudre est chargée dans la cavité, et les poinçons compriment le matériau avec des tonnes de force, forçant les particules individuelles à se lier entre elles.

Atteindre une densité uniforme

Une matrice bien conçue garantit que la pression est distribuée aussi uniformément que possible dans toute la poudre. Ceci est essentiel pour créer un échantillon homogène sans vides internes ni points faibles, ce qui est particulièrement important pour les techniques d'analyse qui dépendent de la cohérence de l'échantillon.

Les composants de base

La plupart des ensembles de matrices de compactage comprennent trois parties principales :

- Le corps de la matrice : Un cylindre trempé qui forme les parois extérieures de l'échantillon.

- Les poinçons (ou enclumes) : Des pistons solides qui s'ajustent parfaitement à l'intérieur du corps pour comprimer la poudre.

- La base : Une plaque qui scelle le fond du corps de la matrice pendant la compression.

Types et conceptions courants

Bien qu'il existe de nombreuses formes personnalisées, les conceptions les plus courantes sont basées sur des géométries simples adaptées aux tâches courantes de laboratoire et industrielles. Le choix dépend entièrement du résultat souhaité et de la nature du matériau en cours de pressage.

Matrices cylindriques à face plate

C'est le type le plus répandu, conçu pour produire de simples pastilles ou disques plats et circulaires. Sa simplicité et sa fiabilité en font la norme pour la préparation d'échantillons destinés à des méthodes analytiques telles que la fluorescence des rayons X (XRF) et la spectroscopie infrarouge à transformée de Fourier (FTIR).

Autres géométries

Les matrices peuvent être usinées dans pratiquement n'importe quelle forme, y compris des carrés, des anneaux et des formes personnalisées complexes pour la production de pièces industrielles telles que des engrenages, des bagues ou des composants céramiques par un processus connu sous le nom de métallurgie des poudres.

Considérations clés et compromis

La performance et la longévité d'une matrice de compactage dépendent de son matériau, des caractéristiques de la poudre utilisée et d'une manipulation appropriée.

Le matériau de la matrice est primordial

Les matrices de compactage doivent être fabriquées à partir de matériaux extrêmement durs et résistants à l'usure, tels que l'acier à outils trempé ou le carbure de tungstène. Elles doivent résister à d'immenses forces de compression sans se déformer, se fissurer ou s'user rapidement, surtout lorsqu'elles travaillent avec des poudres abrasives.

L'influence des caractéristiques de la poudre

Les propriétés de votre poudre d'échantillon ont un impact direct sur le processus de compactage. Les poudres fines peuvent nécessiter des tolérances plus strictes pour éviter les fuites, tandis que les matériaux abrasifs provoqueront une usure plus rapide des surfaces de la matrice.

L'importance de l'état de surface

L'état de surface interne de la matrice est essentiel. Une finition de surface très polie, semblable à un miroir, réduit la friction, empêche l'échantillon de coller et donne une surface lisse à la pastille finale, ce qui est souvent nécessaire pour une analyse précise.

Faire le bon choix pour votre application

La sélection de la matrice appropriée est une étape cruciale pour garantir des résultats reproductibles et de haute qualité. Votre décision doit être guidée par votre objectif spécifique.

- Si votre objectif principal est l'analyse de laboratoire de routine (XRF, FTIR) : Une matrice cylindrique standard à face plate fabriquée en acier trempé de haute qualité est le choix le plus efficace et le plus économique.

- Si votre objectif principal est de compacter des matériaux très abrasifs ou durs : Investir dans une matrice en carbure de tungstène est essentiel pour garantir une longue durée de vie et des performances constantes.

- Si votre objectif principal est de fabriquer une pièce spécifique : La matrice doit être conçue et fabriquée sur mesure selon les spécifications dimensionnelles et géométriques exactes de votre produit final.

En fin de compte, comprendre que la matrice de compactage est un instrument de précision est la clé pour obtenir des résultats fiables et reproductibles dans votre travail.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Comprime la poudre meuble en une forme solide et définie sous haute pression. |

| Composants clés | Corps de matrice, poinçons/enclumes et base. |

| Types courants | Matrices cylindriques à face plate (les plus courantes) et géométries personnalisées. |

| Essentiel pour | Densité uniforme, cohérence de l'échantillon et résultats analytiques précis. |

| Choix du matériau | Acier à outils trempé (standard) ou carbure de tungstène (matériaux abrasifs). |

Obtenez une préparation d'échantillon parfaite et des résultats cohérents avec la bonne matrice de compactage. La qualité de votre matrice a un impact direct sur la densité et l'intégrité de vos pastilles pour la XRF, la FTIR et d'autres méthodes analytiques. KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, offrant une gamme de matrices de compactage durables adaptées à votre matériau et à vos besoins d'application spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la solution de matrice idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse à moule polygonale pour laboratoire

- Moule de pressage bidirectionnel rond pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

Les gens demandent aussi

- Quelle est la fonction des moules de pression à haute résistance pour les poudres de cuivre nanostructurées ? Atteindre une densification de haute pureté

- Quels sont les facteurs qui affectent le moulage ? Maîtrisez les 4 clés pour des pièces plastiques parfaites

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le NaSICON ? Atteindre une densité verte maximale et une conductivité ionique

- Qu'est-ce qu'un moule dans la fabrication ? Débloquez la production de masse avec un outillage de précision

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu