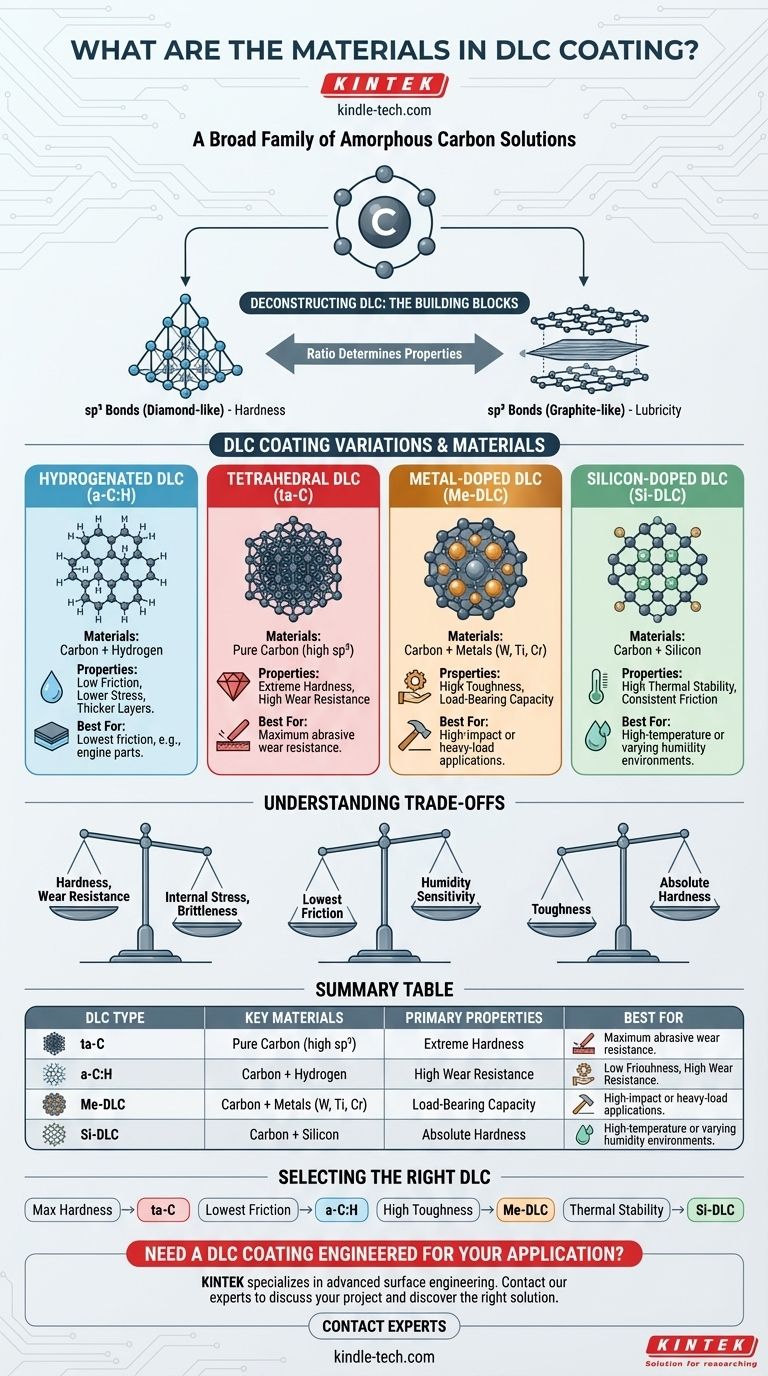

À la base, un revêtement Carbone Amorphe Tétraédrique (DLC) est principalement composé d'atomes de carbone. Cependant, il ne s'agit pas d'un matériau unique mais d'une vaste famille de revêtements de carbone amorphe. Les propriétés spécifiques d'un revêtement DLC sont déterminées par le rapport des différents types de liaisons carbone et l'ajout intentionnel d'autres éléments, tels que l'hydrogène, le silicium ou divers métaux.

Le point essentiel à retenir est que "DLC" décrit une classe de matériaux, et non un matériau unique. Le choix des éléments ajoutés (les "agents dopants") est ce qui permet aux ingénieurs d'adapter les propriétés du revêtement – comme la dureté, le frottement et la stabilité thermique – à une application industrielle spécifique.

Déconstruire le DLC : Les éléments constitutifs

Les caractéristiques uniques du DLC proviennent de sa structure interne, un mélange amorphe de deux types de liaisons carbone. L'introduction délibérée d'autres éléments modifie davantage cette structure pour atteindre les performances souhaitées.

La colonne vertébrale du carbone : sp³ vs. sp²

Chaque revêtement DLC est construit sur une base de carbone amorphe, ce qui signifie que ses atomes n'ont pas d'ordre cristallin à longue portée. Cette structure de carbone contient un mélange de liaisons sp³, qui sont les liaisons tétraédriques extrêmement dures trouvées dans le diamant naturel, et de liaisons sp², les liaisons planaires trouvées dans le graphite mou et lubrifiant. Le rapport des liaisons sp³ aux liaisons sp² est le facteur principal déterminant la dureté intrinsèque et l'élasticité du revêtement.

DLC hydrogéné (a-C:H)

L'hydrogène est l'additif le plus courant dans les revêtements DLC. Le DLC hydrogéné (a-C:H) contient des quantités importantes d'hydrogène intégrées dans le réseau de carbone amorphe. Les atomes d'hydrogène aident à soulager les contraintes internes élevées qui sont courantes dans les revêtements durs, ce qui permet d'appliquer des couches plus épaisses sans écaillage. Ces revêtements sont connus pour leur très faible coefficient de frottement, en particulier dans les environnements humides.

DLC non hydrogéné (ta-C)

À l'autre extrémité du spectre se trouve le DLC non hydrogéné, qui se compose de carbone pur. Le type le plus notable est le Carbone Amorphe Tétraédrique (ta-C). Cette forme possède la plus forte concentration de liaisons sp³ de type diamant (souvent plus de 70 %), ce qui en fait le type de DLC le plus dur, le plus rigide et le plus résistant à l'usure. Cependant, sa contrainte interne élevée limite l'épaisseur pratique du revêtement.

DLC dopé aux métaux (Me-DLC)

Pour améliorer la ténacité et la capacité de charge, divers métaux peuvent être incorporés dans la structure du carbone. Dans le DLC dopé aux métaux, des éléments comme le Tungstène (W), le Titane (Ti) ou le Chrome (Cr) sont ajoutés. Ces métaux forment de minuscules nanocristaux de carbure intégrés dans la matrice de carbone amorphe (a-C:H), ce qui donne un revêtement plus ductile et mieux à même de supporter les applications à fort impact ou à forte charge.

DLC dopé au silicium (Si-DLC)

Le silicium est un autre additif clé utilisé pour affiner les performances. Le DLC dopé au silicium offre une excellente stabilité thermique, ce qui le rend adapté aux applications à haute température où d'autres DLC pourraient se dégrader. Il offre également un très faible coefficient de frottement qui est moins sensible à l'humidité que de nombreux DLC hydrogénés, assurant une performance stable dans une large gamme d'environnements d'exploitation.

Comprendre les compromis

La sélection d'une formulation DLC est un processus d'équilibre entre des propriétés concurrentes. Aucun type de DLC n'est supérieur dans toutes les situations ; chacun implique un ensemble distinct de compromis.

Dureté vs. Contrainte interne

Les revêtements les plus durs, comme le ta-C, possèdent les niveaux les plus élevés de contrainte compressive interne. Cette contrainte peut provoquer le délaminage ou la fissuration du revêtement s'il est appliqué trop épais ou sur un substrat qui ne peut pas le supporter. L'ajout d'hydrogène (a-C:H) réduit cette contrainte, permettant des revêtements plus épais au détriment d'une certaine dureté ultime.

Frottement vs. Environnement d'exploitation

Le comportement frictionnel d'un revêtement peut être fortement dépendant de son environnement. Bien que de nombreux revêtements a-C:H offrent un frottement ultra-faible, leurs performances peuvent dépendre de la présence d'humidité atmosphérique. Dans un vide ou un environnement très sec, leur pouvoir lubrifiant peut diminuer. Les revêtements Si-DLC offrent souvent des performances à faible frottement plus constantes sur une plus large gamme de niveaux d'humidité.

Résistance à l'usure vs. Ténacité

Les revêtements de carbone pur (ta-C) offrent la meilleure résistance à l'usure abrasive grâce à leur dureté extrême. Cependant, ils peuvent être cassants. Pour les applications impliquant un impact élevé ou une déflexion de surface significative, un DLC dopé aux métaux plus résistant est souvent un meilleur choix, car il est moins sujet à l'écaillage ou à la fissuration malgré une dureté absolue inférieure.

Sélectionner le bon DLC pour votre application

Le choix du matériau DLC doit être entièrement dicté par les exigences principales de votre application.

- Si votre objectif principal est une dureté maximale et une résistance à l'usure abrasive : Choisissez un revêtement de carbone amorphe tétraédrique non hydrogéné (ta-C).

- Si votre objectif principal est le frottement le plus bas possible pour des composants comme les pièces de moteur : Un revêtement hydrogéné (a-C:H) est généralement le meilleur point de départ.

- Si votre objectif principal est la ténacité et la performance sous des pressions de contact élevées : Un DLC dopé aux métaux, tel que le DLC au tungstène (W-DLC), est l'option la plus appropriée.

- Si votre objectif principal est la stabilité thermique ou un frottement faible et constant malgré les variations d'humidité : Un revêtement dopé au silicium (Si-DLC) est le choix supérieur.

En fin de compte, comprendre le rôle de chaque composant matériel vous permet de sélectionner une formulation DLC conçue pour votre objectif de performance spécifique.

Tableau récapitulatif :

| Type de DLC | Matériaux clés | Propriétés principales | Idéal pour |

|---|---|---|---|

| Tétraédrique (ta-C) | Carbone pur | Dureté extrême, haute résistance à l'usure | Résistance maximale à l'usure abrasive |

| Hydrogéné (a-C:H) | Carbone + Hydrogène | Faible frottement, contrainte interne réduite | Frottement le plus faible (ex: pièces de moteur) |

| Dopé aux métaux (Me-DLC) | Carbone + Métaux (W, Ti, Cr) | Haute ténacité, capacité de charge | Applications à fort impact ou à forte charge |

| Dopé au silicium (Si-DLC) | Carbone + Silicium | Haute stabilité thermique, frottement constant | Environnements à haute température ou à humidité variable |

Besoin d'un revêtement DLC conçu pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de pointe pour l'ingénierie de surface. Notre expertise peut vous aider à sélectionner la formulation DLC parfaite – que votre priorité soit une dureté maximale, le frottement le plus faible, une ténacité supérieure ou une stabilité thermique élevée – pour améliorer les performances et la longévité de votre composant.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet et découvrir la solution de revêtement adaptée à vos besoins de laboratoire ou de production.

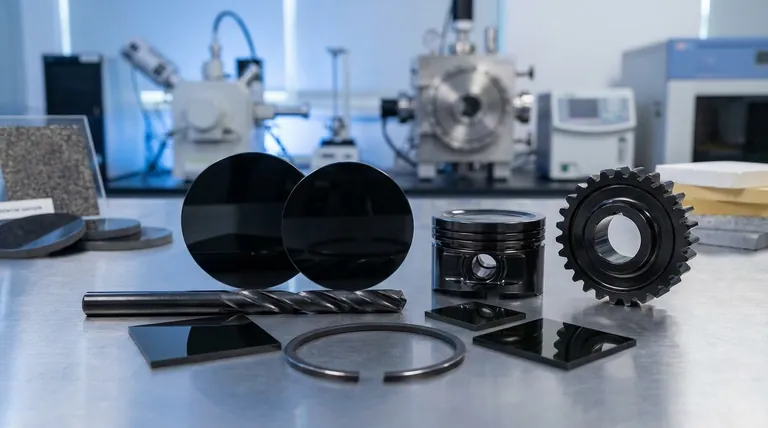

Guide Visuel

Produits associés

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Tube en céramique de nitrure de bore (BN)

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

Les gens demandent aussi

- Le diamant CVD va-t-il changer de couleur ? Découvrez la science de la couleur permanente et stable

- Quelle est la différence entre un revêtement métallique et non métallique ? Un guide sur la protection sacrificielle vs. la protection barrière

- Quels sont les problèmes environnementaux liés à l'extraction des diamants ? Découvrez le véritable coût écologique et humain.

- Quels sont les 5 impacts négatifs des mines de diamants sur l'environnement ? Le coût environnemental caché de l'extraction de diamants

- Quel est l'empreinte carbone de l'extraction de diamants ? Découvrir le véritable coût environnemental et éthique