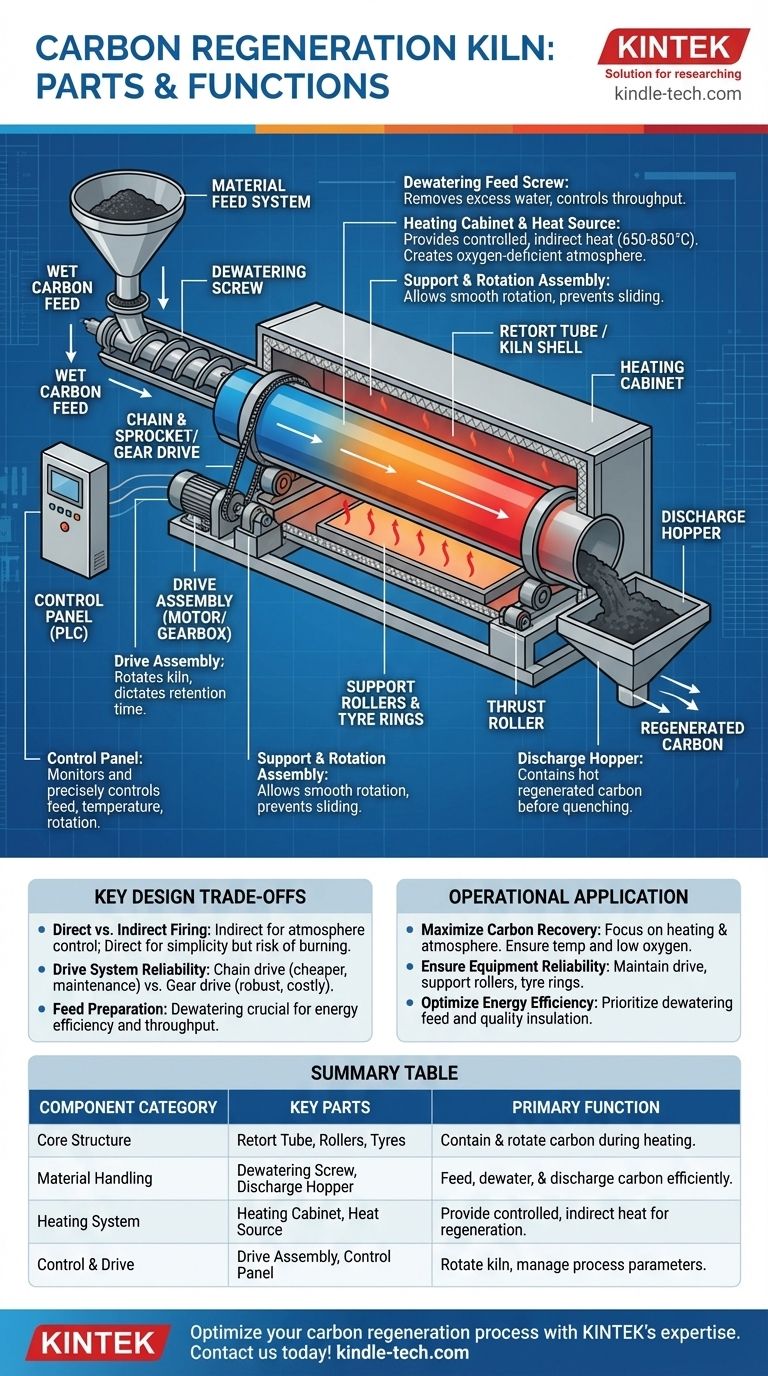

À la base, un four de régénération de carbone est un système de composants intégrés conçu pour chauffer avec précision le charbon actif dans une atmosphère contrôlée. Les principales parties comprennent un système d'alimentation en matériaux (souvent une vis de déshydratation), une chambre centrale rotative (le tube de cornue ou la coque du four), des ensembles de support et d'entraînement pour faire tourner la chambre, une armoire de chauffage externe avec une source de chaleur, et une trémie de décharge pour le carbone régénéré.

Un four de régénération de carbone n'est pas simplement un four ; c'est une machine de traitement sophistiquée. Chaque composant sert une fonction spécifique dans un processus en plusieurs étapes conçu pour éliminer les matières organiques adsorbées sans détruire la précieuse structure poreuse du carbone.

La Structure Centrale : Confinement et Rotation

Le but fondamental de la structure du four est de contenir le carbone et de le déplacer à travers un profil de température contrôlé. Ceci est réalisé grâce à une combinaison de composants statiques et rotatifs.

Le Tube de Cornue ou la Coque du Four

C'est la chambre centrale rotative qui contient et transporte le carbone. Dans de nombreux fours à carbone, il s'agit d'un tube de cornue, ce qui signifie que la chaleur est appliquée de l'extérieur, protégeant le carbone du contact direct avec la flamme.

Les fours industriels plus grands peuvent utiliser une coque de four, un grand cylindre en acier revêtu d'un matériau réfractaire (résistant à la chaleur) pour isoler le processus et protéger la coque en acier des températures élevées.

L'Ensemble de Support et de Rotation

Ce système permet à la cornue ou à la coque lourde de tourner en douceur et de manière fiable. Il se compose de rouleaux de support et de bagues de roulement (ou « pneus »), qui sont de grands anneaux en acier fixés à la coque et qui reposent sur les rouleaux.

Un rouleau de butée est également utilisé pour empêcher le four de glisser vers le bas en raison de son léger angle de fonctionnement.

Le Système de Manutention des Matériaux : De l'Alimentation à la Décharge

Faire circuler le carbone dans, à travers et hors du four efficacement est essentiel pour des résultats constants et pour éviter le gaspillage d'énergie.

Le Système d'Alimentation

Le carbone est généralement introduit via une vis d'alimentation de déshydratation. Ce composant est vital car il élimine l'excès d'eau du carbone humide avant qu'il n'entre dans la zone de haute chaleur.

Alimenter du carbone humide directement dans un four chaud est extrêmement inefficace, car une quantité massive d'énergie est gaspillée à faire bouillir l'eau au lieu de chauffer le carbone. La vitesse de la vis d'alimentation est souvent variable, permettant aux opérateurs de contrôler le débit, c'est-à-dire la quantité de carbone traité par heure.

La Trémie de Décharge

Après avoir traversé le four, le carbone régénéré chaud sort dans une trémie de décharge. Ce composant contient le produit en toute sécurité avant qu'il ne soit généralement trempé dans l'eau et renvoyé dans le circuit du processus.

Le Système de Chauffage et d'Atmosphère : Le Cœur de la Régénération

C'est là que la réactivation réelle se produit. Le système doit fournir une chaleur précise et contrôler l'atmosphère à l'intérieur de la cornue pour vaporiser les composés organiques adsorbées sans brûler le carbone lui-même.

L'Armoire de Chauffage et la Source de Chaleur

Le tube de cornue est enfermé dans une armoire de chauffage isolée. Cette armoire contient la source de chaleur, qui peut être une série de brûleurs à gaz ou d'éléments chauffants électriques.

Cette conception de chauffage indirect est cruciale. Elle permet une atmosphère contrôlée et pauvre en oxygène à l'intérieur de la cornue, ce qui empêche le carbone de se combuster aux températures élevées requises pour la régénération (typiquement 650-850°C).

Contrôle de l'Atmosphère

L'objectif est de créer une atmosphère riche en vapeur et pauvre en oxygène. Lorsque le carbone déshydraté entre, l'humidité restante se transforme en vapeur. Cette vapeur aide à la volatilisation et à l'élimination des composés organiques adsorbées des pores du carbone.

Les Systèmes d'Entraînement et de Contrôle : Assurer la Précision

Ces systèmes sont le « cerveau et les muscles » du four, garantissant son fonctionnement selon les paramètres précis nécessaires à une régénération efficace.

L'Ensemble d'Entraînement

C'est le moteur et le réducteur qui font tourner la coque du four. Les types courants comprennent un entraînement par chaîne et pignon ou un entraînement par engrenages plus robuste.

La vitesse de rotation est critique ; elle détermine le temps de séjour du carbone à l'intérieur du four, assurant qu'il est chauffé pendant la durée appropriée. De nombreux fours comprennent une unité d'entraînement principale et de secours pour la redondance.

Le Panneau de Contrôle

Les fours modernes disposent d'un panneau de contrôle entièrement intégré, souvent un API (Automate Programmable Industriel). Cela permet aux opérateurs de surveiller et de contrôler précisément toutes les variables critiques, y compris le débit d'alimentation, les zones de température du four et la vitesse de rotation.

Comprendre les Compromis Clés de Conception

Choisir ou faire fonctionner un four implique d'équilibrer la performance, le coût et la fiabilité. La conception de ces composants reflète des compromis importants.

Chauffage Direct vs. Indirect

Les fours à chauffage indirect (avec un tube de cornue à l'intérieur d'une armoire de chauffage) offrent un contrôle supérieur de l'atmosphère, protégeant le carbone de la combustion. C'est la norme pour la régénération du carbone. Les fours à chauffage direct, où une flamme agit à l'intérieur de la coque, sont plus simples mais risquent de brûler le carbone, entraînant une perte de produit importante.

Fiabilité du Système d'Entraînement

Un entraînement simple par chaîne et pignon peut être moins cher initialement, mais peut nécessiter plus d'entretien et constitue un point de défaillance courant. Un ensemble d'entraînement par engrenages à montage direct est plus robuste et fiable, mais a un coût d'investissement plus élevé.

Préparation de l'Alimentation

Négliger le système d'alimentation de déshydratation est une fausse économie. Bien que cela ajoute de la complexité, sa capacité à réduire la teneur en eau entrant dans le four a un impact positif énorme sur l'efficacité énergétique et le débit, affectant directement les coûts opérationnels.

Comment cela s'applique à votre exploitation

Comprendre comment ces pièces fonctionnent ensemble vous permet de vous concentrer sur les variables qui comptent le plus pour vos objectifs spécifiques.

- Si votre objectif principal est de maximiser la récupération du carbone : Portez une attention particulière au système de chauffage et au contrôle de l'atmosphère. Assurez-vous que les températures sont suffisamment élevées pour nettoyer le carbone, mais que l'atmosphère pauvre en oxygène empêche sa combustion.

- Si votre objectif principal est d'assurer la fiabilité de l'équipement : L'ensemble d'entraînement, les rouleaux de support et les bagues de roulement sont vos composants critiques. Un programme d'entretien préventif robuste pour ces pièces mécaniques est essentiel pour éviter des temps d'arrêt coûteux.

- Si votre objectif principal est d'optimiser l'efficacité énergétique : La vis d'alimentation de déshydratation et la qualité de l'isolation de l'armoire de chauffage sont primordiales. Chaque goutte d'eau retirée avant le four et chaque degré de chaleur conservé dans le système réduit directement votre consommation d'énergie.

En considérant le four comme un système interconnecté, vous pouvez diagnostiquer les problèmes et optimiser ses performances beaucoup plus efficacement.

Tableau Récapitulatif :

| Catégorie de Composant | Pièces Clés | Fonction Principale |

|---|---|---|

| Structure Centrale | Tube de Cornue / Coque de Four, Rouleaux de Support, Bagues de Roulement | Contenir et faire tourner le carbone pendant le processus de chauffage |

| Manutention des Matériaux | Vis d'Alimentation de Déshydratation, Trémie de Décharge | Alimenter, déshydrater et décharger le carbone efficacement |

| Système de Chauffage | Armoire de Chauffage, Source de Chaleur (brûleurs/éléments) | Fournir une chaleur indirecte contrôlée pour régénérer le carbone |

| Contrôle et Entraînement | Ensemble d'Entraînement (moteur/réducteur), Panneau de Contrôle API | Faire tourner le four et gérer précisément la température, la vitesse et le débit d'alimentation |

Optimisez votre processus de régénération de carbone avec l'expertise de KINTEK. Nos équipements de laboratoire spécialisés et nos consommables sont conçus pour répondre aux besoins précis de la régénération du carbone, garantissant une efficacité maximale, une fiabilité et une récupération du carbone. Que vous vous concentriez sur les économies d'énergie, la durabilité de l'équipement ou le contrôle des processus, KINTEK a les solutions pour soutenir le succès de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre exploitation !

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la température d'un four de régénération de charbon ? Maîtriser le processus de réactivation à 750-800°C

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelle température est nécessaire pour la porcelaine ? Un guide sur la cuisson au Cône 6 et au Cône 10

- Comment régénérer le charbon actif ? Maîtriser le processus thermique en 3 étapes pour des économies de coûts

- Peut-on régénérer le charbon actif ? Comprendre le processus de réactivation industrielle