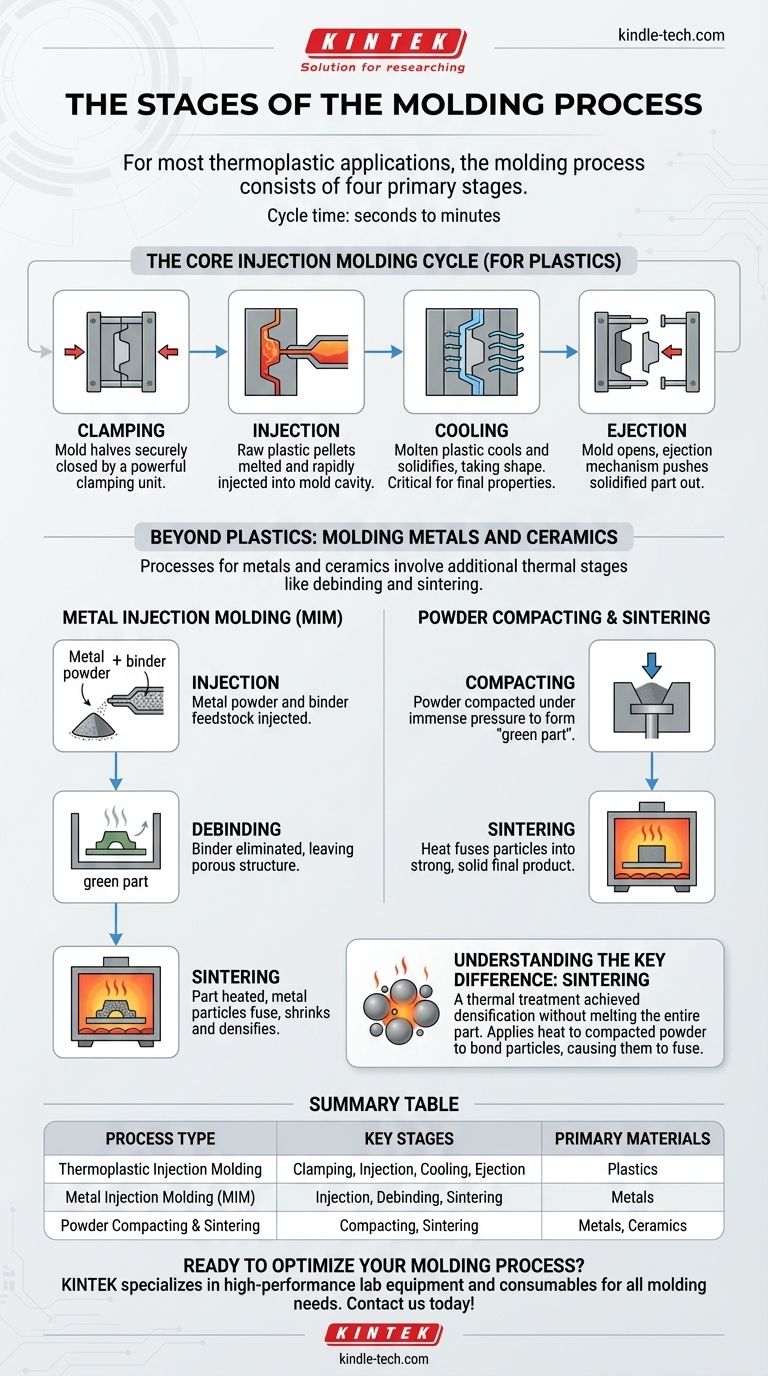

Pour la plupart des applications thermoplastiques, le processus de moulage comprend quatre étapes principales : le serrage, l'injection, le refroidissement et l'éjection. Ce cycle complet est hautement automatisé et peut être achevé en un temps variant de quelques secondes à quelques minutes, selon la complexité et la taille de la pièce.

Le terme « processus de moulage » dépend du contexte. Bien que le cycle classique en quatre étapes s'applique aux plastiques, les processus pour les métaux et les céramiques impliquent des étapes supplémentaires et distinctes, telles que le déliantage et le frittage, pour obtenir leur forme solide finale.

Le Cycle de Moulage par Injection de Base (Pour les Plastiques)

La norme pour la production de pièces en plastique à haut volume est un cycle en quatre étapes qui transforme efficacement les granulés de polymère bruts en produits finis. Chaque étape est essentielle pour garantir que la pièce finale réponde aux spécifications requises.

Étape 1 : Le Serrage (Clamping)

Avant que le matériau ne soit injecté, les deux moitiés du moule doivent être fermées de manière sécurisée. Une unité de serrage puissante pousse les moitiés du moule l'une contre l'autre avec une force suffisante pour maintenir leur étanchéité contre la pression de l'injection du plastique fondu.

Étape 2 : L'Injection

Les granulés de plastique bruts sont fondus puis injectés rapidement dans la cavité fermée du moule. La pression et la vitesse sont contrôlées avec précision pour garantir que la cavité est entièrement remplie avant que le matériau ne commence à se solidifier.

Étape 3 : Le Refroidissement

Une fois que la cavité du moule est remplie, le plastique fondu commence à refroidir et à se solidifier, prenant la forme du moule. Le temps de refroidissement est une partie critique du cycle, car il dicte les propriétés finales et la stabilité dimensionnelle de la pièce.

Étape 4 : L'Éjection

Après que la pièce a suffisamment refroidi, le moule s'ouvre. Un mécanisme d'éjection, utilisant généralement des broches ou des plaques, pousse la pièce solidifiée hors de la cavité du moule, complétant ainsi le cycle et préparant le moule pour la prochaine injection.

Au-delà des Plastiques : Le Moulage des Métaux et des Céramiques

Lorsqu'il s'agit de métaux ou de céramiques, le processus change fondamentalement. Bien qu'il puisse commencer par une étape d'injection, il nécessite des processus thermiques ultérieurs pour créer une pièce solide et dense à partir d'une matière première en poudre.

Le Processus : Moulage par Injection de Métal (MIM)

Le Moulage par Injection de Métal (MIM) est un processus en plusieurs étapes pour la création de pièces métalliques complexes.

Premièrement, une poudre métallique fine est mélangée à un liant polymère pour créer une matière première. Ce mélange est ensuite injecté dans un moule, tout comme le plastique. La « pièce verte » résultante est ensuite transférée dans un four où le liant est éliminé (déliantage), laissant une structure métallique poreuse.

Enfin, cette pièce poreuse est chauffée à haute température dans un processus appelé frittage. Les particules métalliques fusionnent ensemble, provoquant le rétrécissement et la densification de la pièce jusqu'à son état solide final.

Le Processus : Compactage de Poudre et Frittage

Pour de nombreuses pièces en céramique ou en métal, le processus commence sans étape d'injection de matière fondue.

La matière première initiale, généralement une poudre, est d'abord préparée, parfois mélangée à un liant pour former une barbotine. Ce matériau est ensuite compacté sous une pression immense dans une matrice ou un moule pour former une « pièce verte ».

Cette pièce compactée est ensuite chauffée dans un four ou un four à température contrôlée pendant l'étape de frittage. La chaleur fusionne les particules individuelles, créant un produit final solide, résistant et cohésif.

Comprendre la Différence Clé : Le Frittage

Le frittage est l'étape critique qui distingue le moulage des métaux et des céramiques du moulage des plastiques. C'est un traitement thermique qui permet d'atteindre la densification sans faire fondre toute la pièce.

Qu'est-ce que le Frittage ?

Le frittage est le processus d'application de chaleur à une poudre compactée pour lier ses particules ensemble. La température est maintenue en dessous du point de fusion complet du matériau.

Pendant ce processus, les atomes diffusent à travers les frontières des particules, les amenant à fusionner et créant une seule pièce solide. Cela provoque le rétrécissement de la pièce à mesure que les vides entre les particules sont éliminés.

Pourquoi est-ce Nécessaire ?

Les métaux et les céramiques ont des points de fusion extrêmement élevés, ce qui rend difficile et énergivore leur traitement à l'état entièrement fondu comme les plastiques.

Le frittage permet la création de pièces denses et solides à partir de ces matériaux à des températures plus basses. Il offre une manière pratique et efficace de fabriquer des formes complexes qui seraient autrement difficiles à couler ou à usiner.

Faire le Bon Choix pour Votre Matériau

Votre choix de matériau dicte les étapes spécifiques que votre processus de moulage nécessitera.

- Si votre objectif principal est de travailler avec des thermoplastiques : Le processus est le cycle standard en quatre étapes : serrage, injection, refroidissement et éjection.

- Si votre objectif principal est de créer des pièces métalliques complexes : Vous utiliserez le Moulage par Injection de Métal (MIM), qui implique l'injection avec un liant, suivie du déliantage et du frittage.

- Si votre objectif principal est de commencer avec une poudre de métal ou de céramique : Votre processus impliquera le compactage de la poudre en une forme, puis son frittage pour créer la pièce solide finale.

Comprendre ces voies distinctes est la clé pour transformer avec succès la matière première en un composant fini.

Tableau Récapitulatif :

| Type de Processus | Étapes Clés | Matériaux Principaux |

|---|---|---|

| Moulage par Injection de Thermoplastiques | Serrage, Injection, Refroidissement, Éjection | Plastiques |

| Moulage par Injection de Métal (MIM) | Injection, Déliantage, Frittage | Métaux |

| Compactage de Poudre et Frittage | Compactage, Frittage | Métaux, Céramiques |

Prêt à optimiser votre processus de moulage ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour tous vos besoins en moulage. Que vous travailliez avec des plastiques, des métaux ou des céramiques, nos solutions garantissent précision, efficacité et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences spécifiques de votre laboratoire et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Moule de presse infrarouge de laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Quelles sont les fonctions des manchons d'isolation en PTFE dans les moules de batteries à état solide ? Améliorer la précision de l'assemblage des batteries

- Qu'est-ce qu'un moule « three-up » ? Boostez l'efficacité de la production avec des outils multi-empreintes

- Quelle est la fonction des moules en graphite dans le pressage à chaud sous vide de Cu/WC ? Optimisez votre processus de frittage de composites

- Quel rôle les poinçons ou matrices en graphite jouent-ils dans le frittage du tungstène-titane ? Maîtriser l'efficacité du pressage à chaud sous vide

- Quels sont les inconvénients du moule à trois plaques ? Coûts plus élevés, complexité et maintenance

- Comment les moules de pression spécialisés aident-ils dans les tests électrochimiques des batteries à état solide ? Perspectives d'experts

- Quelle est la fonction des moules en graphite de haute pureté dans le frittage par pressage à chaud sous vide ? Obtenir des composites ZrC-SiC denses

- Comment une matrice de pression en acier inoxydable garantit-elle la qualité de la couche d'électrolyte ? Optimisez l'assemblage de batteries de précision