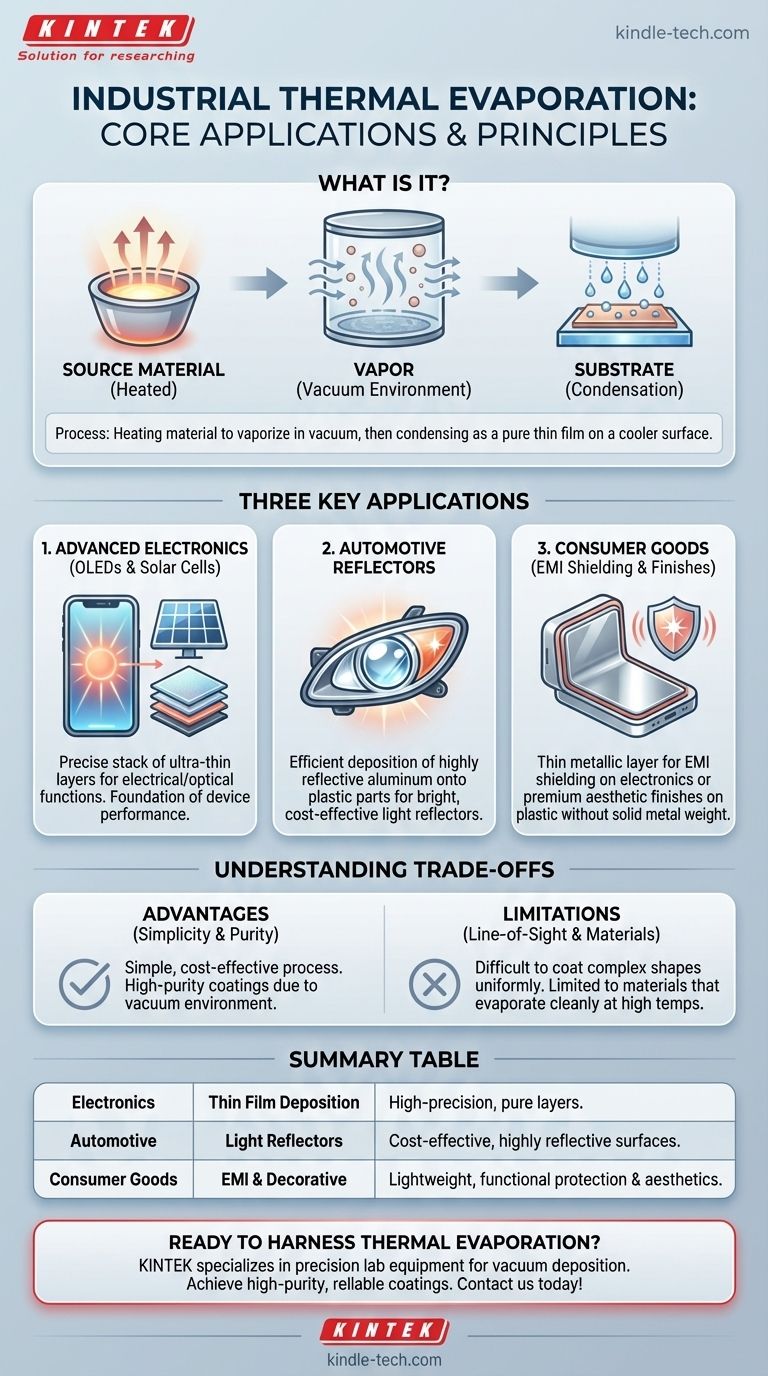

L'évaporation est une pierre angulaire de la fabrication moderne, permettant la création de tout, des composants électroniques avancés aux pièces automobiles protectrices et aux finitions décoratives haut de gamme. Trois applications industrielles clés comprennent le dépôt de films minces pour les écrans OLED et les cellules solaires, la création de réflecteurs de lumière pour l'industrie automobile et l'application de revêtements métalliques sur les biens de consommation pour le blindage EMI ou l'attrait esthétique.

À la base, l'évaporation industrielle ne consiste pas à sécher simplement. Il s'agit d'une technique sophistiquée de dépôt en phase vapeur utilisée pour appliquer des films ultra-minces et de haute pureté d'un matériau sur une surface, conférant à ce produit des propriétés optiques, électriques ou esthétiques spécifiques.

Qu'est-ce que l'évaporation thermique industrielle ?

Le terme « évaporation » dans un contexte industriel fait presque toujours référence à l'évaporation thermique. Il s'agit d'un type spécifique de dépôt physique en phase vapeur (PVD), un processus permettant de créer des revêtements haute performance.

Le principe de base : Chauffage et vaporisation

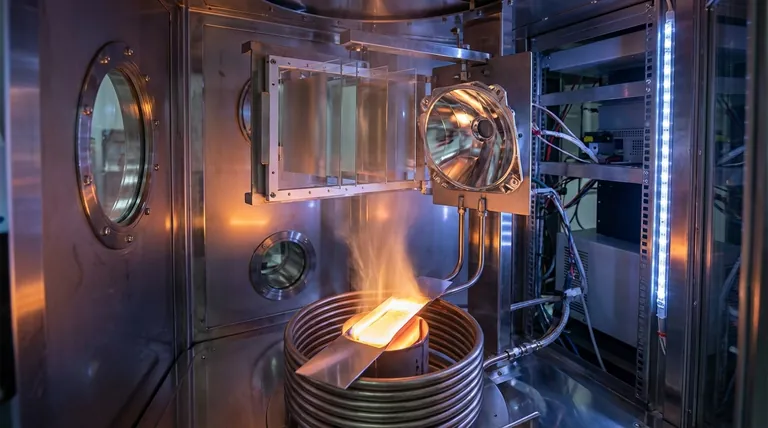

Le processus commence par le placement d'un matériau source, tel qu'un métal comme l'aluminium, dans une chambre à vide poussé. Ce matériau est ensuite chauffé jusqu'à ce qu'il s'évapore, passant de l'état solide à l'état gazeux ou vapeur.

Le processus de dépôt : Condensation sur un substrat

Cette vapeur voyage ensuite à travers le vide et entre en contact avec un objet plus froid, connu sous le nom de substrat. Au contact, la vapeur se recondense rapidement à l'état solide, formant un film très mince et uniforme sur la surface du substrat.

Pourquoi un vide est essentiel

L'ensemble du processus doit se dérouler sous vide pour deux raisons cruciales. Premièrement, le vide garantit que le matériau vaporisé reste pur et ne réagit pas avec l'air. Deuxièmement, il permet aux molécules de vapeur de voyager en ligne droite directement vers le substrat, assurant un revêtement propre et direct.

Un examen plus approfondi des applications clés

L'évaporation thermique est appréciée pour sa polyvalence, permettant une large gamme de produits dans différents secteurs.

Application 1 : Électronique avancée (OLED et cellules solaires)

Dans des dispositifs tels que les écrans OLED et les cellules solaires, les performances dépendent d'un empilement précis de couches de matériaux incroyablement minces. L'évaporation thermique est utilisée pour déposer ces couches, chacune ayant une fonction électrique ou optique spécifique, constituant la base des performances de l'appareil.

Application 2 : Réflecteurs de lumière automobiles

La surface brillante, semblable à un miroir, à l'intérieur d'un phare de voiture n'est pas du métal poli. Il s'agit généralement d'une pièce en plastique recouverte d'une fine couche hautement réfléchissante d'aluminium appliquée par évaporation thermique. Ce processus est efficace, rentable et crée une surface réfléchissante parfaite.

Application 3 : Blindage EMI/RFI et finitions décoratives

De nombreux boîtiers électroniques en plastique sont recouverts d'une fine couche de métal pour assurer le blindage contre les interférences électromagnétiques (EMI), protégeant les composants sensibles à l'intérieur. Le même processus est également utilisé à des fins purement décoratives, comme donner à un capuchon cosmétique en plastique un aspect métallique haut de gamme sans le coût ou le poids du métal massif.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas la solution à tous les défis. Il est important de comprendre ses avantages et ses limites.

Avantage : Simplicité et pureté

Comparé à d'autres méthodes de dépôt, l'évaporation thermique est un processus relativement simple et rentable. Parce qu'il se déroule sous vide, il produit des revêtements de très haute pureté.

Limite : Dépôt en ligne de visée

La vapeur voyage en ligne droite de la source au substrat. Il est donc difficile de revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées sans une rotation sophistiquée de la pièce.

Limite : Contraintes matérielles

Le processus est mieux adapté aux matériaux qui s'évaporent proprement à haute température. Les matériaux qui se décomposent ou réagissent lorsqu'ils sont chauffés ne peuvent pas être déposés efficacement par cette méthode.

Faire le bon choix pour votre objectif

Pour appliquer ces connaissances, considérez l'objectif principal du revêtement.

- Si votre objectif principal est l'électronique de haute précision : L'évaporation est une technologie critique pour construire les structures fonctionnelles en couches dans des composants tels que les OLED et les cellules solaires.

- Si votre objectif principal est des surfaces fonctionnelles à grand volume : Le processus est idéal et rentable pour créer des revêtements réfléchissants ou conducteurs pour les pièces automobiles, aérospatiales ou médicales.

- Si votre objectif principal est des finitions esthétiques et rentables : Il offre un aspect métallique haut de gamme pour les biens de consommation sans la dépense et le poids de l'utilisation de métal massif.

En fin de compte, l'évaporation thermique démontre comment un principe physique fondamental est exploité pour créer les produits sophistiqués et fiables que nous utilisons tous les jours.

Tableau récapitulatif :

| Application | Secteur | Avantage clé |

|---|---|---|

| Dépôt de films minces | Électronique (OLED, cellules solaires) | Couches de haute précision et pures pour la performance de l'appareil |

| Réflecteurs de lumière | Automobile | Surfaces hautement réfléchissantes et rentables |

| Blindage EMI et revêtements décoratifs | Biens de consommation | Protection légère, esthétique et fonctionnelle |

Prêt à exploiter la puissance de l'évaporation thermique pour vos projets ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus de dépôt sous vide. Que vous développiez des composants électroniques avancés, des pièces automobiles ou des biens de consommation, notre expertise garantit que vous obtenez des revêtements fiables et de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de fabrication !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté