À la base, un mélangeur de caoutchouc est une machine industrielle robuste conçue pour mélanger les polymères de caoutchouc bruts avec une variété d'additifs tels que des charges, des huiles et des produits chimiques. Il utilise une force mécanique intense provenant de rotors internes pour décomposer le caoutchouc dur et disperser minutieusement ces ingrédients, créant un matériau uniforme et homogène connu sous le nom de composé de caoutchouc.

L'objectif d'un mélangeur de caoutchouc va au-delà du simple mélange. Il modifie fondamentalement les propriétés physiques du caoutchouc, en utilisant la chaleur et une force de cisaillement élevée pour réduire sa viscosité. Cela permet au caoutchouc, qui devient liquide, d'« enrober » et d'encapsuler complètement chaque particule d'additif, ce qui est la base absolue d'un produit final durable et cohérent.

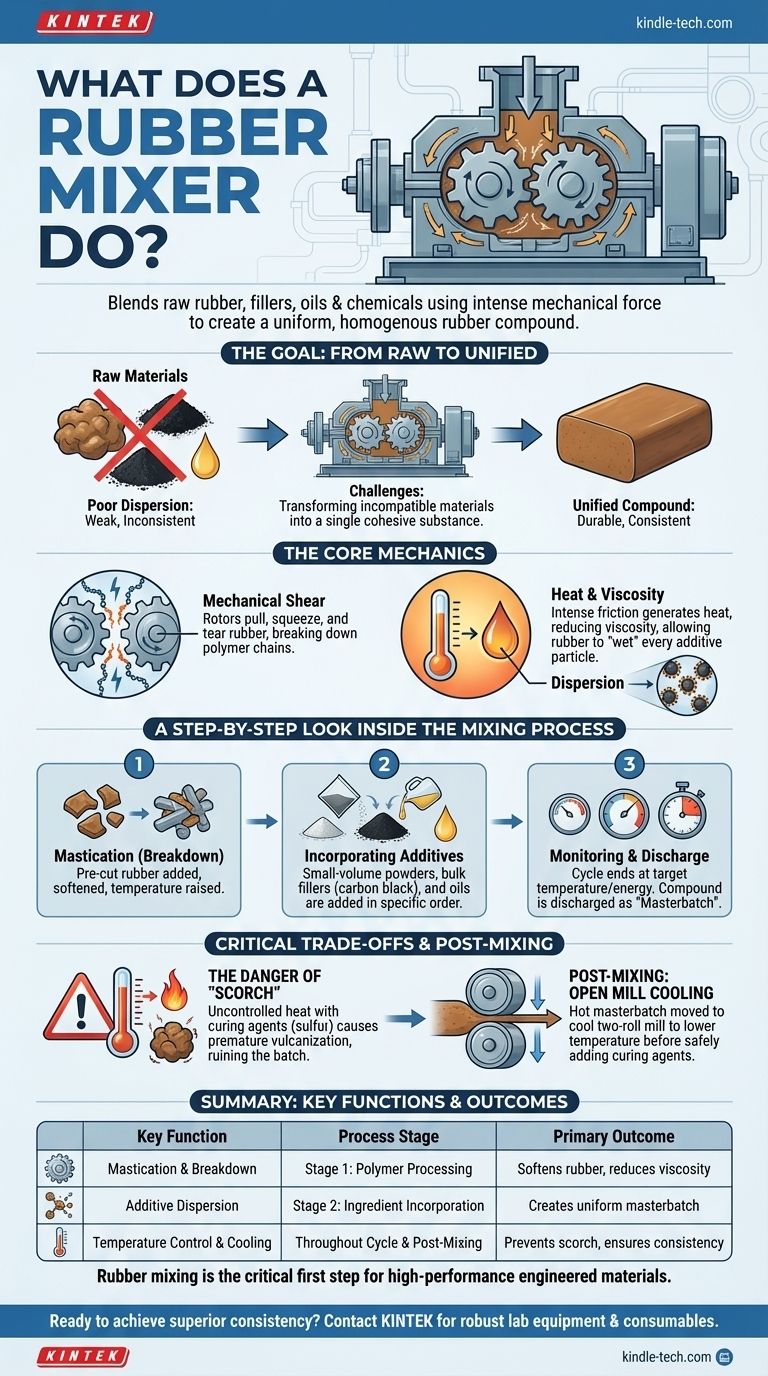

L'Objectif : Des Ingrédients Bruts à un Composé Unifié

Le défi dans la production de caoutchouc est de transformer un tas de matériaux séparés et incompatibles — caoutchouc brut collant, poudres noires fines et huiles glissantes — en une substance unique et cohésive dotée de propriétés d'ingénierie prévisibles.

Le Problème d'une Mauvaise Dispersion

Le simple fait de remuer ces ingrédients ensemble produirait un grumeau inutilisable. Les additifs seraient distribués de manière inégale, créant des points faibles et des incohérences. Le produit final céderait sous la contrainte car sa structure interne ne serait pas uniforme.

Le Rôle du Cisaillement Mécanique

Un mélangeur interne résout ce problème grâce à deux rotors puissants de forme spéciale à l'intérieur d'une chambre fermée. Lorsque les rotors tournent, ils tirent, pressent et déchirent continuellement le caoutchouc. Cette action mécanique intense, connue sous le nom de cisaillement, décompose physiquement les chaînes de polymères dures.

L'Importance de la Chaleur et de la Viscosité

Cette action de cisaillement agressive génère une friction et une chaleur importantes. À mesure que la température du caoutchouc augmente, sa viscosité (résistance à l'écoulement) diminue considérablement. Le caoutchouc rigide et solide devient une masse épaisse et malléable.

Cet état de faible viscosité est essentiel. Il améliore la mouillabilité du caoutchouc, lui permettant de s'écouler autour et de recouvrir la surface de chaque particule d'agent de mélange, garantissant qu'aucun grumeau de charge ne subsiste. Cela garantit une dispersion véritablement uniforme.

Un Aperçu Étape par Étape du Processus de Mélange

Le processus de mélange est une séquence soigneusement contrôlée et chronométrée. L'ordre dans lequel les ingrédients sont ajoutés n'est pas arbitraire ; il est conçu pour des résultats optimaux.

Étape 1 : Décomposition du Polymère

D'abord, des morceaux pré-coupés de caoutchouc brut sont ajoutés au mélangeur préchauffé. Les rotors travaillent sur le caoutchouc seul pendant une courte période. Cette étape initiale, appelée mastication, décompose la structure moléculaire du polymère et commence à augmenter sa température.

Étape 2 : Incorporation des Additifs

Une fois le caoutchouc ramolli, les autres ingrédients sont ajoutés dans un ordre spécifique. Les poudres de petit volume (comme les antioxydants protecteurs) sont souvent ajoutées en premier, suivies des charges en vrac comme le noir de carbone. Enfin, les plastifiants liquides et les huiles de traitement sont introduits pour compléter le cycle de mélange.

Étape 3 : Surveillance du « Masterbatch »

Tout au long de ce processus, des paramètres critiques sont constamment surveillés : temps de mélange, vitesse des rotors, pression de la chambre et, surtout, température et consommation d'énergie. Le cycle se termine lorsque le composé atteint une température ou un niveau d'énergie cible, indiquant que la dispersion est complète. Le composé résultant est ensuite déchargé.

Comprendre les Compromis Critiques

L'ensemble du processus est un exercice d'équilibre, tournant principalement autour de la température. Bien que la chaleur soit nécessaire au mélange, une chaleur incontrôlée peut ruiner tout le lot.

Le Danger du « Brûlage » (Scorch)

Le seul ingrédient délibérément omis du mélangeur interne à haute température est l'agent de vulcanisation, le plus souvent le soufre. Si le soufre était présent aux températures élevées à l'intérieur du mélangeur, il déclencherait la vulcanisation — le processus chimique qui durcit définitivement le caoutchouc.

Ce durcissement prématuré, connu sous le nom de brûlage (scorch), rendrait le composé inutilisable, car il ne pourrait plus être façonné ou moulé.

L'Étape Post-Mélange : Traitement sur Calandre Ouverte

Pour éviter le brûlage, le lot chaud de caoutchouc (maintenant appelé « masterbatch ») est déchargé du mélangeur interne et transféré vers une calandre ouverte (open mill) à deux cylindres, plus froide. Là, le composé passe entre les cylindres pour le refroidir.

Ce n'est qu'une fois que la température est tombée en toute sécurité en dessous d'un seuil spécifique (par exemple, 110 °C) que le soufre est ajouté et mélangé doucement. Le caoutchouc est ensuite mis en feuille, refroidi et stocké pour une utilisation ultérieure dans le moulage ou l'extrusion.

Faire le Bon Choix pour Votre Objectif

Comprendre ce processus est essentiel pour contrôler la qualité et la performance de tout produit à base de caoutchouc.

- Si votre objectif principal est la cohérence du matériau : Le contrôle rigoureux du cycle de mélange — temps, température et énergie — est ce qui garantit que chaque lot possède des propriétés physiques identiques.

- Si votre objectif principal est la durabilité du produit : Une dispersion correcte du noir de carbone, obtenue uniquement par un mélange à cisaillement élevé, est ce qui confère au produit fini sa résistance, sa résistance à l'abrasion et sa robustesse.

- Si votre objectif principal est l'efficacité du processus : Séparer le mélange à chaud du masterbatch de l'ajout de soufre à froid sur une calandre ouverte est la technique fondamentale pour éviter le brûlage coûteux qui génère des rebuts.

En fin de compte, le mélangeur de caoutchouc est la première étape cruciale qui transforme une simple liste d'ingrédients en un matériau technique complexe et haute performance.

Tableau Récapitulatif :

| Fonction Clé | Étape du Processus | Résultat Principal |

|---|---|---|

| Mastication et Décomposition | Étape 1 : Traitement du Polymère | Ramollit le caoutchouc et réduit la viscosité |

| Dispersion des Additifs | Étape 2 : Incorporation des Ingrédients | Crée un masterbatch uniforme et homogène |

| Contrôle de la Température et de l'Énergie | Tout au long du Cycle | Prévient le brûlage et assure la cohérence du lot |

| Refroidissement Post-Mélange | Traitement sur Calandre Ouverte | Incorpore en toute sécurité les agents de vulcanisation comme le soufre |

Prêt à obtenir une cohérence et une durabilité supérieures des matériaux dans votre production de caoutchouc ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables pour des tests et développements de matériaux précis. Que vous optimisiez votre cycle de mélange ou que vous augmentiez la production, nos solutions vous aident à garantir que chaque lot répond à vos spécifications exactes.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont notre expertise peut améliorer votre efficacité de processus et la qualité de vos produits.

Guide Visuel

Produits associés

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Agitateur orbital oscillant de laboratoire

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quel est le rôle de l'équipement d'agitation de laboratoire dans la préparation des nZVI ? Obtenir des suspensions nano stables et uniformes

- Quelle est la fonction d'un agitateur de laboratoire lors d'expériences d'adsorption par lots ? Optimisation de la recherche cinétique sur les cendres volantes

- Quel est le but principal de l'utilisation d'un agitateur orbital lors de l'adsorption d'ions métalliques ? Optimiser les performances des PAF

- Comment un système d'agitation à haute efficacité aborde-t-il les défis techniques de la viscosité des solvants ? Maîtriser le prétraitement.

- Quel rôle jouent les équipements d'agitation à haute vitesse dans les pré-cultures fongiques ? Optimisez votre fermentation en phase solide