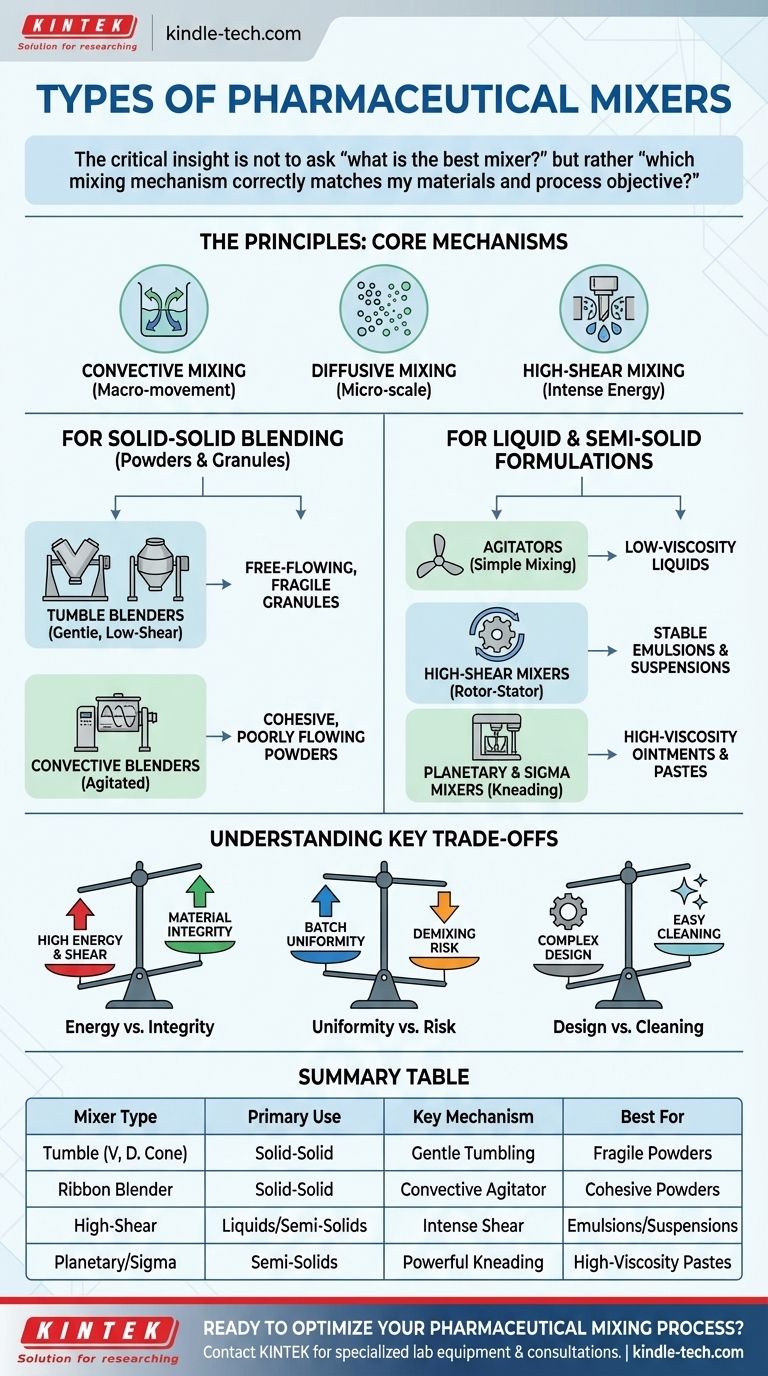

Dans l'industrie pharmaceutique, les mélangeurs ne constituent pas une seule catégorie d'équipement, mais une gamme diversifiée d'outils spécialisés, chacun conçu pour un objectif spécifique. Ils sont largement classés en fonction de l'état physique des matériaux mélangés — solides, liquides ou semi-solides — et du mécanisme physique qu'ils utilisent, tel que le culbutage, la convection ou la force de cisaillement élevée. Le choix dépend entièrement des propriétés des ingrédients et des caractéristiques souhaitées du produit final.

L'idée la plus critique n'est pas de demander « quel est le meilleur mélangeur ? » mais plutôt « quel mécanisme de mélange correspond correctement à mes matériaux et à mon objectif de processus ? » Le choix entre un mélangeur à culbutage doux pour les granulés fragiles et un mélangeur à cisaillement élevé pour une émulsion stable est fondamental pour obtenir la qualité et l'efficacité du produit.

Les principes : comment fonctionnent les mélangeurs pharmaceutiques

Avant de comparer des modèles spécifiques, il est essentiel de comprendre les mécanismes fondamentaux qui animent le processus de mélange. L'efficacité de tout mélangeur est déterminée par sa capacité à employer un ou plusieurs de ces principes.

Mélange par convection

Il s'agit du mouvement macroscopique de grands groupes de particules d'un endroit à un autre à l'intérieur du mélangeur. Il est réalisé par des pales, des lames ou la rotation de l'ensemble du récipient, ce qui entraîne un mélange en vrac rapide.

Mélange par diffusion

Également appelé mélange par cisaillement, cela se produit à une échelle plus petite. Il implique le mouvement de particules individuelles les unes sur les autres, ce qui est crucial pour obtenir un degré d'uniformité élevé, en particulier dans les mélanges de poudres.

Mélange à cisaillement élevé

Ce mécanisme implique une énergie mécanique intense pour décomposer les particules, les gouttelettes ou les agglomérats. Un rotor se déplaçant à grande vitesse à l'intérieur d'un stator fixe crée un cisaillement hydraulique, essentiel pour créer des émulsions, des suspensions et des dispersions fines stables.

Types courants de mélangeurs pharmaceutiques

Les mélangeurs sont mieux compris en les regroupant en fonction du type de formulation pour lequel ils sont conçus.

Pour le mélange solide-solide (poudres et granulés)

Ceux-ci sont utilisés pour créer des mélanges uniformes de poudres sèches, ce qui constitue une étape fondamentale pour la fabrication de comprimés et de gélules.

-

Mélangeurs à culbutage (Tumble Blenders) : Ces mélangeurs ont un entraînement stationnaire qui fait tourner l'ensemble du récipient, provoquant la cascade et le mélange des matériaux. Ils sont connus pour leur mélange doux et à faible cisaillement, ce qui les rend idéaux pour les granulés à écoulement libre, denses ou fragiles.

- Mélangeur en V : Composé de deux cylindres joints. Lorsqu'il tourne, le lot est continuellement divisé et combiné, favorisant le mélange par diffusion.

- Mélangeur à double cône : Une conception simple, facile à nettoyer, qui offre un mélange doux lorsque le matériau s'écoule d'un cône à l'autre.

- Mélangeur octogonal : Comme son nom l'indique, sa forme octogonale offre plus de surfaces qu'un mélangeur en V, lui permettant de traiter de plus grands volumes de matériaux dans un encombrement physique plus petit.

-

Mélangeurs par convection (Mélangeurs à agitateur) : Ces mélangeurs ont une coque fixe et un agitateur interne mobile (comme un ruban ou une pale) qui déplace le matériau. Ils sont plus efficaces que les mélangeurs à culbutage pour les poudres cohésives ou à faible écoulement.

- Mélangeur à ruban : Une auge horizontale en forme de U contient un ruban hélicoïdal double qui déplace le matériau à la fois radialement et latéralement. Il est très efficace pour le mélange de poudres.

Pour les formulations liquides et semi-solides

Ces mélangeurs sont conçus pour traiter tout, des solutions à faible viscosité aux onguents et pâtes à haute viscosité.

-

Agitateurs : C'est le type le plus courant pour le mélange liquide-liquide ou la dissolution de solides dans des liquides. Des hélices ou des turbines simples sont montées sur un arbre à l'intérieur d'un réservoir pour créer un vortex et assurer un mouvement en vrac.

-

Mélangeurs à cisaillement élevé (Rotor-Stator) : Essentiels pour créer des émulsions et des suspensions. Un rotor à grande vitesse génère un cisaillement mécanique et hydraulique intense, décomposant les gouttelettes et les particules pour créer un mélange stable et homogène.

-

Mélangeurs planétaires et à lame Sigma : Utilisés pour les applications les plus difficiles : les semi-solides à haute viscosité comme les onguents, les crèmes et les granulés humides. De puissantes lames se déplacent à travers le matériau selon un mouvement planétaire ou en forme de « sigma » pour pétrir et plier la masse épaisse, assurant une dispersion complète.

Comprendre les compromis clés

La sélection d'un mélangeur implique de trouver un équilibre entre l'efficacité, la qualité du produit et les contraintes opérationnelles. Aucune conception unique n'est supérieure dans tous les aspects.

Énergie de mélange contre intégrité du matériau

Les mélangeurs à cisaillement élevé sont rapides et efficaces pour l'homogénéisation, mais peuvent générer une chaleur importante et endommager les ingrédients pharmaceutiques actifs (IPA) fragiles ou thermosensibles. Les mélangeurs à culbutage sont extrêmement doux mais peuvent être inefficaces pour les poudres cohésives ou nécessiter des temps de mélange plus longs.

Uniformité du lot contre risque de dé-mélange

Bien que les mélangeurs par convection (comme les mélangeurs à ruban) soient rapides, ils peuvent créer un cisaillement qui provoque la ségrégation (dé-mélange) des particules de tailles ou de densités différentes. Les mélangeurs à culbutage offrent souvent un mélange final plus uniforme pour ces types de matériaux, bien qu'ils puissent prendre plus de temps.

Facilité de nettoyage et de validation

Les conceptions plus simples avec des surfaces lisses, comme les mélangeurs à double cône et en V, sont beaucoup plus faciles à nettoyer et à valider. C'est une considération cruciale dans la fabrication pharmaceutique pour prévenir la contamination croisée. Les agitateurs complexes dans les mélangeurs à ruban ou planétaires ont plus de pièces en contact et peuvent être difficiles à nettoyer en profondeur.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les objectifs spécifiques de votre processus de formulation.

- Si votre objectif principal est le mélange doux de poudres fragiles à écoulement libre : Un mélangeur à culbutage (en V, à double cône) est le choix standard pour assurer l'uniformité sans endommager les particules.

- Si votre objectif principal est de créer une émulsion ou une suspension stable à fines gouttelettes : Un mélangeur rotor-stator à cisaillement élevé est non négociable pour obtenir la réduction de taille de particule requise.

- Si votre objectif principal est de mélanger des pâtes, des onguents ou des masses humides très visqueuses : Un mélangeur planétaire ou à lame Sigma est nécessaire pour fournir l'action de pétrissage puissante requise.

- Si votre objectif principal est de mélanger des poudres qui sont cohésives ou qui ont un faible écoulement : Un mélangeur à ruban fournit le mouvement forcé nécessaire pour garantir un mélange homogène.

En fin de compte, le succès de la fabrication pharmaceutique repose sur la sélection de l'équipement qui applique les forces physiques appropriées à vos matériaux spécifiques.

Tableau récapitulatif :

| Type de mélangeur | Utilisation principale | Mécanisme clé | Idéal pour |

|---|---|---|---|

| Mélangeurs à culbutage (V, Double Cône) | Mélange solide-solide | Culbutage doux, mélange par diffusion | Poudres et granulés fragiles à écoulement libre |

| Mélangeur à ruban | Mélange solide-solide | Mélange par convection avec un agitateur | Poudres cohésives ou à faible écoulement |

| Mélangeur à cisaillement élevé | Liquides et semi-solides | Cisaillement intense rotor-stator | Création d'émulsions et de suspensions stables |

| Mélangeur planétaire/Sigma | Semi-solides | Action de pétrissage et de pliage puissante | Crèmes, onguents et pâtes à haute viscosité |

Prêt à optimiser votre processus de mélange pharmaceutique ?

Choisir le bon mélangeur est essentiel pour la qualité, l'efficacité et la conformité de votre produit. Les experts de KINTEK sont là pour vous aider à naviguer dans ces décisions essentielles.

Nous fournissons des équipements de laboratoire spécialisés et des consommables pour répondre à vos besoins pharmaceutiques précis. Que vous développiez une nouvelle forme posologique solide, une émulsion stable ou une crème à haute viscosité, nous pouvons vous mettre en relation avec la technologie de mélange idéale pour votre application.

Laissez-nous vous aider à atteindre une homogénéité parfaite et un succès de mise à l'échelle.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent améliorer l'efficacité et le rendement de votre laboratoire.

Guide Visuel

Produits associés

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Agitateur orbital oscillant de laboratoire

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quelles sont les fonctions des centrifugeuses de laboratoire et des homogénéisateurs à haut cisaillement ? Optimisez vos composites nano-modifiés

- Quelle est la fonction de l'équipement de dispersion à haut cisaillement dans les nanocomposites résistants à la couronne ? Améliorez votre isolation

- Quels sont les avantages de l'utilisation d'un homogénéisateur à haut cisaillement pour les revêtements BED/GMA ? Obtenir une nano-dispersion supérieure

- Pourquoi les dispositifs d'agitation ou d'homogénéisation sont-ils essentiels dans l'inversion de phase ? Obtenir une dispersion parfaite des membranes photocatalytiques

- Pourquoi les homogénéisateurs à cisaillement élevé ou à ultrasons sont-ils nécessaires pour les nanocomposites MMT ? Libérez le véritable nano-renforcement