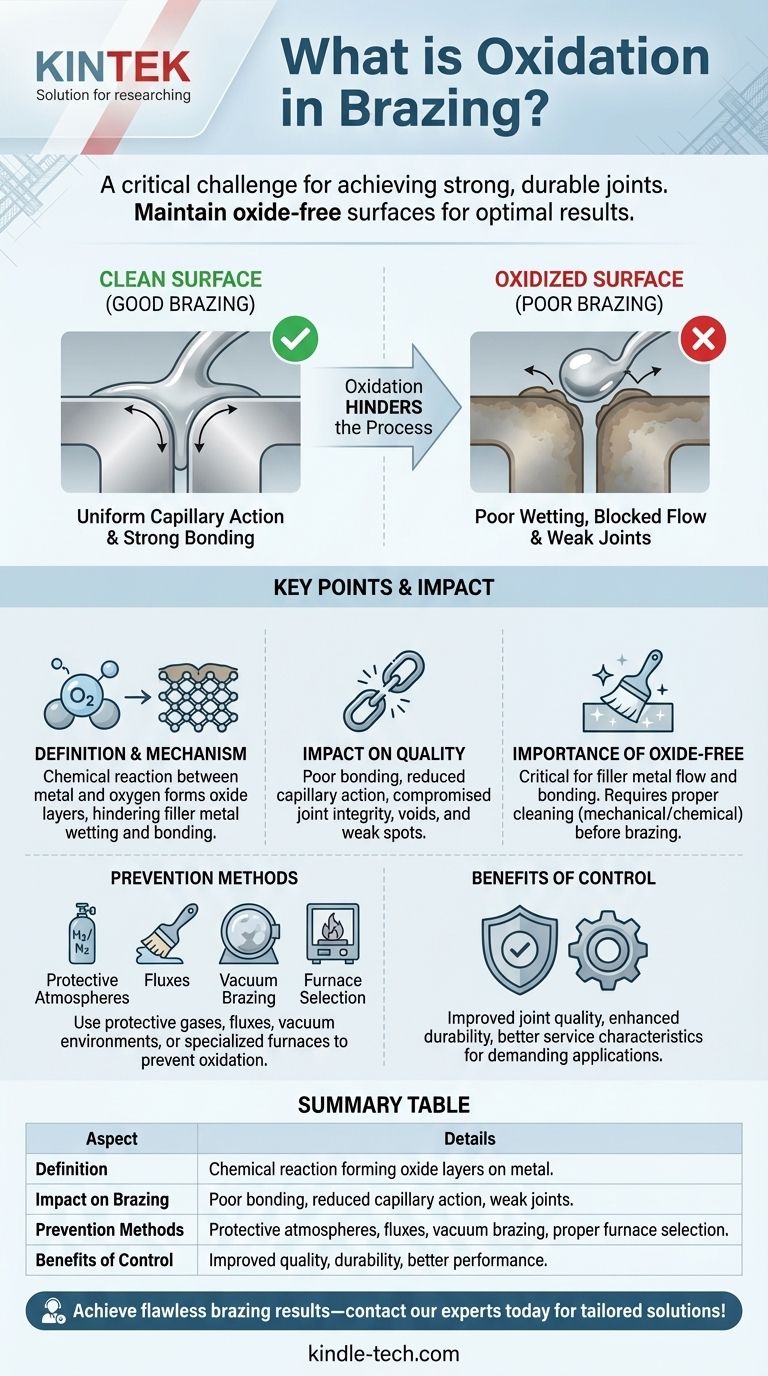

Le brasage est un processus d'assemblage de métaux qui implique la fusion d'un métal d'apport et sa répartition entre deux ou plusieurs pièces ajustées par action capillaire. L'un des défis critiques du brasage est l'oxydation, qui se produit lorsque les surfaces métalliques réagissent avec l'oxygène, formant des couches d'oxyde. Ces couches d'oxyde peuvent considérablement entraver le processus de brasage en empêchant le métal d'apport de se lier ou de s'écouler correctement sur les surfaces. Pour obtenir un joint brasé solide et durable, il est essentiel de maintenir des surfaces exemptes d'oxyde. Cela peut être accompli par un nettoyage approprié, l'utilisation d'atmosphères protectrices (telles que l'hydrogène) et la sélection de types de fours appropriés. Comprendre et contrôler l'oxydation est vital pour assurer l'intégrité et la performance des composants brasés.

Points clés expliqués :

-

Définition de l'oxydation en brasage

- L'oxydation fait référence à la réaction chimique entre les surfaces métalliques et l'oxygène, entraînant la formation de couches d'oxyde.

- Pendant le brasage, ces couches d'oxyde peuvent empêcher le métal d'apport de mouiller et de se lier efficacement au métal de base, ce qui conduit à des joints faibles ou incomplets.

- L'oxydation est particulièrement problématique car elle perturbe l'action capillaire nécessaire pour que le métal d'apport s'écoule uniformément entre les pièces.

-

Impact de l'oxydation sur la qualité du brasage

- Mauvaise liaison : Les couches d'oxyde agissent comme des barrières, empêchant le métal d'apport d'adhérer correctement au métal de base.

- Action capillaire réduite : Une action capillaire uniforme, essentielle pour répartir le métal d'apport de manière égale, ne peut se produire que sur des surfaces propres et exemptes d'oxyde.

- Intégrité du joint compromise : L'oxydation peut entraîner des vides, des points faibles ou des joints incomplets, réduisant la durabilité et les performances de la pièce finie.

-

Importance des surfaces exemptes d'oxyde

- Les surfaces exemptes d'oxyde sont essentielles pour garantir que le métal d'apport puisse s'écouler et se lier efficacement.

- Des surfaces propres, exemptes de graisse, d'huile, de saleté et d'oxydes sont nécessaires pour obtenir une action capillaire uniforme et des joints brasés solides.

- Une préparation de surface appropriée, telle qu'un nettoyage mécanique ou des traitements chimiques, est souvent requise avant le brasage pour éliminer les contaminants et les oxydes.

-

Méthodes de prévention de l'oxydation pendant le brasage

- Atmosphères protectrices : L'utilisation de gaz comme l'hydrogène ou des gaz inertes (par exemple, l'argon ou l'azote) dans le four de brasage peut prévenir l'oxydation en déplaçant l'oxygène.

- Flux : Des flux chimiques peuvent être appliqués pour dissoudre ou prévenir la formation d'oxydes pendant le processus de brasage.

- Brasage sous vide : Cette méthode élimine entièrement l'oxygène en effectuant le processus de brasage dans un environnement sous vide, garantissant des surfaces exemptes d'oxyde.

- Sélection du four : Le type de four utilisé peut influencer la capacité à maintenir un environnement sans oxyde. Par exemple, les fours de brasage à l'hydrogène sont efficaces pour réduire les oxydes de surface.

-

Avantages du contrôle de l'oxydation

- Qualité de joint améliorée : La réduction ou l'élimination des oxydes se traduit par des joints brasés plus propres, plus solides et plus fiables.

- Durabilité accrue : Les joints exempts d'oxyde sont moins sujets aux défaillances, améliorant la longévité et les performances de la pièce finie.

- Meilleures caractéristiques de service : Les pièces brasées dans des environnements contrôlés présentent des propriétés mécaniques et thermiques supérieures, ce qui les rend adaptées aux applications exigeantes.

En comprenant le rôle de l'oxydation dans le brasage et en mettant en œuvre des stratégies pour la prévenir, les fabricants peuvent obtenir des joints brasés durables et de haute qualité qui répondent aux exigences de performance de diverses industries.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Définition | Réaction chimique entre le métal et l'oxygène, formant des couches d'oxyde. |

| Impact sur le brasage | Mauvaise liaison, action capillaire réduite, intégrité du joint compromise. |

| Méthodes de prévention | Atmosphères protectrices, flux, brasage sous vide, sélection appropriée du four. |

| Avantages du contrôle | Qualité de joint améliorée, durabilité accrue, meilleures caractéristiques de service. |

Obtenez des résultats de brasage impeccables – contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels sont les dangers des gaz inertes ? La menace silencieuse et indétectable du déplacement de l'oxygène

- Pourquoi le recuit sous hydrogène est-il important ? Obtenez des pièces métalliques brillantes et sans contraintes

- Quelle fonction le four à atmosphère à haute température remplit-il dans l'activation de Aux/TiO2 ? Maîtrise de la précision des catalyseurs

- Qu'est-ce qu'un four à cornue pour le traitement thermique ? Obtenez un contrôle atmosphérique supérieur pour vos matériaux

- Quels sont les deux types d'atmosphères exothermiques et leurs applications ? Atmosphères riches vs. pauvres expliquées

- Comment un four à atmosphère contrôlée garantit-il la qualité de la synthèse des nanotubes de BN ? Contrôle de précision pour les structures en gobelet empilé

- Quel type d'atmosphère les fours de frittage à haute température doivent-ils fournir ? Optimisation du frittage du carbure de bore

- Comment les fours à tube ou à boîte sous atmosphère facilitent-ils le frittage du LiFePO4 ? Optimiser les performances de la cathode de la batterie