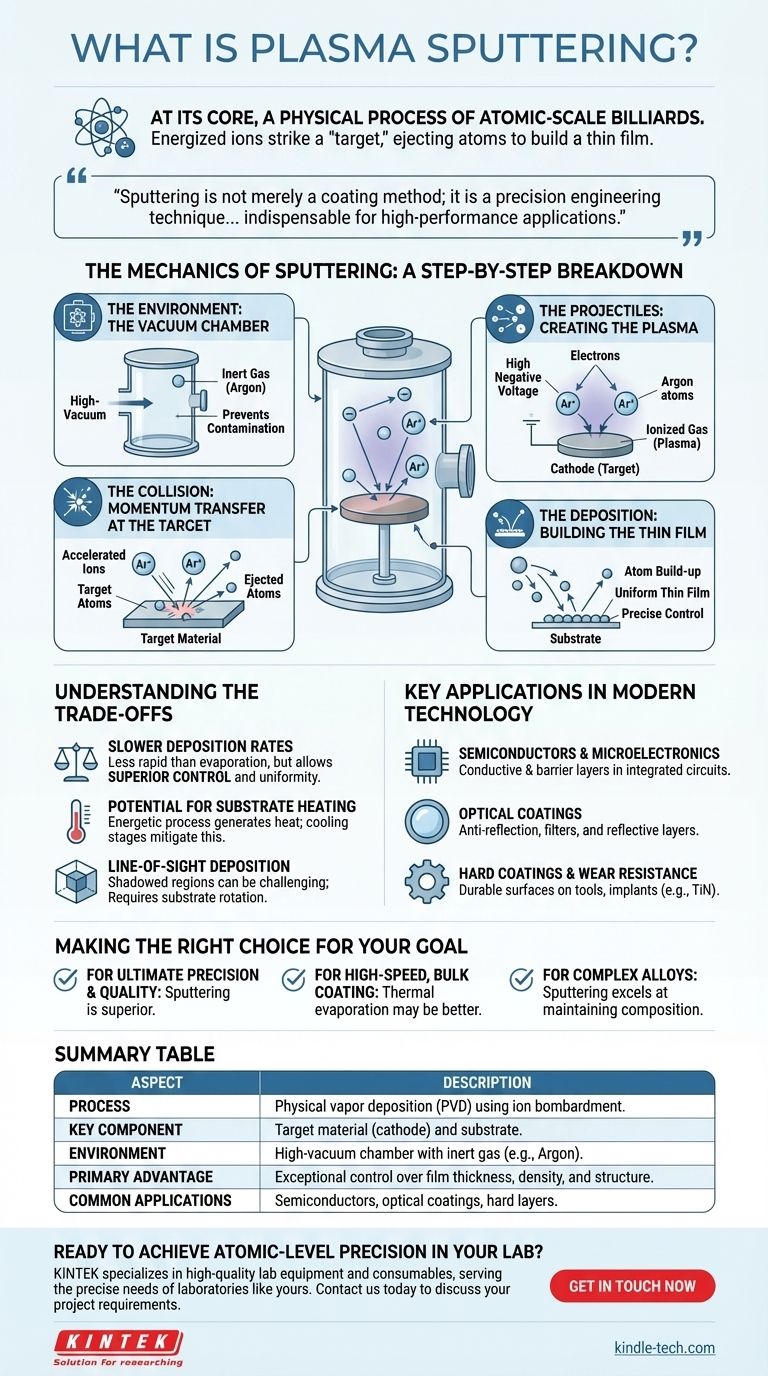

À la base, la pulvérisation cathodique par plasma est un processus physique de billard à l'échelle atomique. Dans une chambre à vide poussé, des ions énergisés sont accélérés pour frapper un matériau source solide, connu sous le nom de « cible ». Cette collision possède suffisamment de force pour expulser physiquement, ou « pulvériser », des atomes individuels de la cible, qui voyagent ensuite et se déposent sur un substrat, construisant une couche mince hautement uniforme et contrôlée.

La pulvérisation cathodique n'est pas seulement une méthode de revêtement ; c'est une technique d'ingénierie de précision. Sa valeur réside dans le contrôle exceptionnel qu'elle offre sur l'épaisseur, la densité et la structure d'un film au niveau atomique, ce qui la rend indispensable pour les applications haute performance.

La mécanique de la pulvérisation cathodique : une analyse étape par étape

Pour comprendre la pulvérisation cathodique, il est préférable de visualiser le processus comme une séquence d'événements se produisant dans un environnement sous vide spécialisé. Chaque étape est essentielle pour obtenir les propriétés finales souhaitées du film.

L'environnement : la chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé. Cela sert deux objectifs : empêcher les particules en suspension dans l'air de contaminer le film et permettre aux atomes pulvérisés de voyager de la cible au substrat sans entrer en collision avec d'autres molécules de gaz.

Une fois le vide établi, une petite quantité de gaz inerte, presque toujours de l'Argon, est introduite.

Les projectiles : la création du plasma

Une haute tension négative est appliquée au matériau cible, qui agit comme cathode. Ce champ électrique intense énergise les électrons libres dans la chambre.

Ces électrons énergétiques entrent en collision avec les atomes d'Argon neutres, arrachant un électron et créant des ions Argon chargés positivement (Ar+). Ce nuage de gaz ionisé est le plasma.

La collision : transfert de moment à la cible

Les ions Argon chargés positivement sont violemment accélérés vers la cible chargée négativement. Ils frappent la surface de la cible avec une énergie cinétique significative.

Cet impact transfère le moment de l'ion aux atomes de la cible, un peu comme une boule de choc frappant un râtelier au billard. Si le transfert d'énergie est suffisant, il éjecte des atomes de la surface de la cible.

Le dépôt : construction de la couche mince

Les atomes éjectés, ou pulvérisés, du matériau cible traversent la chambre à vide. Ils finissent par frapper le substrat — le composant en cours de revêtement — et adhèrent à sa surface.

Avec le temps, des millions de ces atomes s'accumulent, couche par couche, pour former un film mince, dense et très uniforme. L'épaisseur peut être contrôlée avec une extrême précision, de quelques nanomètres à plusieurs micromètres.

Comprendre les compromis

Comme tout processus technique, la pulvérisation cathodique implique une série de compromis qui la rendent plus adaptée à certaines applications qu'à d'autres. Peser objectivement ces facteurs est essentiel pour faire le bon choix.

Taux de dépôt plus lents

Comparée à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique est généralement un processus plus lent. L'éjection atome par atome est intrinsèquement moins rapide que l'ébullition d'un matériau.

Cependant, cette lenteur est directement liée à sa plus grande force : le contrôle. Le taux plus lent permet la formation de films plus denses et plus uniformes avec une adhérence et une microstructure supérieures.

Potentiel de chauffage du substrat

Le bombardement énergétique et les processus de plasma peuvent transférer une quantité significative de chaleur au substrat. Cela peut être préoccupant lors du revêtement de matériaux sensibles à la température comme les plastiques.

Les systèmes de pulvérisation cathodique avancés utilisent des étages de refroidissement pour le substrat afin d'atténuer cet effet, mais cela reste un paramètre de processus critique à surveiller et à contrôler.

Dépôt en ligne de visée

Les atomes pulvérisés voyagent en ligne relativement droite de la cible au substrat. Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes avec des zones d'ombre.

Des techniques telles que la rotation du substrat et le mouvement planétaire sont utilisées pour surmonter cette limitation et assurer une couverture uniforme sur les surfaces non planes.

Applications clés dans la technologie moderne

La précision de la pulvérisation cathodique en a fait un processus fondamental dans la fabrication des produits les plus avancés que nous utilisons quotidiennement.

Semi-conducteurs et microélectronique

La pulvérisation cathodique est utilisée pour déposer les couches métalliques conductrices (interconnexions) et les couches barrières au sein des circuits intégrés. Sa capacité à créer des films purs, minces et uniformes est essentielle pour la performance fiable des puces.

Revêtements optiques

Le processus est idéal pour créer des revêtements antireflets sur les lentilles, des filtres pour des longueurs d'onde spécifiques de lumière et des couches réfléchissantes sur les miroirs et les CD. Le contrôle précis de l'épaisseur du film est directement lié à ses propriétés optiques.

Revêtements durs et résistance à l'usure

Des matériaux tels que le Nitrure de Titane (TiN) peuvent être pulvérisés sur des outils de coupe, des forets et des implants médicaux. Cela crée une surface extrêmement dure et résistante à l'usure qui prolonge considérablement la durée de vie du composant.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la précision ultime et la qualité du film : La pulvérisation cathodique est le choix supérieur pour créer des films denses, uniformes et adhérents avec une structure contrôlée.

- Si votre objectif principal est le revêtement en vrac à haute vitesse de matériaux simples : L'évaporation thermique peut être une alternative plus rentable et plus rapide.

- Si vous travaillez avec des alliages ou des composés complexes : La pulvérisation cathodique excelle à maintenir la composition du matériau d'origine (stœchiométrie) dans le film final.

En fin de compte, choisir la pulvérisation cathodique par plasma est une décision de privilégier le contrôle au niveau atomique par rapport à la vitesse de dépôt brute.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant le bombardement ionique. |

| Composant clé | Matériau cible (cathode) et substrat. |

| Environnement | Chambre à vide poussé avec gaz inerte (ex. : Argon). |

| Avantage principal | Contrôle exceptionnel de l'épaisseur, de la densité et de la structure du film. |

| Applications courantes | Semi-conducteurs, revêtements optiques et couches dures résistantes à l'usure. |

Prêt à atteindre la précision au niveau atomique dans votre laboratoire ?

La pulvérisation cathodique par plasma est la clé pour créer des couches minces haute performance avec une uniformité et une adhérence supérieures. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques avancés ou des surfaces durables résistantes à l'usure, l'équipement adéquat est essentiel pour réussir.

KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins précis des laboratoires comme le vôtre. Notre expertise peut vous aider à sélectionner le système de pulvérisation cathodique idéal pour répondre à vos objectifs spécifiques de recherche et de production, garantissant la fiabilité et la répétabilité de vos résultats.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions peuvent améliorer vos capacités.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces