En substance, le moulage par compression est un processus de fabrication où une quantité précise de matière plastique est façonnée à l'aide de chaleur et de pression à l'intérieur d'un moule chauffé. Le matériau, souvent une ébauche préformée, est placé dans la cavité ouverte du moule, le moule est fermé et une pression est appliquée, forçant le matériau à remplir la cavité et à épouser sa forme pendant qu'il durcit.

Le principe fondamental du moulage par compression est sa simplicité et son efficacité pour créer des pièces solides et durables, en particulier à partir de plastiques thermodurcissables. Bien que plus lent que d'autres méthodes, il excelle dans la production de composants avec une excellente intégrité structurelle et de faibles contraintes internes.

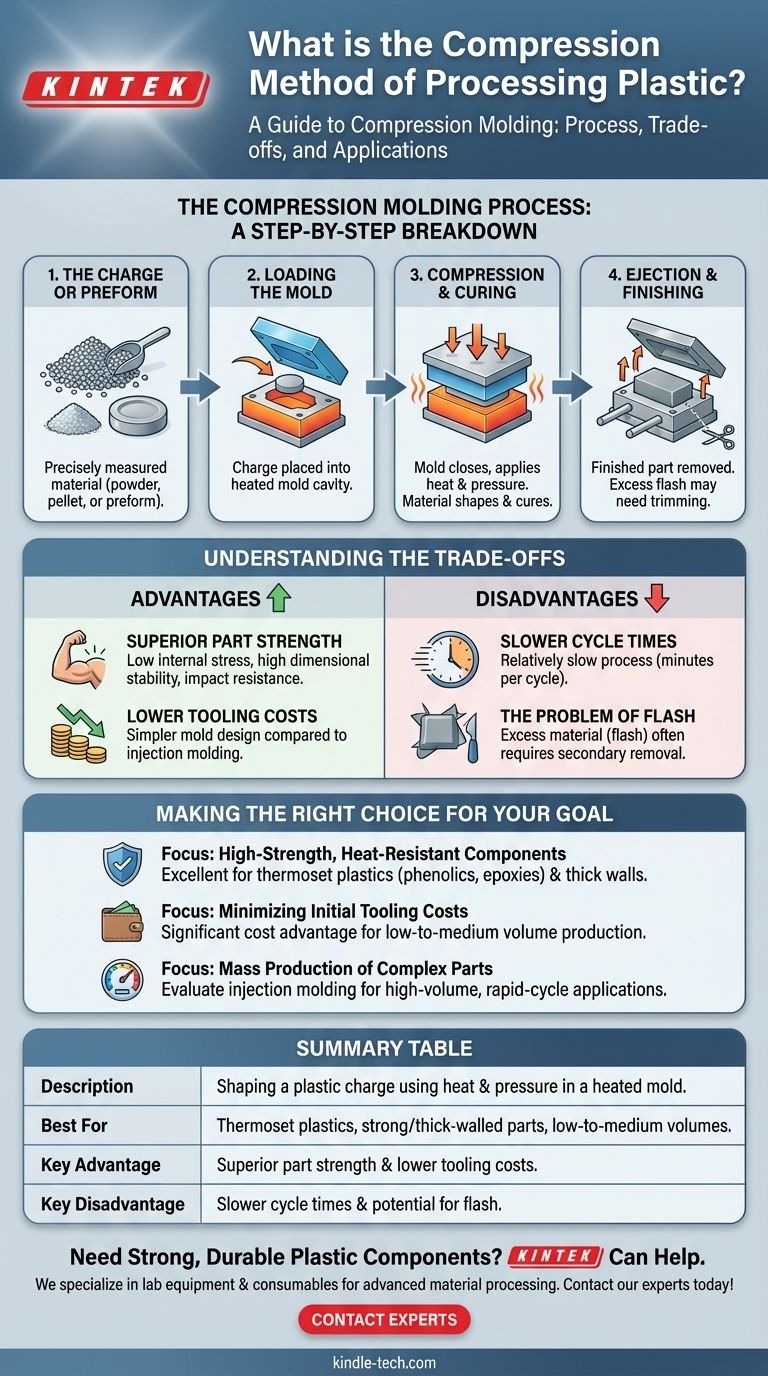

Comment fonctionne le moulage par compression : une explication étape par étape

Imaginez le moulage par compression comme la fabrication d'une gaufre. Vous placez la matière première (la pâte) sur une surface chauffée, fermez le couvercle pour appliquer une pression et laissez la chaleur la transformer en un produit fini.

La charge ou la préforme

Le processus commence par la "charge", qui est une quantité soigneusement mesurée du matériau de moulage. Cela peut être sous forme de poudre, de granulés ou d'une forme préformée conçue pour correspondre approximativement aux contours du moule.

Chargement du moule

La charge est placée directement dans la moitié inférieure d'un moule ouvert et chauffé. Les moitiés du moule sont généralement fabriquées en acier à haute résistance et sont chauffées à une température spécifique requise pour ramollir le plastique et initier le processus de durcissement.

Compression et durcissement

La moitié supérieure du moule est ensuite fermée, appliquant une pression hydraulique significative. Cette pression force le matériau ramolli à s'écouler et à remplir chaque partie de la cavité du moule. La combinaison de la chaleur et de la pression soutenues ne façonne pas seulement la pièce, mais initie également une réaction chimique dans les plastiques thermodurcissables, les faisant durcir de manière permanente.

Éjection et finition

Une fois le cycle de durcissement terminé, le moule est ouvert et la pièce finie est retirée, souvent à l'aide de broches d'éjection. La pièce est maintenant un composant solide et stable.

Comprendre les compromis

Aucun processus de fabrication n'est parfait pour toutes les applications. Le moulage par compression présente un ensemble distinct d'avantages et d'inconvénients qui le rendent idéal pour certains projets et inadapté à d'autres.

Avantage : Résistance supérieure des pièces

Parce que le matériau s'écoule sur une distance plus courte et est sous pression constante, les pièces moulées par compression ont de très faibles contraintes internes. Il en résulte des composants avec une grande stabilité dimensionnelle, une résistance et une résistance aux chocs, en particulier pour les pièces à parois épaisses.

Avantage : Coûts d'outillage inférieurs

Les moules de compression sont généralement de conception plus simple que les systèmes complexes de canaux et de carottes requis pour le moulage par injection. Cette simplicité se traduit directement par des coûts d'outillage et de mise en place initiaux inférieurs.

Inconvénient : Temps de cycle plus lents

La nécessité de chauffer le matériau et d'attendre qu'il durcisse dans le moule fait du moulage par compression un processus relativement lent. Les temps de cycle peuvent varier d'une à plusieurs minutes, ce qui le rend moins adapté à la production en très grand volume par rapport au moulage par injection.

Inconvénient : Le problème des bavures

Il est courant qu'une petite quantité de matériau excédentaire, appelée "bavure", soit expulsée au niveau du plan de joint où les moitiés du moule se rencontrent. Cette bavure doit être retirée lors d'une opération secondaire d'ébavurage ou de rognage, ce qui ajoute une étape au processus global.

Faire le bon choix pour votre objectif

Le choix d'un processus de fabrication dépend entièrement des exigences de votre pièce, y compris son matériau, sa complexité et son volume de production.

- Si votre objectif principal est de produire des composants à haute résistance, résistants à la chaleur et à parois épaisses : Le moulage par compression est un excellent choix, en particulier lors de l'utilisation de plastiques thermodurcissables comme les phénoliques ou les époxydes.

- Si votre objectif principal est de minimiser les coûts d'outillage initiaux pour des pièces plus simples et plus grandes : Le moulage par compression offre un avantage significatif en termes de coûts pour les séries de production à faible ou moyen volume.

- Si votre objectif principal est la production de masse de pièces complexes à parois minces à grande vitesse : Vous devriez évaluer le moulage par injection, car il est bien mieux adapté aux applications à grand volume et à cycle rapide.

En fin de compte, comprendre les compromis fondamentaux entre la résistance, la vitesse et le coût est la clé pour sélectionner le processus de fabrication idéal pour votre produit.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Façonnage d'une charge plastique à l'aide de chaleur et de pression dans un moule chauffé. |

| Idéal pour | Plastiques thermodurcissables, pièces solides/à parois épaisses, volumes faibles à moyens. |

| Avantage clé | Résistance supérieure des pièces et coûts d'outillage inférieurs. |

| Inconvénient clé | Temps de cycle plus lents et risque de bavures (excès de matière). |

Besoin de produire des composants plastiques solides et durables ? Le processus de moulage par compression pourrait être la solution parfaite pour votre laboratoire ou vos besoins de fabrication. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires au traitement avancé des matériaux. Notre expertise peut vous aider à sélectionner la bonne technologie pour obtenir une résistance supérieure des pièces et optimiser vos coûts de production. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir votre projet avec des équipements fiables et des solutions sur mesure !

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Petite machine de moulage par injection pour laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- À quoi sert une presse hydraulique à colonne ? Un outil polyvalent pour les applications industrielles et de laboratoire

- Comment préparer un échantillon pour la diffraction des rayons X (DRX) ? Obtenez une identification de phase précise grâce à une technique appropriée

- Comment le contrôle de la pression d'une presse hydraulique de laboratoire affecte-t-il les alliages W-Ti ? Optimisation de la structure du grain et de la densité

- Comment une presse hydraulique de laboratoire assure-t-elle la qualité des matériaux massifs de céramique d'oxyde ? Atteindre une compaction de précision

- Quelles sont les applications des presses hydrauliques de laboratoire dans les nanomatériaux ? Optimisez votre analyse avec précision

- Comment une presse hydraulique de précision de laboratoire est-elle appliquée dans la recherche sur la stabilité mécanique des matériaux nanocristallins ?

- Quelle est la fonction d'une presse à forger hydraulique ? Façonner le métal avec une force et un contrôle inégalés

- Quelles sont les cinq considérations clés lors de la conception d'une recette de préparation d'échantillons pour les pastilles pressées en analyse XRF ?