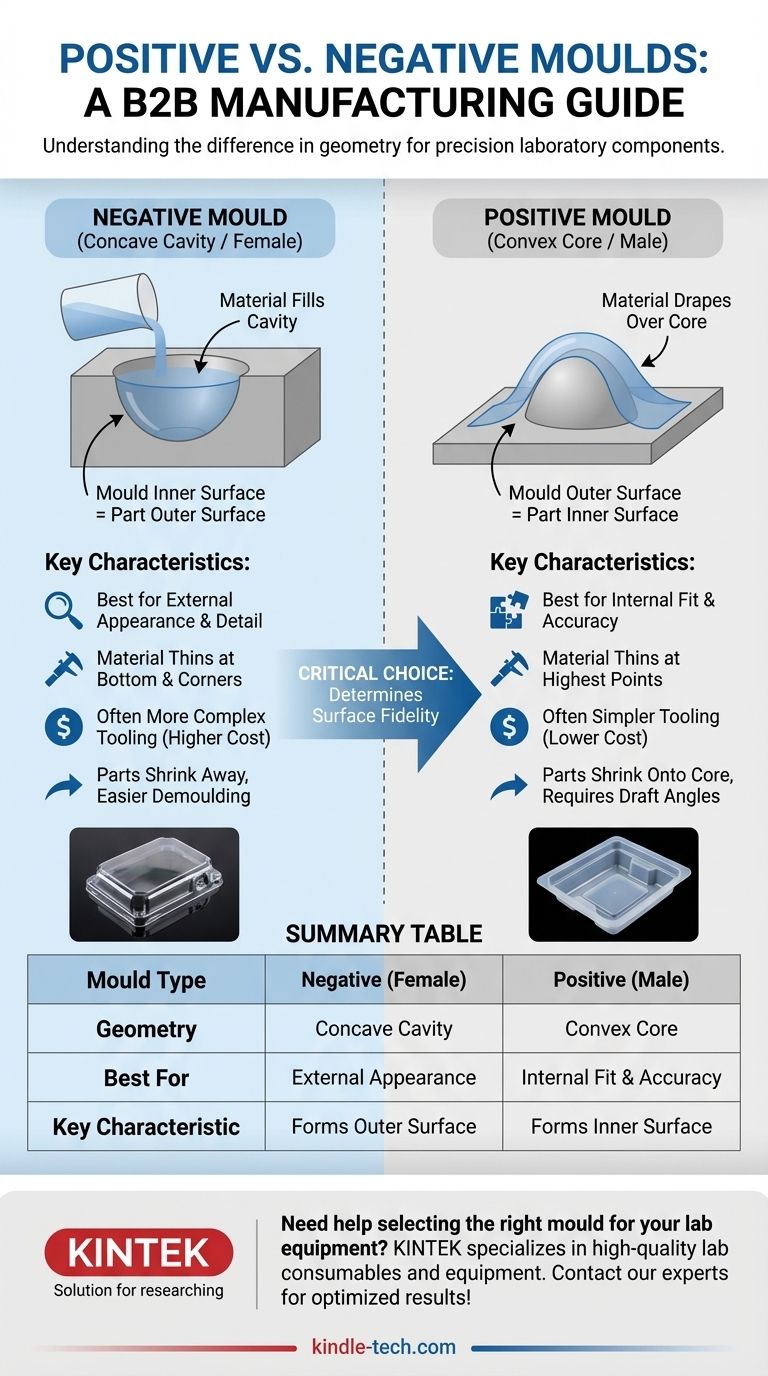

En fabrication, la différence fondamentale réside dans la géométrie du moule. Un moule négatif est une cavité concave que vous remplissez ou dans laquelle vous formez un matériau, un peu comme verser de la gélatine dans un moule à gélatine. Inversement, un moule positif est une forme convexe sur laquelle vous drapez ou formez un matériau, de manière similaire à la création d'un masque en papier mâché sur un ballon. Le choix entre les deux détermine quelle surface de la pièce finale aura la plus grande fidélité.

La décision d'utiliser un moule positif ou négatif n'est pas une question de préférence, mais un choix d'ingénierie critique. Elle détermine directement si la surface intérieure ou extérieure de votre composant sera la plus précise dimensionnellement et aura la meilleure finition de surface.

Comprendre les concepts fondamentaux

Pour saisir les implications de ce choix, nous devons d'abord définir clairement chaque type de moule et la manière dont il interagit avec la matière première. Ceux-ci sont souvent appelés outils "mâles" et "femelles".

Moule négatif : la cavité (femelle)

Un moule négatif présente une cavité concave. La matière première, comme une feuille de plastique chauffée en thermoformage, est forcée dans cette cavité.

La caractéristique essentielle est que la surface intérieure du moule forme la surface extérieure de la pièce. Cela signifie que tout détail, texture ou lettrage gravé dans le moule sera parfaitement reproduit sur l'extérieur du produit fini.

Moule positif : le noyau (mâle)

Un moule positif est une forme convexe, ou un "noyau", qui s'élève d'une plaque de base. La matière première est étirée et drapée sur cette forme.

Ici, c'est l'inverse : la surface extérieure du moule forme la surface intérieure de la pièce. Les dimensions et la finition critiques sont donc transférées à l'intérieur du composant final.

Implications pratiques dans la fabrication

La différence géométrique a des conséquences significatives pour la pièce finale, en particulier dans des processus comme le thermoformage, le formage sous vide et la fabrication de composites.

Quelle surface obtient le détail ?

C'est la distinction la plus critique. La surface du matériau qui est en contact direct avec le moule recevra la finition de la plus haute qualité et la précision dimensionnelle.

- Les moules négatifs sont utilisés lorsque l'apparence extérieure est primordiale. Pensez aux boîtiers de produits, aux panneaux de carrosserie automobile ou aux emballages de vente au détail où l'aspect et la sensation extérieurs sont cruciaux.

- Les moules positifs sont choisis lorsque l'ajustement intérieur est la priorité. C'est courant pour les plateaux d'emballage qui doivent contenir des articles spécifiques, ou les doublures internes qui doivent s'adapter précisément à l'intérieur d'un autre assemblage.

Comment le matériau s'amincit et s'étire

Lorsqu'un matériau comme une feuille de plastique est étiré pour former une forme, il s'amincit. L'emplacement de l'amincissement maximal diffère entre les deux types de moules.

- Dans un moule négatif, le matériau s'étire le plus lorsqu'il est tiré dans les coins profonds et le fond de la cavité. La dernière partie de la feuille à toucher le moule, généralement la base, sera la plus fine.

- Dans un moule positif, le matériau s'amincit le plus aux points les plus hauts et aux arêtes supérieures les plus vives du moule, car ce sont les premières zones à entrer en contact et à s'étirer.

Comprendre les compromis

Le choix d'un type de moule implique d'équilibrer les exigences de conception avec les contraintes de fabrication. Il n'y a pas d'option universellement "meilleure", seulement celle qui convient au travail.

Coût et simplicité de l'outillage

Dans de nombreux cas, la création d'un moule positif convexe peut être plus simple et donc moins coûteuse que l'usinage d'une cavité concave complexe en plusieurs parties. C'est particulièrement vrai pour les formes géométriques plus simples.

Démoulage et angles de dépouille

L'éjection de la pièce finie du moule est une étape critique. Les pièces ont tendance à rétrécir sur un noyau positif, ce qui peut les rendre difficiles à retirer sans angles de dépouille adéquats (léger effilement). Inversement, les pièces rétrécissent loin d'une cavité négative, ce qui peut faciliter l'éjection, mais les cavités profondes à parois droites peuvent toujours piéger les pièces.

Contrôle du processus

Le type de moule peut affecter les étapes de processus secondaires. Par exemple, en formage sous vide, un moule négatif permet de placer discrètement des trous d'aspiration sur les surfaces qui formeront l'extérieur de la pièce. Dans un moule positif, ces trous se trouvent sur la surface de l'outil qui forme l'intérieur de la pièce.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences d'utilisation finale de votre composant. Demandez-vous quelle surface est la plus critique pour la fonction et l'esthétique.

- Si votre objectif principal est l'apparence extérieure et la finition : Utilisez un moule négatif (femelle) pour assurer la plus haute fidélité à l'extérieur de la pièce.

- Si votre objectif principal est l'ajustement interne et la précision dimensionnelle : Utilisez un moule positif (mâle) pour définir précisément l'intérieur de la pièce.

- Si vous créez un prototype simple et que vous devez minimiser les coûts d'outillage : Un moule positif est souvent la voie la plus rapide et la plus économique pour les formes de base.

En fin de compte, le choix est déterminé par la surface de votre pièce qui compte le plus.

Tableau récapitulatif :

| Type de moule | Géométrie | Idéal pour | Caractéristique clé |

|---|---|---|---|

| Négatif (Femelle) | Cavité concave | Apparence extérieure | La surface du moule forme la surface extérieure de la pièce |

| Positif (Mâle) | Noyau convexe | Ajustement interne et précision | La surface du moule forme la surface intérieure de la pièce |

Besoin d'aide pour choisir le bon moule pour votre équipement de laboratoire ou vos consommables ?

Le choix du bon type de moule est essentiel pour la performance et la longévité de vos composants de laboratoire. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, garantissant que vos processus de fabrication produisent des pièces avec la finition de surface précise et la précision dimensionnelle que votre recherche exige.

Nos experts peuvent vous guider tout au long du processus de sélection pour optimiser vos résultats. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Moule spécial de presse à chaud pour laboratoire

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

Les gens demandent aussi

- Quel rôle les composants du moule en graphite jouent-ils dans le pressage à chaud sous vide du Ti-3Al-2.5V ? Optimiser la densification de l'alliage

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quel est le rôle des moules en graphite de haute résistance dans le pressage à chaud sous vide du béryllium ? Amélioration de la densification et de la précision

- Quelles sont les fonctions principales des moules en graphite haute densité dans le FAST/SPS ? Optimisation des performances thermiques et mécaniques