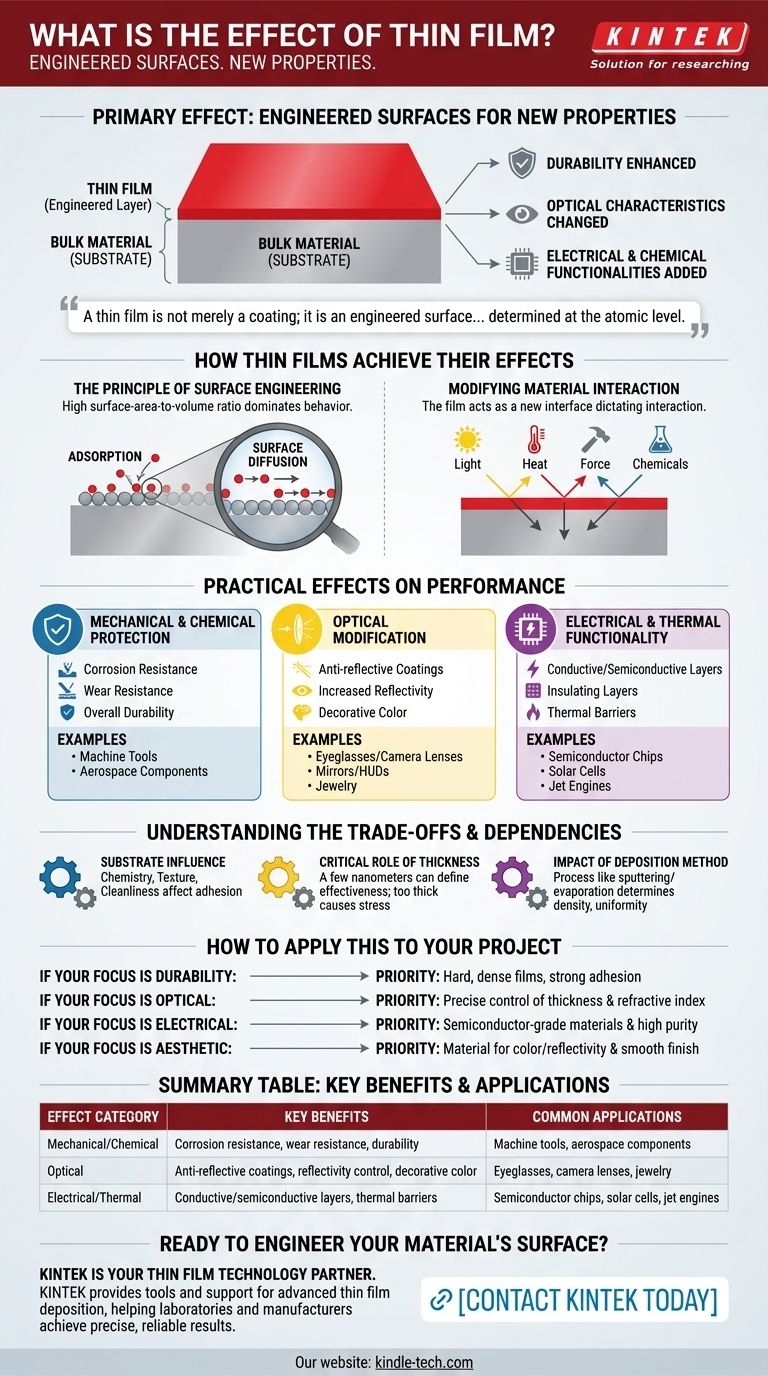

L'effet principal d'un film mince est de conférer des propriétés entièrement nouvelles à la surface d'un matériau sans en modifier la structure interne. En appliquant une couche qui peut être aussi fine que quelques atomes, vous pouvez fondamentalement altérer l'interaction d'un matériau avec son environnement, améliorant sa durabilité, modifiant ses caractéristiques optiques ou ajoutant de nouvelles fonctionnalités électriques et chimiques.

Un film mince n'est pas seulement un revêtement ; c'est une surface ingéniée. Son effet est de créer un matériau composite où les propriétés de masse du substrat sont préservées, tandis que la surface reçoit de nouvelles capacités puissantes déterminées au niveau atomique.

Comment les films minces produisent leurs effets

La puissance d'un film mince provient de son rapport surface/volume élevé. À cette échelle, la physique des surfaces, plutôt que les propriétés de masse du matériau, domine son comportement.

Le principe de l'ingénierie de surface

Les matériaux réduits à l'échelle d'un film mince se comportent différemment de leurs homologues massifs. La grande majorité des atomes du film sont soit à la surface, soit très proches de celle-ci.

Cette proximité de la surface signifie que des propriétés telles que l'adsorption (les atomes adhérant à la surface) et la diffusion de surface (les atomes se déplaçant à travers la surface) deviennent les caractéristiques définissant le comportement du matériau.

Modification de l'interaction des matériaux

Le film agit comme une nouvelle interface entre le matériau original (le substrat) et le monde extérieur. Cette nouvelle interface dicte la manière dont l'objet interagit avec la lumière, la chaleur, la force physique et les agents chimiques.

Les effets pratiques sur les performances

Les principes théoriques de l'ingénierie de surface se traduisent par des effets tangibles et très précieux dans plusieurs catégories.

Protection mécanique et chimique

L'un des effets les plus courants est une protection améliorée. Le film agit comme une barrière, protégeant le substrat des dommages environnementaux.

Cela conduit à des améliorations spectaculaires de la résistance à la corrosion, de la résistance à l'usure et de la durabilité globale, c'est pourquoi les films minces sont utilisés pour les revêtements protecteurs sur tout, des outils de machine aux composants aérospatiaux.

Modification optique

Les films minces peuvent contrôler précisément la façon dont la lumière interagit avec une surface. Une seule couche ou plusieurs couches peuvent être conçues pour atteindre des résultats spécifiques.

Cela inclut la création de revêtements antireflets pour les lunettes et les objectifs d'appareil photo, l'augmentation de la réflectivité pour les miroirs et les affichages tête haute, ou l'ajout de couleurs décoratives aux bijoux.

Fonctionnalité électrique et thermique

Les films minces sont le fondement de l'électronique moderne. En déposant des matériaux spécifiques, vous pouvez créer les couches conductrices, semi-conductrices et isolantes essentielles aux dispositifs.

Cet effet est essentiel dans la fabrication de puces semi-conductrices, de cellules solaires, d'écrans tactiles et même de batteries à film mince. Ils peuvent également agir comme barrières thermiques dans les applications à haute température comme les moteurs à réaction.

Comprendre les compromis et les dépendances

L'effet d'un film mince n'est pas garanti ; il est le résultat d'un processus hautement contrôlé où plusieurs facteurs doivent être gérés. L'obtention du résultat souhaité dépend d'un équilibre délicat.

L'influence du substrat

Le matériau sous-jacent n'est pas seulement un support passif. La capacité du film à adhérer et à former une structure appropriée est directement influencée par la chimie, la texture et la propreté du substrat. Une mauvaise préparation du substrat peut entraîner la défaillance du film.

Le rôle critique de l'épaisseur

L'épaisseur du film est une variable primaire. Quelques nanomètres peuvent faire la différence entre un revêtement antireflet efficace et un revêtement qui ne fonctionne pas. Des films plus épais peuvent offrir plus de durabilité mais peuvent également introduire des contraintes internes qui provoquent des fissures ou un délaminage.

L'impact de la méthode de dépôt

La manière dont le film est appliqué – que ce soit par pulvérisation cathodique, évaporation ou dépôt chimique en phase vapeur – a un impact profond sur sa densité finale, son uniformité et sa structure interne. La méthode choisie doit correspondre au matériau utilisé et à l'effet désiré.

Comment appliquer cela à votre projet

Votre choix de technologie de film mince doit être entièrement guidé par l'effet principal que vous devez atteindre.

- Si votre objectif principal est la durabilité : Privilégiez les matériaux et les méthodes de dépôt connus pour créer des films durs et denses avec une forte adhérence pour protéger contre l'usure et la corrosion.

- Si votre objectif principal est la performance optique : Votre conception tournera autour d'un contrôle précis de l'épaisseur du film et de l'indice de réfraction, nécessitant souvent plusieurs couches très uniformes.

- Si votre objectif principal est la fonction électrique : Vous devrez utiliser des matériaux de qualité semi-conducteur et des processus de dépôt de haute pureté pour créer des voies conductrices ou isolantes fiables.

- Si votre objectif principal est l'attrait esthétique : Les facteurs clés seront le choix du matériau pour la couleur et la réflectivité, ainsi qu'un processus de dépôt qui assure une finition lisse et uniforme.

En comprenant qu'un film mince est une surface ingéniée, vous pouvez sélectionner la bonne combinaison de matériau, d'épaisseur et de processus pour atteindre votre objectif spécifique.

Tableau récapitulatif :

| Catégorie d'effet | Avantages clés | Applications courantes |

|---|---|---|

| Mécanique/Chimique | Résistance à la corrosion, résistance à l'usure, durabilité | Outils de machine, composants aérospatiaux |

| Optique | Revêtements antireflets, contrôle de la réflectivité, couleur décorative | Lunettes, objectifs d'appareil photo, bijoux |

| Électrique/Thermique | Couches conductrices/semi-conductrices, barrières thermiques | Puces semi-conductrices, cellules solaires, moteurs à réaction |

Prêt à concevoir la surface de votre matériau ?

La technologie des films minces peut débloquer de nouveaux niveaux de performance pour vos produits. Que vous ayez besoin d'une durabilité améliorée, d'un contrôle optique précis ou d'une fonctionnalité électrique spécialisée, KINTEK possède l'expertise et l'équipement nécessaires pour vous les fournir.

En tant que spécialiste des équipements de laboratoire et des consommables, nous fournissons les outils et le support nécessaires pour le dépôt avancé de films minces. Nos solutions aident les laboratoires et les fabricants à obtenir des résultats précis et fiables.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont les revêtements de films minces peuvent transformer vos matériaux et vous donner un avantage concurrentiel.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour les composites C_fibre/Si3N4 ? Obtenir une densité élevée et une protection des fibres

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide