L'étape de remplissage est la première phase critique du processus de moulage par injection. Elle commence au moment où les deux moitiés du moule sont fermées et implique l'injection rapide de matière plastique fondue dans la cavité vide du moule. Cet événement à haute vitesse et haute pression se poursuit jusqu'à ce que la cavité soit substantiellement pleine, généralement entre 95 % et 99 %.

L'étape de remplissage ne consiste pas simplement à introduire du plastique dans un moule ; c'est un événement précisément contrôlé qui établit la qualité esthétique et structurelle fondamentale de la pièce finale. Les paramètres définis pendant ces quelques secondes déterminent tout, de l'état de surface à la résistance interne.

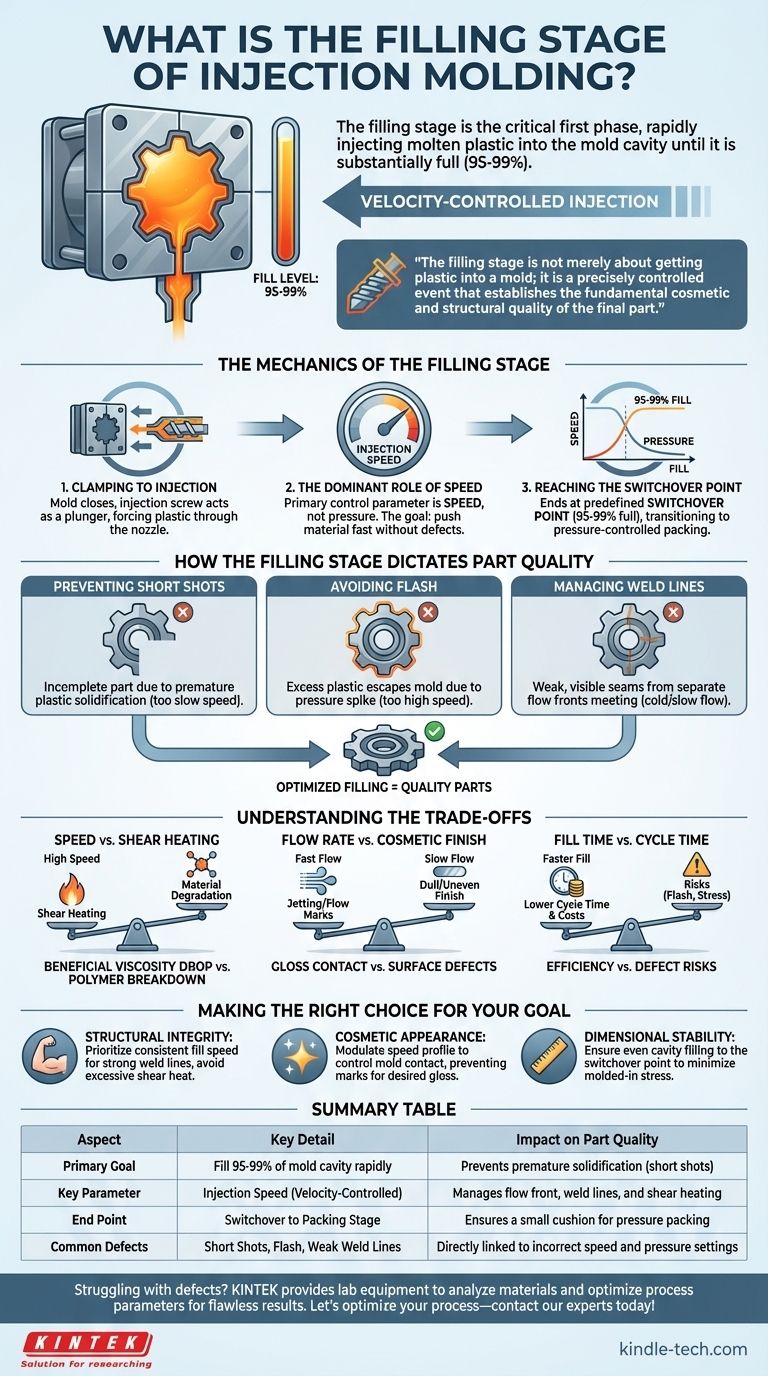

La mécanique de l'étape de remplissage

Pour comprendre son importance, vous devez d'abord comprendre la séquence des événements. L'étape de remplissage est un processus dynamique régi par la vitesse, la pression et la température.

Du serrage à l'injection

Le cycle commence par la fermeture du moule, maintenu ensemble sous une force immense par l'unité de serrage. Une fois sécurisée, la vis de l'unité d'injection avance comme un piston, forçant le plastique fondu accumulé à travers la buse et dans le système de canaux d'alimentation du moule.

Le rôle dominant de la vitesse

Pendant l'étape de remplissage, le paramètre de contrôle principal est la vitesse d'injection, et non la pression. L'objectif est de pousser la matière dans le moule aussi rapidement que possible sans provoquer de défauts. Cette approche contrôlée par la vitesse garantit que toute la cavité est remplie avant qu'une section du plastique ne puisse refroidir et se solidifier prématurément.

Atteindre le point de commutation

L'étape de remplissage se termine à une position prédéfinie connue sous le nom de point de commutation (switchover point). C'est le moment critique où la machine passe de l'étape de « remplissage » à haute vitesse à l'étape de « compactage » contrôlée par la pression. Cette commutation se produit généralement lorsque le moule est rempli à 95 % à 99 %, laissant un petit coussin à remplir lors de la phase de compactage suivante.

Comment l'étape de remplissage dicte la qualité de la pièce

Presque tous les défauts courants de moulage peuvent être attribués à une étape de remplissage mal contrôlée. La manière dont le plastique entre et s'écoule à l'intérieur du moule est primordiale.

Prévention des manques de remplissage (Short Shots)

Un manque de remplissage (short shot) est une pièce incomplète, qui se produit si le plastique fondu se solidifie avant d'avoir complètement rempli la cavité du moule. Ceci est souvent causé par une vitesse d'injection trop lente, permettant au matériau de refroidir excessivement pendant son trajet.

Éviter les bavures (Flash)

La bavure (flash) est le problème inverse : une fine couche de plastique excédentaire qui s'échappe de la cavité du moule, généralement au niveau de la ligne de joint. Cela peut se produire si la vitesse d'injection est trop élevée, créant un pic de pression qui force légèrement les deux moitiés du moule à s'écarter.

Gestion des lignes de soudure

Lorsque le plastique fondu s'écoule autour d'un noyau ou entre par plusieurs points d'injection, les fronts d'écoulement séparés doivent se rencontrer et fusionner. Le point de rencontre est appelé ligne de soudure (weld line). Un front d'écoulement froid ou lent entraîne une ligne de soudure faible, souvent visible, compromettant la résistance et l'apparence de la pièce.

Comprendre les compromis

L'optimisation de l'étape de remplissage est un exercice d'équilibre. Pousser pour un objectif peut avoir un impact négatif sur un autre, nécessitant un examen attentif du matériau et de la conception de la pièce.

Vitesse par rapport au chauffage par cisaillement

Les vitesses d'injection élevées génèrent des frictions lorsque le plastique s'écoule, un phénomène connu sous le nom de chauffage par cisaillement (shear heating). Cela peut être bénéfique, car cela abaisse la viscosité du plastique et l'aide à remplir les sections minces. Cependant, un cisaillement excessif peut dégrader le polymère, brisant ses chaînes moléculaires et affaiblissant la pièce finale.

Débit par rapport à la finition esthétique

La vitesse à laquelle le plastique fondu entre en contact avec la surface du moule a un impact direct sur la brillance et la finition de la pièce. Une injection rapide peut créer un effet de « jet » (jetting), provoquant des marques d'écoulement sur la surface. Inversement, un remplissage trop lent peut entraîner une finition terne ou inégale.

Temps de remplissage par rapport au temps de cycle

Naturellement, un temps de remplissage plus rapide réduit le temps de cycle global, augmentant l'efficacité de la production et réduisant les coûts. Cependant, cette recherche de vitesse doit être mise en balance avec le risque de créer des défauts tels que des bavures, des contraintes internes élevées ou une dégradation du matériau.

Faire le bon choix pour votre objectif

La stratégie de remplissage idéale dépend entièrement des exigences spécifiques de la pièce.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez une vitesse de remplissage constante qui assure des lignes de soudure solides et évite de dégrader le matériau par une chaleur de cisaillement excessive.

- Si votre objectif principal est l'apparence esthétique : Modulez le profil de vitesse d'injection pour gérer la manière dont le plastique entre en contact avec la paroi du moule, évitant les marques d'écoulement et obtenant la brillance de surface souhaitée.

- Si votre objectif principal est la stabilité dimensionnelle : Assurez-vous que la cavité est remplie de manière uniforme et constante jusqu'au point de commutation, minimisant ainsi les contraintes emprisonnées (molded-in stress) qui pourraient provoquer une déformation ultérieure.

En fin de compte, maîtriser l'étape de remplissage est la première et la plus essentielle étape pour produire des pièces moulées par injection cohérentes et de haute qualité.

Tableau récapitulatif :

| Aspect | Détail clé | Impact sur la qualité de la pièce |

|---|---|---|

| Objectif principal | Remplir rapidement 95-99 % de la cavité du moule | Prévient la solidification prématurée (manques de remplissage) |

| Paramètre clé | Vitesse d'injection (contrôlée par la vitesse) | Gère le front d'écoulement, les lignes de soudure et le chauffage par cisaillement |

| Point final | Commutation vers l'étape de compactage | Assure qu'un petit coussin de matériau reste pour le compactage sous pression |

| Défauts courants | Manques de remplissage, Bavures, Lignes de soudure faibles | Directement liés à des réglages incorrects de vitesse et de pression |

Vous êtes aux prises avec des défauts de moulage tels que des manques de remplissage ou des bavures ? La précision de votre étape de remplissage est essentielle. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires pour analyser les matériaux, optimiser vos paramètres de processus et obtenir des résultats impeccables. Notre expertise soutient les laboratoires dans la perfection du moulage par injection pour une intégrité structurelle et des finitions esthétiques supérieures. Optimisons votre processus — contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

Les gens demandent aussi

- Pourquoi un moule isolant est-il nécessaire avec des poinçons en acier inoxydable pour la résistivité des pastilles d'électrodes ? Assurer l'exactitude des données

- Que sont les moules à trois plaques ? Moulage par injection de précision pour pièces complexes

- Quelles sont les fonctions spécifiques d'une matrice en nylon lors de l'assemblage de moules de batteries ? Assurer des tests précis de batteries à état solide

- Quel est l'objectif principal des moules pressurisés pour les batteries à état solide ? Assurer la stabilité et le contact de l'interface

- Quels sont les avantages et les inconvénients du moulage par compression ? Un guide pour choisir le bon processus

- Quel est le rôle des moules en graphite dans le frittage par pressage à chaud sous vide ? Optimiser la liaison composite Ti/Al2O3

- Quel rôle joue un moule en graphite dans le frittage par pressage à chaud sous vide de Y3+:CaF2 ? Atteindre une transparence optique maximale

- Comment la sélection d'un moule de pression affecte-t-elle les performances des batteries tout solides ? Guide expert de la pastillation