Le moulage en céramique est un processus de fabrication de précision qui utilise une barbotine céramique liquide spécialisée pour former un moule à usage unique très détaillé. Cette méthode consiste à enduire un modèle réutilisable de barbotine, à le laisser se solidifier, puis à le cuire dans un four à haute température pour créer un moule dur et inerte capable de recevoir du métal en fusion.

La valeur fondamentale du moulage en céramique n'est pas la vitesse ou le faible coût, mais sa capacité à produire des composants avec des finitions de surface exceptionnelles et des tolérances dimensionnelles serrées, en particulier pour les formes complexes et les alliages à haute température.

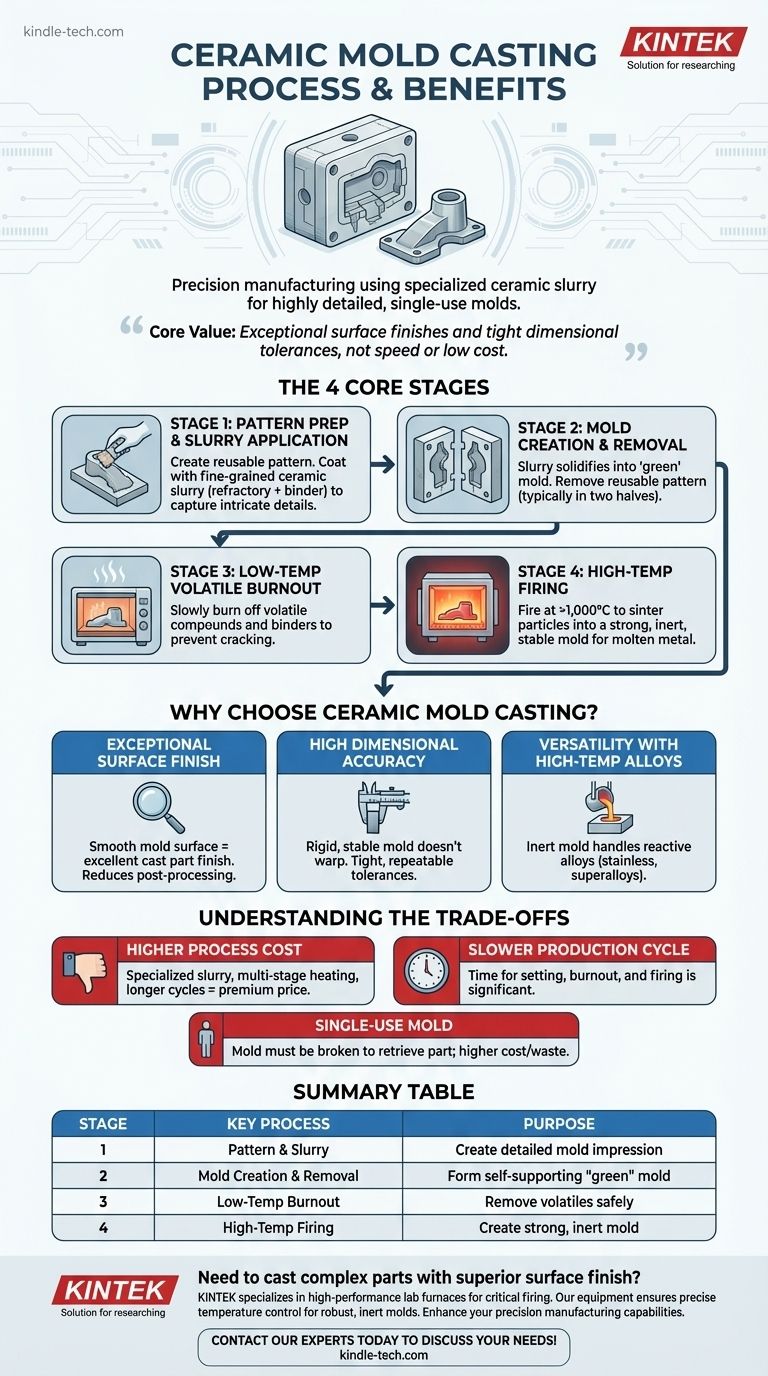

Les quatre étapes fondamentales du moulage en céramique

Le processus est méthodique, chaque étape s'appuyant sur la précédente pour garantir l'intégrité et la précision du moule final. Comprendre ces étapes révèle pourquoi la méthode offre des résultats d'une si haute qualité.

Étape 1 : Préparation du modèle et application de la barbotine

Tout d'abord, un modèle réutilisable de la pièce finale est créé. Ce modèle peut être fabriqué à partir de divers matériaux, notamment le bois, le plastique ou le métal.

Le modèle est ensuite enduit d'une barbotine céramique spécialisée. Cette barbotine est un mélange critique de matériaux réfractaires à grains fins (comme le zircon ou la silice fondue) et d'un liant chimique. C'est cette nature à grains fins qui permet au moule de capturer des détails extrêmement complexes du modèle.

Étape 2 : Création et retrait du moule

La barbotine est laissée à gélifier et à se solidifier autour du modèle, formant un moule "vert". Ce durcissement initial crée une coquille autoportante.

Une fois le moule pris, le modèle réutilisable est soigneusement retiré. Généralement, le moule est conçu en deux moitiés (une chape et un châssis) pour faciliter ce retrait et permettre la création ultérieure de cavités internes à l'aide de noyaux.

Étape 3 : Élimination des matières volatiles à basse température

Le moule vert est placé dans un four à basse température ou exposé à une flamme. Le but de cette étape est de brûler lentement et soigneusement tous les composés volatils et les liants de la barbotine.

Effectuer cette opération à basse température empêche l'expansion rapide des gaz qui pourrait fissurer ou endommager la structure délicate du moule avant qu'elle ne soit entièrement renforcée.

Étape 4 : Cuisson à haute température

Enfin, le moule est transféré dans un four à haute température et cuit, souvent à des températures dépassant 1 000 °C (1 832 °F).

Cette étape cruciale fritte les particules de céramique, les fusionnant en une structure unique, robuste et chimiquement inerte. Le moule résultant est solide, stable et peut résister au choc thermique extrême du métal en fusion qui y est versé sans distorsion.

Pourquoi choisir le moulage en céramique ?

Ce processus est choisi lorsque la qualité et la précision de la pièce finale sont plus critiques que le coût ou la vitesse de fabrication.

Finition de surface exceptionnelle

Les grains réfractaires fins de la barbotine céramique produisent une surface de moule incroyablement lisse. Cela se traduit directement par une pièce moulée avec une excellente finition de surface, réduisant considérablement le besoin d'usinage ou de polissage secondaire.

Haute précision dimensionnelle

Le processus de cuisson crée un moule rigide et thermiquement stable. Contrairement aux moules en sable, un moule en céramique ne se déformera pas, ne fléchira pas et ne s'érodera pas lorsqu'il est rempli de métal en fusion, ce qui donne des pièces avec des tolérances dimensionnelles très serrées et reproductibles.

Polyvalence avec les alliages à haute température

Parce que le moule cuit est chimiquement inerte, il est idéal pour le moulage d'alliages réactifs ou à haute température comme les aciers inoxydables, les aciers à outils et les superalliages à base de nickel. Ces métaux se dégraderaient ou réagiraient avec des moules fabriqués à partir de matériaux moins robustes.

Comprendre les compromis

Aucun processus n'est parfait. La précision du moulage en céramique s'accompagne de compromis clairs et importants.

Coût de processus plus élevé

La barbotine céramique spécialisée, le processus de chauffage en plusieurs étapes et les temps de cycle plus longs rendent cette méthode nettement plus coûteuse que le moulage en sable conventionnel. C'est un processus haut de gamme pour les applications exigeantes.

Cycle de production plus lent

Le temps nécessaire à la prise de la barbotine, suivi de l'élimination des matières volatiles à basse température et de la cuisson à haute température, rend le cycle de production global beaucoup plus long que pour d'autres méthodes de moulage comme le moulage sous pression.

Moule à usage unique

Comme pour le moulage à la cire perdue, le moule en céramique doit être brisé pour récupérer la pièce finie. Cette nature à usage unique contribue au coût plus élevé par pièce et génère plus de déchets par rapport aux processus de moulage permanent.

Faire le bon choix pour votre objectif

Le choix du bon processus de moulage dépend entièrement de l'équilibre entre les exigences du projet en matière de qualité, de coût et de compatibilité des matériaux.

- Si votre objectif principal est un détail haute fidélité et une qualité de surface supérieure : Le moulage en céramique est un excellent choix pour les géométries complexes où la minimisation du post-traitement est un objectif clé.

- Si votre objectif principal est le moulage d'alliages à haute température ou réactifs : La nature inerte du moule en céramique cuit en fait l'une des options les plus fiables et efficaces disponibles.

- Si votre objectif principal est un faible coût et une production en grand volume : Vous devriez évaluer d'autres méthodes comme le moulage en sable ou le moulage sous pression, car le coût et le temps de cycle du moulage en céramique ne sont probablement pas adaptés.

En fin de compte, choisir le moulage en céramique est un investissement pour obtenir une pièce finale qui répond aux normes les plus élevées de précision et d'intégrité des matériaux.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1 | Préparation du modèle et application de la barbotine | Créer une empreinte de moule détaillée |

| 2 | Création du moule et retrait du modèle | Former un moule "vert" autoportant |

| 3 | Élimination des matières volatiles à basse température | Éliminer les composés volatils en toute sécurité |

| 4 | Cuisson à haute température | Créer un moule solide et inerte prêt pour la coulée de métal |

Besoin de mouler des pièces complexes avec une finition de surface et une précision dimensionnelle supérieures ?

KINTEK est spécialisé dans la fourniture des fours de laboratoire haute performance essentiels à l'étape critique de cuisson du moulage en céramique. Notre équipement assure le contrôle précis et à haute température nécessaire pour créer des moules robustes et inertes capables de manipuler des alliages réactifs et d'obtenir des résultats exceptionnels.

Laissez-nous vous aider à améliorer vos capacités de fabrication de précision. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et en production !

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule de presse de laboratoire carré pour applications de laboratoire

Les gens demandent aussi

- Quel est l'objectif de l'utilisation d'un moule en polycarbonate transparent lors de la recherche sur l'interface de l'anode en lithium métal dans les batteries tout solides ?

- Comment modeler l'argile de poterie ? Maîtriser le pétrissage pour des résultats parfaits et sans air

- Pourquoi des moules en graphite de haute résistance sont-ils requis lors du processus de pressage à chaud sous vide pour les composites TiAl/Ti6Al4V ?

- Quel est le rôle des moules en graphite lors du pressage à chaud sous vide ? Optimisation de la densité et de la précision pour les composites métal-céramique

- Quel est le rôle d'un moule en acier inoxydable dans les tests de batteries à état solide ? Assurer la stabilité et le contact sous haute pression

- Quelle est la différence entre un moule à 2 plaques et un moule à 3 plaques ? Choisissez le bon moule pour votre projet de moulage par injection

- Quelle est l'importance du moulage par compression ? Obtenez une résistance supérieure pour les grandes pièces composites

- Quelle est la fonction d'un moule à deux plaques ? Un guide pour un moulage par injection simple et rentable