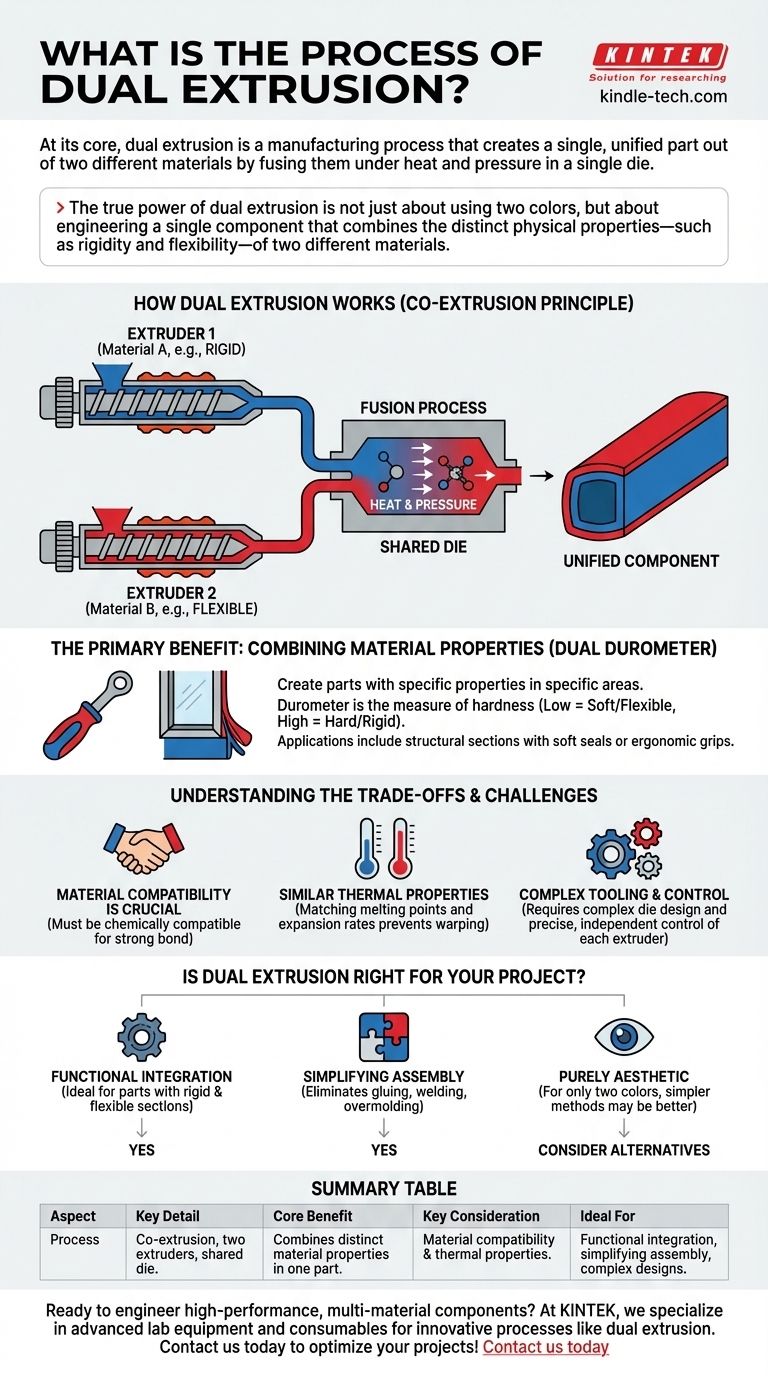

À la base, la double extrusion est un processus de fabrication qui crée une pièce unique et unifiée à partir de deux matériaux différents. Elle y parvient en alimentant deux matériaux distincts à travers des extrudeuses séparées dans une seule filière en même temps, où ils sont fusionnés sous l'effet de la chaleur et de la pression.

La véritable puissance de la double extrusion ne réside pas seulement dans l'utilisation de deux couleurs, mais dans la conception d'un composant unique qui combine les propriétés physiques distinctes – telles que la rigidité et la flexibilité – de deux matériaux différents.

Comment fonctionne la double extrusion

La double extrusion est une forme sophistiquée d'un processus plus large connu sous le nom de co-extrusion. Comprendre la mécanique révèle pourquoi elle est si efficace pour créer des pièces complexes.

Le principe de la co-extrusion

Le processus implique deux extrudeuses ou plus, chacune dédiée à un matériau spécifique. Ces machines chauffent et poussent leurs matériaux respectifs vers l'avant.

La filière partagée

L'élément critique est la filière partagée. Les matériaux fondus des deux extrudeuses sont forcés simultanément dans cet outil unique, spécialement conçu.

Le processus de fusion

À l'intérieur de la filière, les matériaux fusionnent sous une chaleur et une pression précises. Cela forme une liaison moléculaire entre eux, créant un profil unique et continu plutôt que deux pièces séparées simplement jointes.

Le principal avantage : la combinaison des propriétés des matériaux

L'avantage le plus significatif de ce processus est la capacité à créer des pièces avec des propriétés spécifiques dans des zones spécifiques. C'est ce que l'on appelle souvent l'extrusion à double duromètre.

Comprendre le "duromètre"

Le duromètre est la mesure standard de la dureté d'un matériau. Un faible duromètre indique un matériau souple et flexible, tandis qu'un duromètre élevé signifie un matériau dur et rigide.

Applications pratiques

Cela permet de créer une pièce avec à la fois une section structurelle rigide et une section d'étanchéité ou de préhension souple et flexible. Pensez à un joint de fenêtre avec une base dure pour s'enclencher dans un cadre et un rabat souple pour bloquer l'air, ou à une poignée d'outil avec un noyau rigide et une prise souple et ergonomique.

Comprendre les compromis et les défis

Bien que puissante, la double extrusion est un processus complexe avec des exigences spécifiques qui doivent être gérées avec soin pour réussir.

La compatibilité des matériaux est cruciale

Les deux matériaux doivent être chimiquement compatibles pour assurer une liaison solide et permanente. S'ils ne le sont pas, la pièce peut se délaminer ou se rompre au niveau de la couture.

Propriétés thermiques similaires

Les matériaux doivent également avoir des températures de fusion et des taux de dilatation thermique similaires. Des propriétés incompatibles peuvent entraîner la déformation ou la distorsion de la pièce lors de son refroidissement.

Outillage et contrôle complexes

La conception d'une filière de co-extrusion est significativement plus complexe et coûteuse qu'une filière mono-matériau. Le processus nécessite également un contrôle précis et indépendant de la température et de la pression de chaque extrudeuse.

La double extrusion est-elle adaptée à votre projet ?

Pour déterminer si ce processus est le bon choix, considérez l'objectif fondamental de votre composant.

- Si votre objectif principal est l'intégration fonctionnelle : La double extrusion est idéale pour créer une seule pièce avec des sections rigides et flexibles, comme un joint et une agrafe de montage combinés.

- Si votre objectif principal est de simplifier l'assemblage : Ce processus peut éliminer le besoin d'étapes secondaires comme le collage, le soudage ou le surmoulage de deux composants séparés, réduisant ainsi la main-d'œuvre et les points de défaillance potentiels.

- Si votre objectif principal est purement esthétique : Pour les pièces qui ne nécessitent que deux couleurs sans propriétés physiques différentes, des méthodes de fabrication plus simples et plus rentables peuvent être mieux adaptées.

En fin de compte, la double extrusion permet aux ingénieurs de créer des solutions monopèces hautement intégrées pour des défis de conception complexes.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Co-extrusion utilisant deux extrudeuses et une filière partagée. |

| Avantage principal | Combine des propriétés matérielles distinctes (par exemple, rigide et flexible) en une seule pièce. |

| Considération clé | La compatibilité des matériaux et des propriétés thermiques similaires sont critiques. |

| Idéal pour | L'intégration fonctionnelle, la simplification de l'assemblage et la conception de composants complexes. |

Prêt à concevoir des composants multi-matériaux haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés qui soutiennent les processus de fabrication innovants comme la double extrusion. Que vous soyez en R&D ou en production, nos solutions vous aident à réaliser des tests et des traitements de matériaux précis pour des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut répondre à vos besoins de laboratoire et vous aider à optimiser vos projets de double extrusion !

Guide Visuel

Produits associés

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

Les gens demandent aussi

- Qu'est-ce que la vulcanisation d'un pneu ? Obtenir une réparation de pneu permanente et structurelle

- Quels sont les avantages d'un laminoir duo ? Durabilité rentable pour une forte réduction

- Comment recycler les déchets de caoutchouc ? Découvrez les 3 méthodes clés pour le recyclage des pneus et du caoutchouc

- Qu'est-ce que la technique du film soufflé ? Un guide de la production de films plastiques à haute résistance

- Qu'est-ce que le compoundage par vis jumelées ? Le guide ultime du mélange avancé de polymères

- Quelle est la signification du film soufflé ? Un guide de l'orientation biaxiale et des films plastiques plus résistants

- Comment appelle-t-on un batteur électrique ? Explication du batteur à main par rapport au batteur sur socle

- Quels sont les avantages des extrudeuses doubles ? Débloquez l'impression multi-matériaux et les supports solubles