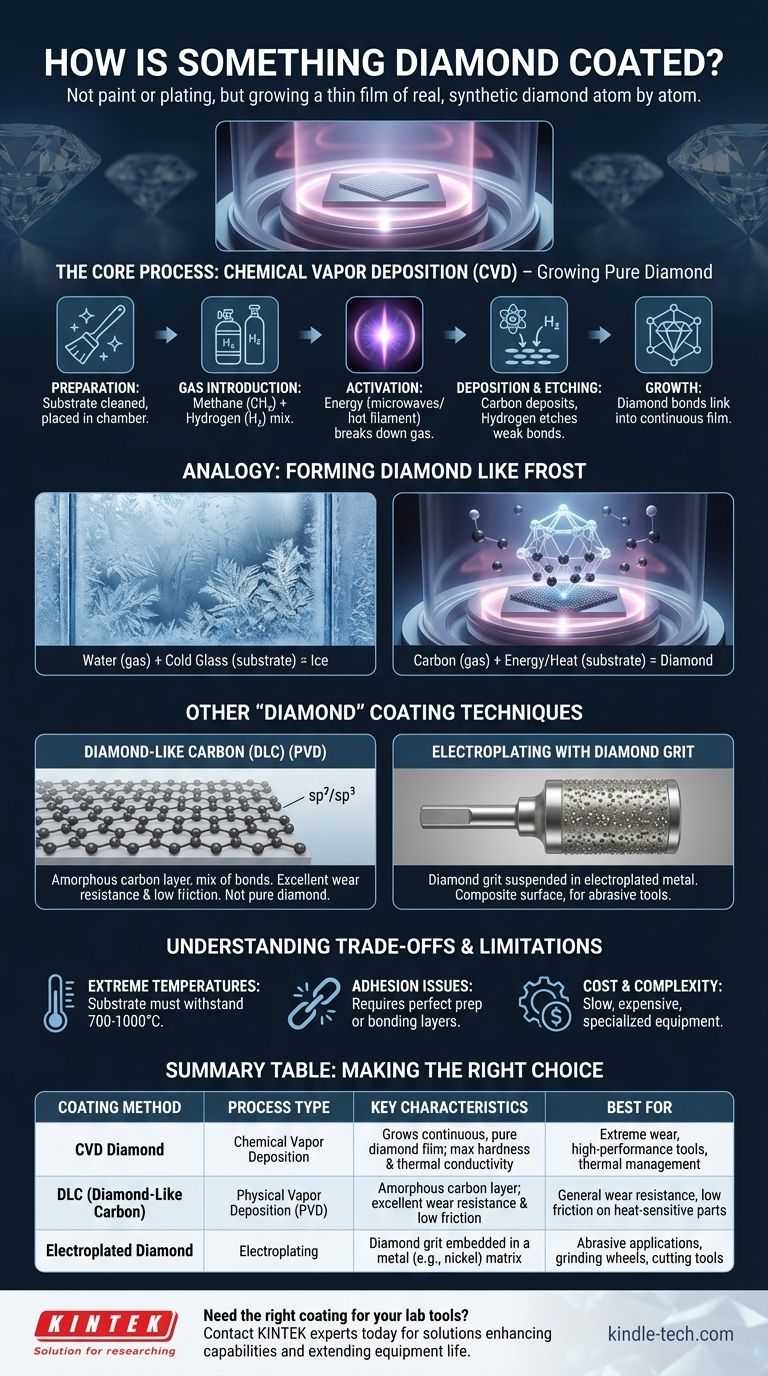

En bref, le revêtement diamant n'est pas un processus de peinture ou de placage au sens traditionnel. Il s'agit d'une procédure à haute température, sous vide, où un film mince de diamant synthétique réel est littéralement cultivé, atome par atome, sur la surface d'un substrat à partir d'un gaz contenant du carbone.

La distinction essentielle à comprendre est qu'un véritable revêtement diamant implique la croissance d'une couche de diamant pur via un procédé tel que le dépôt chimique en phase vapeur (CVD). Ceci est fondamentalement différent des méthodes moins coûteuses qui déposent soit une couche de "Carbone de type Diamant" (DLC), soit incorporent des grains de diamant dans un liant métallique.

Le Processus Central : Le Dépôt Chimique en Phase Vapeur (CVD)

La grande majorité des films diamant continus et haute performance sont créés à l'aide du Dépôt Chimique en Phase Vapeur (CVD). Considérez cela non pas comme l'application d'un revêtement, mais comme la création de la tempête parfaite de conditions pour que les cristaux de diamant se forment et s'enchaînent sur une surface.

Comment fonctionne le CVD : Du gaz au diamant

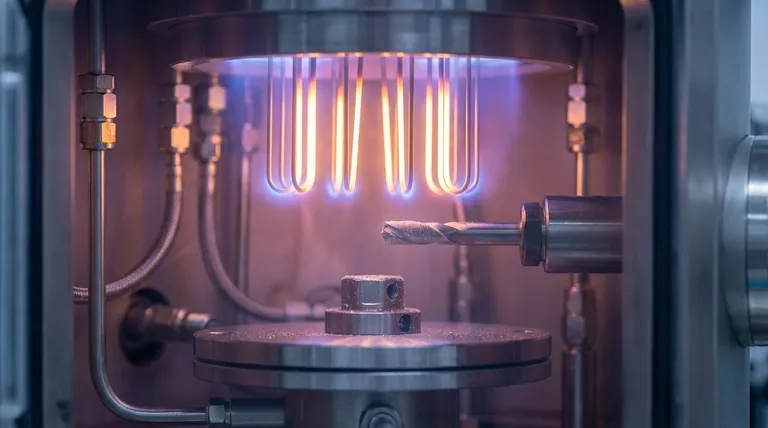

Le processus se déroule à l'intérieur d'une chambre à vide scellée.

- Préparation : L'objet à revêtir (le substrat) est méticuleusement nettoyé et placé à l'intérieur de la chambre.

- Introduction du gaz : Un mélange précis de gaz est introduit. Il s'agit généralement d'un gaz source de carbone (comme le méthane, CH₄) dilué dans une grande quantité de gaz hydrogène (H₂).

- Activation : Une quantité significative d'énergie est appliquée au gaz. Cette énergie, généralement provenant de micro-ondes ou d'un filament chaud, décompose les molécules de gaz en atomes et radicaux hautement réactifs.

- Dépôt : Ces atomes de carbone réactifs se déposent sur le substrat plus chaud. Les atomes d'hydrogène jouent un rôle crucial en gravant sélectivement tous les atomes de carbone qui forment des liaisons graphitiques plus faibles (sp²), ne laissant que les atomes de carbone qui forment des liaisons diamant ultra-résistantes (sp³).

- Croissance : Au fil des heures, ces liaisons diamant s'enchaînent pour former un film de diamant polycristallin continu, structurellement identique au diamant naturel.

Analogie : La formation du diamant comme le givre

Imaginez le givre se formant sur une vitre froide par une journée humide. Les molécules d'eau de l'air (le "gaz") se déposent sur le verre froid (le "substrat") et, dans les bonnes conditions, s'arrangent en cristaux de glace structurés.

Le CVD est une version très avancée de cela. Il utilise un gaz contenant du carbone et une énergie contrôlée avec précision pour garantir que les atomes s'arrangent non pas en glace, mais dans la structure cristalline la plus solide connue : le diamant.

Autres Techniques de Revêtement "Diamant"

Le terme "revêtement diamant" est utilisé au sens large et peut faire référence à d'autres procédés très différents du CVD. Il est essentiel de connaître la différence.

Carbone de Type Diamant (DLC)

Souvent appliqué à l'aide du Dépôt Physique en Phase Vapeur (PVD), le DLC n'est pas du diamant pur. C'est une couche amorphe de carbone avec un mélange de liaisons diamant (sp³) et graphite (sp²).

Les revêtements DLC sont extrêmement durs, lisses et résistants à l'usure, mais ils ne possèdent pas la dureté suprême ni la conductivité thermique d'un véritable film diamant CVD. Ils sont, cependant, plus polyvalents et peuvent être appliqués à des températures plus basses.

Placage Électrolytique avec Grains de Diamant

Il s'agit d'un processus plus mécanique. De fines particules de poussière de diamant (grains) sont en suspension dans un bain de galvanoplastie liquide, contenant généralement du nickel.

À mesure que le métal nickel est plaqué électriquement sur le substrat, il emprisonne et lie les particules de diamant à la surface. Cela ne crée pas un film continu mais plutôt une surface composite de grains de diamant maintenus dans une matrice métallique. Cette méthode est courante pour les outils abrasifs tels que les meules et les disques de coupe.

Comprendre les Compromis et les Limites

Choisir d'utiliser un revêtement diamant nécessite de comprendre ses contraintes pratiques importantes.

Limites de Température et de Substrat

La véritable croissance du diamant par CVD nécessite des températures extrêmement élevées, souvent entre 700 et 1000 °C (1300-1830 °F). Cela signifie que le matériau du substrat doit être capable de résister à cette chaleur sans fondre, se déformer ou perdre ses propriétés structurelles. Cela exclut de nombreux aciers, alliages d'aluminium et tous les plastiques.

L'Adhérence est le Maillon Faible

La liaison entre le film diamant et le substrat est un point de défaillance courant. Sans une préparation de surface parfaite et, souvent, l'utilisation de couches de liaison intermédiaires, un revêtement diamant peut s'écailler ou se fissurer sous contrainte mécanique ou choc thermique.

Coût et Complexité

Le CVD est un processus lent, coûteux et hautement technique nécessitant un équipement à vide spécialisé et une surveillance experte. C'est pourquoi les outils véritablement revêtus de diamant sont des produits haut de gamme, réservés aux applications où les avantages en matière de performance justifient le coût.

Faire le Bon Choix pour Votre Application

Le bon revêtement "diamant" dépend entièrement de votre objectif de performance et de votre budget.

- Si votre objectif principal est la dureté maximale, la durée de vie de l'outil dans des conditions extrêmes ou la gestion thermique : Vous avez besoin d'un véritable film de diamant polycristallin, appliqué par Dépôt Chimique en Phase Vapeur (CVD).

- Si votre objectif principal est la faible friction et une résistance générale à l'usure, en particulier sur des pièces sensibles à la chaleur : Un revêtement de Carbone de Type Diamant (DLC) est un choix plus polyvalent et plus rentable.

- Si votre objectif principal est l'enlèvement agressif de matière ou le meulage : Un revêtement galvanisé avec des grains de diamant intégrés est la solution standard et la plus économique.

Comprendre la différence entre cultiver un film, déposer une couche et incorporer des grains est la clé pour sélectionner un revêtement qui offre réellement la performance dont vous avez besoin.

Tableau Récapitulatif :

| Méthode de Revêtement | Type de Processus | Caractéristiques Clés | Idéal Pour |

|---|---|---|---|

| Diamant CVD | Dépôt Chimique en Phase Vapeur | Crée un film de diamant pur et continu ; dureté et conductivité thermique maximales | Usure extrême, outils haute performance, gestion thermique |

| DLC (Carbone de Type Diamant) | Dépôt Physique en Phase Vapeur (PVD) | Couche de carbone amorphe ; excellente résistance à l'usure et faible friction | Résistance à l'usure générale, faible friction sur pièces sensibles à la chaleur |

| Diamant Galvanisé | Galvanoplastie | Grains de diamant intégrés dans une matrice métallique (ex. : nickel) | Applications abrasives, meules, outils de coupe |

Besoin du bon revêtement pour vos outils ou composants de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire de pointe, y compris les solutions de revêtement haute performance. Que vous développiez des outils de pointe ou que vous ayez besoin de composants avec une résistance supérieure à l'usure, notre expertise peut vous aider à sélectionner et à mettre en œuvre la technologie de revêtement idéale pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et prolonger la durée de vie de vos équipements critiques.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté