À la base, le dépôt de revêtement est un processus hautement contrôlé consistant à appliquer un film mince de matériau sur une surface, appelée substrat. Ceci est réalisé en nettoyant d'abord méticuleusement le substrat, puis en vaporisant un matériau source sous vide, et enfin en permettant à cette vapeur de se condenser et de former une nouvelle couche fonctionnelle sur la surface du substrat, atome par atome.

La clé du succès du dépôt de revêtement n'est pas seulement l'application elle-même, mais la création d'un environnement exceptionnellement pur. Le processus consiste fondamentalement à éliminer tous les contaminants et variables afin qu'une nouvelle surface puisse être conçue avec une précision au niveau atomique.

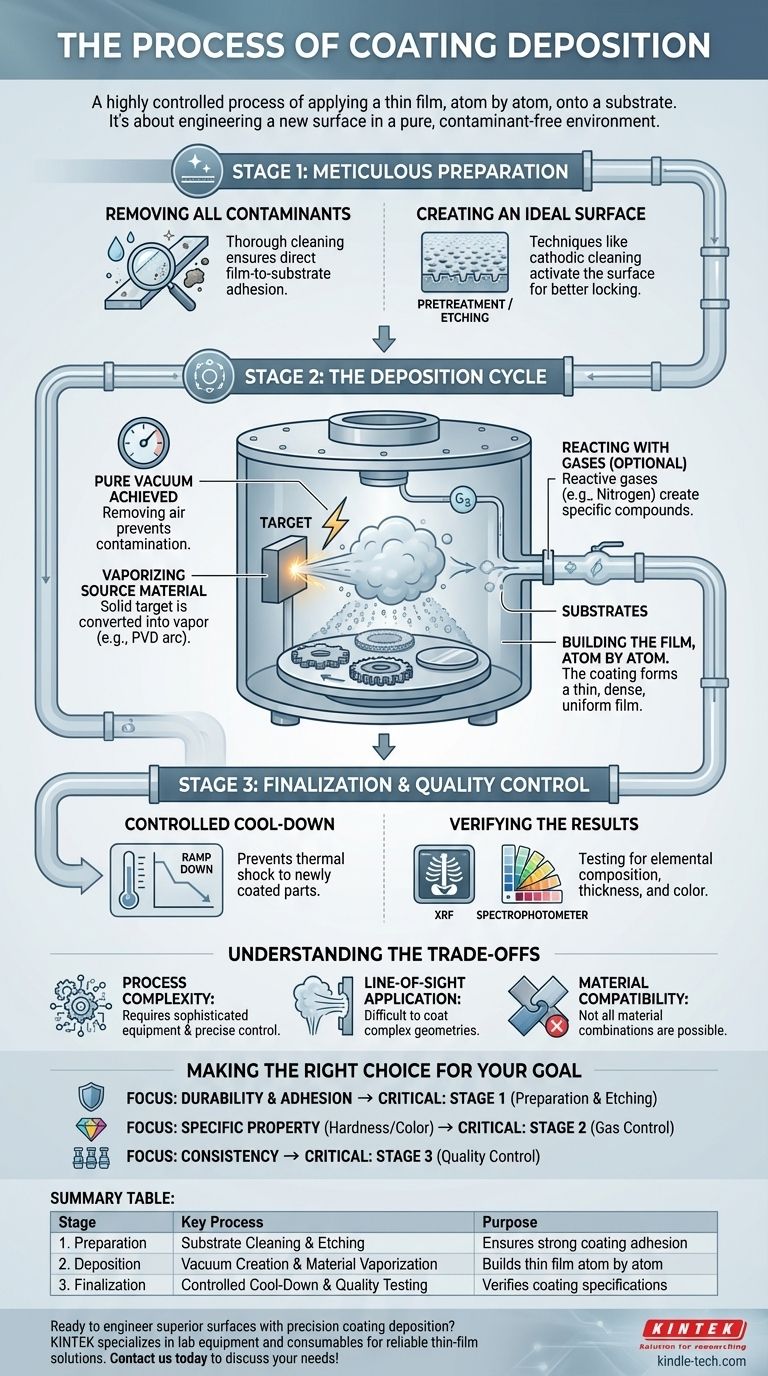

Étape 1 : Préparation méticuleuse

Avant que tout revêtement puisse être appliqué, le substrat doit être dans un état parfait pour le recevoir. Cette phase de préparation est sans doute la plus critique pour garantir que le revêtement final adhérera correctement et fonctionnera comme prévu.

Élimination de tous les contaminants

La première étape est un nettoyage approfondi du substrat. Toute huile, graisse, poussière ou autre contamination de surface empêchera le revêtement de former une liaison solide.

Ce nettoyage initial garantit que le film déposé adhère directement au matériau du substrat, et non à une couche de débris.

Création d'une surface idéale

Dans de nombreux processus, un simple nettoyage ne suffit pas. Le substrat peut subir un processus de prétraitement ou de gravure.

Cette étape utilise des techniques telles que le nettoyage cathodique pour rendre la surface microscopiquement rugueuse ou l'activer, créant ainsi une base plus réceptive sur laquelle le revêtement peut s'ancrer.

Étape 2 : Le cycle de dépôt

Une fois le substrat préparé, il entre dans une chambre à vide où se déroule le processus de dépôt principal. Ce cycle est défini par un contrôle précis de la température, de la pression et des matériaux.

Atteindre un vide pur

La chambre est scellée et l'air est pompé pour créer un vide. Ceci est souvent appelé la phase de « montée en puissance » (ramp up).

L'élimination de l'air est essentielle car les particules errantes (comme l'oxygène ou l'azote) réagiraient autrement avec le matériau de revêtement vaporisé et contamineraient le film final, modifiant ses propriétés.

Vaporisation du matériau source

Le matériau solide destiné au revêtement, connu sous le nom de cible, est converti en vapeur.

Dans le dépôt physique en phase vapeur (PVD), cela se fait souvent en frappant la cible avec un arc électrique à haute énergie, qui vaporise et ionise le métal.

Réaction avec des gaz (facultatif)

Pour créer des composés de revêtement spécifiques avec les propriétés souhaitées, des gaz réactifs sont introduits dans la chambre.

Par exemple, de l'azote gazeux peut être introduit pour réagir avec une cible de titane vaporisée. Cela forme un composé de nitrure de titane sur le substrat, qui est extrêmement dur et possède une couleur or caractéristique.

Construction du film, atome par atome

Le matériau vaporisé, maintenant sous forme de plasma ou de nuage de vapeur, traverse le vide et se condense sur les substrats plus froids.

C'est l'étape de dépôt, où le revêtement est construit couche par couche atomique, formant un film mince, dense et très uniforme.

Étape 3 : Finalisation et contrôle qualité

Une fois l'épaisseur de revêtement souhaitée atteinte, le processus se termine par un arrêt contrôlé et une vérification.

Refroidissement contrôlé

La chambre est ramenée avec soin à la température et à la pression ambiantes lors d'une étape de « descente » (ramp down). Un système de refroidissement contrôlé est utilisé pour éviter un choc thermique sur les pièces nouvellement revêtues.

Vérification des résultats

Le contrôle qualité n'est pas négociable. Chaque lot de composants revêtus est testé pour s'assurer qu'il répond aux spécifications requises.

Des équipements spécialisés comme un appareil de fluorescence X (XRF) sont utilisés pour mesurer précisément la composition élémentaire et l'épaisseur du revêtement, tandis qu'un spectrophotomètre peut être utilisé pour vérifier sa couleur.

Comprendre les compromis

Bien que puissants, les processus de dépôt comme le PVD présentent des caractéristiques inhérentes qui doivent être prises en compte.

Complexité du processus

Ce n'est pas un simple processus de trempage ou de peinture. Il nécessite des équipements sophistiqués et coûteux et un contrôle précis de nombreuses variables, de la pression du vide à la composition des gaz.

Application à ligne de visée

La plupart des méthodes de dépôt de vapeur sont des processus « à ligne de visée ». Le matériau vaporisé voyage en ligne droite, ce qui signifie qu'il peut être difficile de revêtir uniformément des géométries internes complexes ou des crevasses profondes.

Compatibilité des matériaux

Le processus est défini par la capacité à vaporiser un matériau source et à le faire adhérer à un substrat. Certaines combinaisons de matériaux sont plus difficiles ou simplement incompatibles avec cette méthode.

Faire le bon choix pour votre objectif

Comprendre les étapes vous permet de vous concentrer sur la partie du processus la plus critique pour le résultat souhaité.

- Si votre objectif principal est la durabilité et l'adhérence : Votre succès dépend entièrement du nettoyage méticuleux et du prétraitement de surface à l'Étape 1.

- Si votre objectif principal est d'obtenir une propriété spécifique (comme la dureté ou la couleur) : Le contrôle précis des gaz réactifs pendant le cycle de dépôt à l'Étape 2 est le facteur le plus critique.

- Si votre objectif principal est la cohérence sur un grand lot de pièces : Un protocole de contrôle qualité rigoureux et reproductible à l'Étape 3 n'est pas négociable.

En fin de compte, maîtriser le processus de dépôt consiste à contrôler systématiquement un environnement pour concevoir la surface d'un matériau à des fins spécifiques.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Préparation | Nettoyage et gravure du substrat | Assure une forte adhérence du revêtement |

| 2. Dépôt | Création du vide et vaporisation du matériau | Construit le film mince atome par atome |

| 3. Finalisation | Refroidissement contrôlé et tests de qualité | Vérifie les spécifications du revêtement |

Prêt à concevoir des surfaces supérieures avec un dépôt de revêtement de précision ? KINTEK se spécialise dans les équipements de laboratoire et les consommables pour les processus de revêtement, au service des laboratoires qui exigent des solutions de films minces fiables. Notre expertise garantit que vos projets de dépôt atteignent une adhérence optimale, des propriétés matérielles spécifiques et des résultats de lot cohérents. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos applications de revêtement !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore