Essentiellement, la pulvérisation cathodique réactive est un procédé de dépôt de couches minces qui crée un matériau composé en introduisant un gaz réactif dans un environnement de pulvérisation cathodique standard. Au lieu de simplement déposer un métal pur à partir d'une cible, cette méthode utilise un gaz comme l'oxygène ou l'azote pour induire une réaction chimique, transformant les atomes métalliques pulvérisés en un film d'oxyde ou de nitrure sur la surface du substrat.

Le principe fondamental de la pulvérisation cathodique réactive n'est pas de déposer ce qui se trouve sur la cible, mais de créer un nouveau matériau au cours du processus. En contrôlant précisément le mélange d'un gaz de pulvérisation inerte et d'un gaz réactif, vous pouvez former des films composés de haute qualité à partir d'une simple cible métallique.

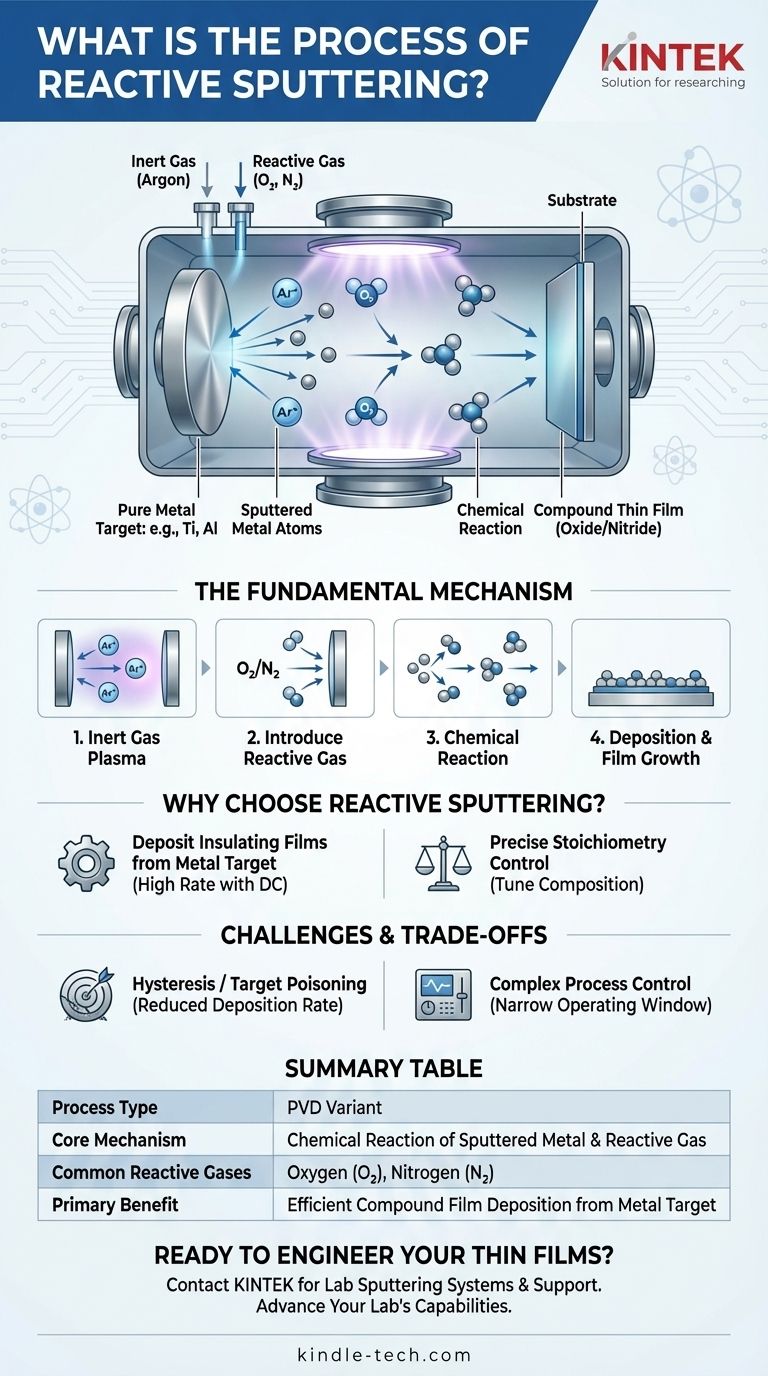

Le Mécanisme Fondamental : Du Métal au Composé

La pulvérisation cathodique réactive est une variation puissante d'une technique standard de dépôt physique en phase vapeur (PVD). Le processus se déroule dans une chambre à vide et implique plusieurs étapes distinctes pour construire le film final.

Le Rôle du Gaz Inerte (Argon)

Tout d'abord, la chambre à vide est mise sous vide poussé. Un gaz inerte, le plus souvent l'argon (Ar), est ensuite introduit. L'application d'une haute tension crée un plasma, qui est un état de la matière contenant des ions argon énergisés et chargés positivement.

Ces ions argon sont accélérés vers la cible, qui est une plaque de matériau source pur (par exemple, titane, aluminium, silicium). L'impact de ces ions arrache physiquement des atomes de la cible dans un processus connu sous le nom de pulvérisation cathodique.

L'Introduction du Gaz Réactif

C'est l'étape déterminante de la pulvérisation cathodique réactive. Un second gaz, gaz réactif — typiquement l'oxygène (O₂) ou l'azote (N₂) — est soigneusement introduit dans la chambre avec l'argon.

Le débit de ce gaz est un paramètre de contrôle critique. Il détermine la nature et la composition du film final.

La Réaction Chimique et le Dépôt

Lorsque les atomes métalliques pulvérisés voyagent de la cible au substrat, ils entrent en collision et réagissent chimiquement avec les molécules du gaz réactif. Cette réaction peut se produire dans l'espace entre la cible et le substrat ou directement sur la surface du substrat lui-même.

Par exemple, les atomes de titane pulvérisés réagiront avec le gaz azote pour former du nitrure de titane (TiN). Les molécules composées résultantes se condensent ensuite sur le substrat (tel qu'une plaquette de silicium ou un acier à outils), construisant une couche mince avec des propriétés complètement différentes de celles de la cible métallique d'origine.

Pourquoi Choisir la Pulvérisation Cathodique Réactive ?

Les ingénieurs et les scientifiques choisissent cette méthode pour résoudre des problèmes spécifiques que d'autres techniques de dépôt gèrent moins efficacement. Ses avantages sont principalement liés à la flexibilité des matériaux et à l'efficacité du processus.

Dépôt de Films Isolants à Partir d'une Cible Métallique

De nombreux films composés précieux, tels que l'oxyde d'aluminium (Al₂O₃) ou le nitrure de silicium (Si₃N₄), sont des isolants électriques. Pulvériser directement ces matériaux « diélectriques » à partir d'une cible céramique est possible, mais cela nécessite des alimentations à radiofréquence (RF) coûteuses et entraîne souvent de très faibles taux de dépôt.

La pulvérisation cathodique réactive offre une solution astucieuse. Vous pouvez utiliser une alimentation en courant continu (CC) moins chère et plus efficace pour pulvériser une cible métallique conductrice (comme l'aluminium ou le silicium) tandis que le gaz réactif forme le film isolant souhaité.

Obtenir une Stœchiométrie Précise

Le processus offre un contrôle exceptionnel sur la composition chimique, ou stœchiométrie, du film déposé. En ajustant soigneusement la pression partielle du gaz réactif, vous pouvez créer un large spectre de matériaux.

Cela permet la création de films sous-stœchiométriques, de films entièrement stœchiométriques, ou même de couches graduées complexes où la composition change avec l'épaisseur du film.

Comprendre les Compromis et les Défis

Bien que puissante, la pulvérisation cathodique réactive est un processus complexe avec des compromis critiques qui nécessitent une gestion attentive pour obtenir des résultats réussis et reproductibles.

L'« Effet d'Hystérésis » et l'Empoisonnement de la Cible

Le défi le plus important est un phénomène connu sous le nom d'hystérésis, ou empoisonnement de la cible. Si le débit de gaz réactif est trop élevé, le gaz réactif commence à former une couche de composé sur la surface même de la cible de pulvérisation cathodique.

Une surface de cible oxydée ou nitrurée se pulvérise beaucoup plus lentement qu'une surface métallique pure. Cela entraîne une chute soudaine et spectaculaire du taux de dépôt. Gérer le processus pour rester dans le « mode métallique » à haut débit sans empoisonner complètement la cible est une compétence opérationnelle clé.

Complexité du Contrôle du Processus

La fenêtre optimale pour la pulvérisation cathodique réactive est souvent très étroite. Le processus est très sensible à l'équilibre entre la vitesse de pompage, les débits de gaz et la puissance du plasma. Atteindre un taux de dépôt stable et reproductible nécessite des systèmes de contrôle par rétroaction sophistiqués qui surveillent le processus en temps réel.

Taux de Dépôt par Rapport à d'Autres Méthodes

Bien que la pulvérisation cathodique réactive à partir d'une cible métallique soit généralement plus rapide que la pulvérisation RF d'une cible céramique, elle est intrinsèquement plus lente que la pulvérisation du métal pur dans un processus non réactif. La réaction chimique elle-même consomme de l'énergie et des particules qui contribueraient autrement à la croissance du film.

Faire le Bon Choix pour Votre Objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés dont vous avez besoin dans votre film final. La pulvérisation cathodique réactive est un outil spécialisé pour créer des matériaux composés.

- Si votre objectif principal est de déposer un film diélectrique (comme SiO₂ ou Al₂O₃) à un taux élevé : La pulvérisation cathodique réactive d'une cible métallique (Si ou Al) est souvent plus efficace et plus rentable que la pulvérisation RF directe d'une cible céramique.

- Si vous avez besoin d'ajuster finement la composition chimique d'un film (par exemple, oxynitrure de titane) : Le contrôle précis du débit de gaz dans la pulvérisation cathodique réactive vous donne un contrôle direct sur la stœchiométrie et les propriétés du film.

- Si votre objectif est de déposer un métal pur ou un alliage simple : La pulvérisation cathodique non réactive standard est le processus le plus simple et le plus rapide.

En comprenant ses principes et en contrôlant la réaction, vous pouvez tirer parti de la pulvérisation cathodique réactive pour concevoir une vaste gamme de matériaux composés haute performance.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Type de Processus | Variante du dépôt physique en phase vapeur (PVD) |

| Mécanisme Central | Réaction chimique entre les atomes métalliques pulvérisés et le gaz réactif |

| Gaz Réactifs Courants | Oxygène (O₂), Azote (N₂) |

| Cibles Courantes | Métaux purs (ex. : Titane, Aluminium, Silicium) |

| Avantage Principal | Dépose des films isolants/composés efficacement à partir d'une cible métallique conductrice |

| Défi Clé | Gérer l'empoisonnement de la cible et l'effet d'hystérésis pour un dépôt stable |

Prêt à Concevoir Vos Couches Minces de Nouvelle Génération ?

La pulvérisation cathodique réactive est une technique puissante pour créer des matériaux composés précis tels que des oxydes et des nitrures. Si vous développez des revêtements pour l'optique, les semi-conducteurs ou les outils résistants à l'usure, l'expertise de KINTEK en systèmes de pulvérisation cathodique de laboratoire et en consommables peut vous aider à obtenir des résultats optimaux.

Nous fournissons l'équipement et le support nécessaires pour maîtriser des processus complexes tels que le contrôle du débit de gaz et la gestion de l'hystérésis, garantissant des dépôts de haute qualité et reproductibles pour vos besoins en R&D ou en production.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation cathodique réactive peuvent faire progresser les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

Les gens demandent aussi

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température