À la base, la théorie de l'évaporation à film mince vise à augmenter considérablement le taux de transfert de chaleur et à réduire le stress thermique sur une substance. Ceci est réalisé en étalant mécaniquement le liquide en un film très mince et turbulent sur une surface chauffée, souvent sous vide, permettant une évaporation quasi instantanée des composants volatils.

L'objectif fondamental n'est pas simplement de faire bouillir un liquide, mais de séparer ses composants avec une vitesse maximale et un minimum de dommages thermiques. L'évaporation à film mince y parvient en manipulant la surface et la pression pour créer un processus à la fois très efficace et exceptionnellement doux.

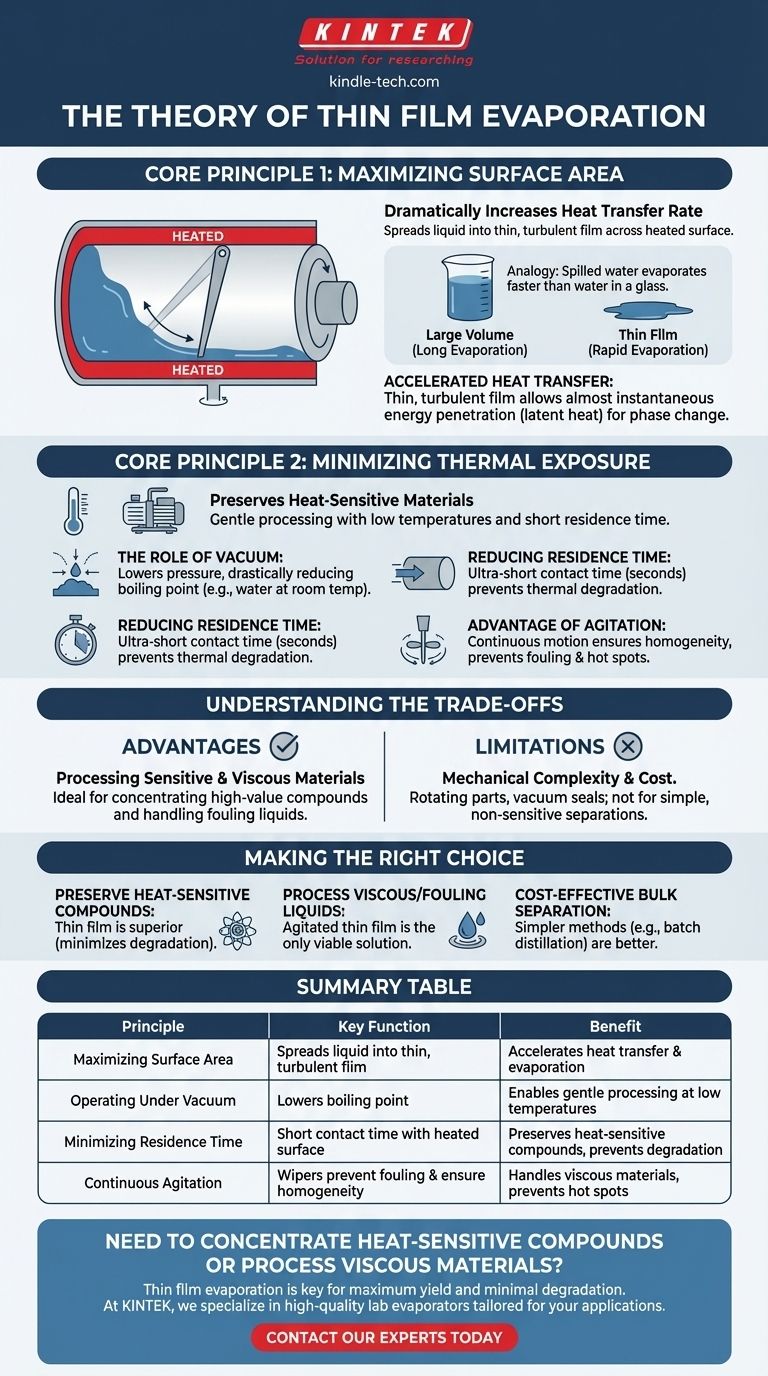

Le principe fondamental : Maximiser la surface

L'efficacité de l'évaporation est directement liée à la rapidité avec laquelle vous pouvez transférer de la chaleur dans un liquide et à la facilité avec laquelle la vapeur résultante peut s'échapper.

Création du film mince

Dans un évaporateur à film mince, le liquide d'alimentation n'est pas bouilli dans une grande cuve. Au lieu de cela, il est réparti en une très fine couche sur la paroi intérieure d'un cylindre chauffé.

Ceci est généralement accompli à l'aide d'un système de lames rotatives, de racleurs ou de rouleaux qui étalent continuellement le liquide. Dans un évaporateur rotatif à l'échelle du laboratoire, la rotation du ballon elle-même produit cet effet.

La puissance d'un grand rapport surface/volume

En étalant le liquide, vous augmentez radicalement la surface exposée à la chaleur par rapport au volume total.

Imaginez un verre d'eau renversé sur un trottoir chaud. La fine flaque s'évapore en quelques secondes, tandis que la même quantité d'eau dans le verre prendrait des heures à s'évaporer. La technologie du film mince applique ce principe exact dans un environnement contrôlé.

Accélérer le transfert de chaleur

Un film mince et turbulent a une résistance extrêmement faible au transfert de chaleur. L'énergie de la paroi chauffée peut pénétrer la couche liquide entière presque instantanément, fournissant l'énergie nécessaire (chaleur latente de vaporisation) pour que le changement de phase se produise rapidement.

Le deuxième principe : Minimiser l'exposition thermique

Pour de nombreux matériaux dans les industries pharmaceutique, alimentaire et des produits chimiques de spécialité, la chaleur est l'ennemi. Une exposition prolongée, même à des températures modérées, peut provoquer une dégradation, une perte de puissance ou des effets secondaires indésirables.

Le rôle du vide

Les évaporateurs à film mince fonctionnent presque toujours sous un vide poussé. L'abaissement de la pression à l'intérieur du système réduit drastiquement le point d'ébullition du liquide.

Par exemple, l'eau bout à 100 °C (212 °F) au niveau de la mer, mais sous un vide puissant, elle peut bouillir à température ambiante. Cela permet à l'évaporation de se produire à des températures beaucoup plus basses et plus sûres.

Réduction du temps de séjour

Parce que l'évaporation est si rapide, le temps que le matériau passe à l'intérieur de l'évaporateur chauffé (son temps de séjour) est incroyablement court, souvent de l'ordre de quelques secondes seulement.

Cette combinaison de basse température (due au vide) et de court temps de séjour est la clé pour traiter en douceur les matériaux thermosensibles sans les endommager.

L'avantage de l'agitation

Le mouvement constant des racleurs rotatifs fait plus que simplement créer le film. Il assure une agitation constante, garantissant l'homogénéité du film et empêchant toute portion du liquide de coller à la paroi et de surchauffer (phénomène connu sous le nom d'« encrassement » ou de « points chauds »).

Ceci est particulièrement critique pour les produits visqueux ou thermosensibles qui brûleraient ou se dégraderaient rapidement dans un évaporateur standard.

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les applications. Comprendre les limites est aussi important que de connaître les avantages.

Avantage clé : Traitement des matériaux sensibles et visqueux

La capacité à fonctionner à basse température avec de courts temps de séjour rend cette technologie idéale pour concentrer ou séparer des composés de grande valeur et thermosensibles. L'action de raclage mécanique lui permet également de traiter des liquides visqueux ou encrassants impossibles à manipuler dans des systèmes statiques.

Limitation : Complexité mécanique et coût

Ces systèmes impliquent des pièces internes rotatives, des joints sous vide complexes et une ingénierie précise. Cela les rend considérablement plus chers et mécaniquement plus complexes à entretenir qu'une simple colonne de distillation discontinue ou un évaporateur à cuve.

Limitation : Non idéal pour les séparations simples

Si vous séparez des matériaux non sensibles et de faible viscosité (comme la séparation du sel de l'eau), la complexité et le coût d'un évaporateur à film mince sont inutiles. Une technologie plus simple et plus rentable serait suffisante.

Faire le bon choix pour votre objectif

Votre décision d'utiliser l'évaporation à film mince doit être basée sur les propriétés de votre matériau et le résultat souhaité.

- Si votre objectif principal est de préserver les composés thermosensibles : L'évaporation à film mince est la méthode supérieure car elle minimise la dégradation thermique en abaissant le point d'ébullition et en réduisant le temps de séjour.

- Si votre objectif principal est de traiter des liquides visqueux ou encrassants : L'action mécanique d'un évaporateur à film mince agité est souvent la seule solution viable pour assurer un transfert de chaleur efficace et prévenir l'accumulation de produit.

- Si votre objectif principal est la séparation en vrac rentable de matériaux non sensibles : Une méthode plus simple comme la distillation discontinue est probablement un choix plus pratique et économique.

En comprenant l'interaction de la surface, de la pression et du temps, vous pouvez tirer parti efficacement de la technologie d'évaporation pour répondre à vos besoins de traitement spécifiques.

Tableau récapitulatif :

| Principe | Fonction clé | Avantage |

|---|---|---|

| Maximisation de la surface | Étale le liquide en un film mince et turbulent | Accélère considérablement le transfert de chaleur et le taux d'évaporation |

| Fonctionnement sous vide | Abaisse le point d'ébullition du liquide | Permet un traitement doux à basse température |

| Minimisation du temps de séjour | Temps de contact court avec la surface chauffée | Préserve les composés thermosensibles et prévient la dégradation |

| Agitation continue | Les racleurs empêchent l'encrassement et assurent l'homogénéité | Traite les matériaux visqueux et prévient les points chauds |

Besoin de concentrer des composés thermosensibles ou de traiter efficacement des matériaux visqueux ? La théorie de l'évaporation à film mince est essentielle pour atteindre vos objectifs avec un rendement maximal et une dégradation minimale. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des évaporateurs adaptés aux applications de laboratoire exigeantes. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite à vos défis de séparation et de concentration !

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Quel est le but de l'évaporation sous vide ? Purifier l'eau ou créer des revêtements de haute pureté

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Quelles sont les utilisations de l'évaporation dans l'industrie ? De la concentration alimentaire au dépôt de couches minces de haute technologie

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision