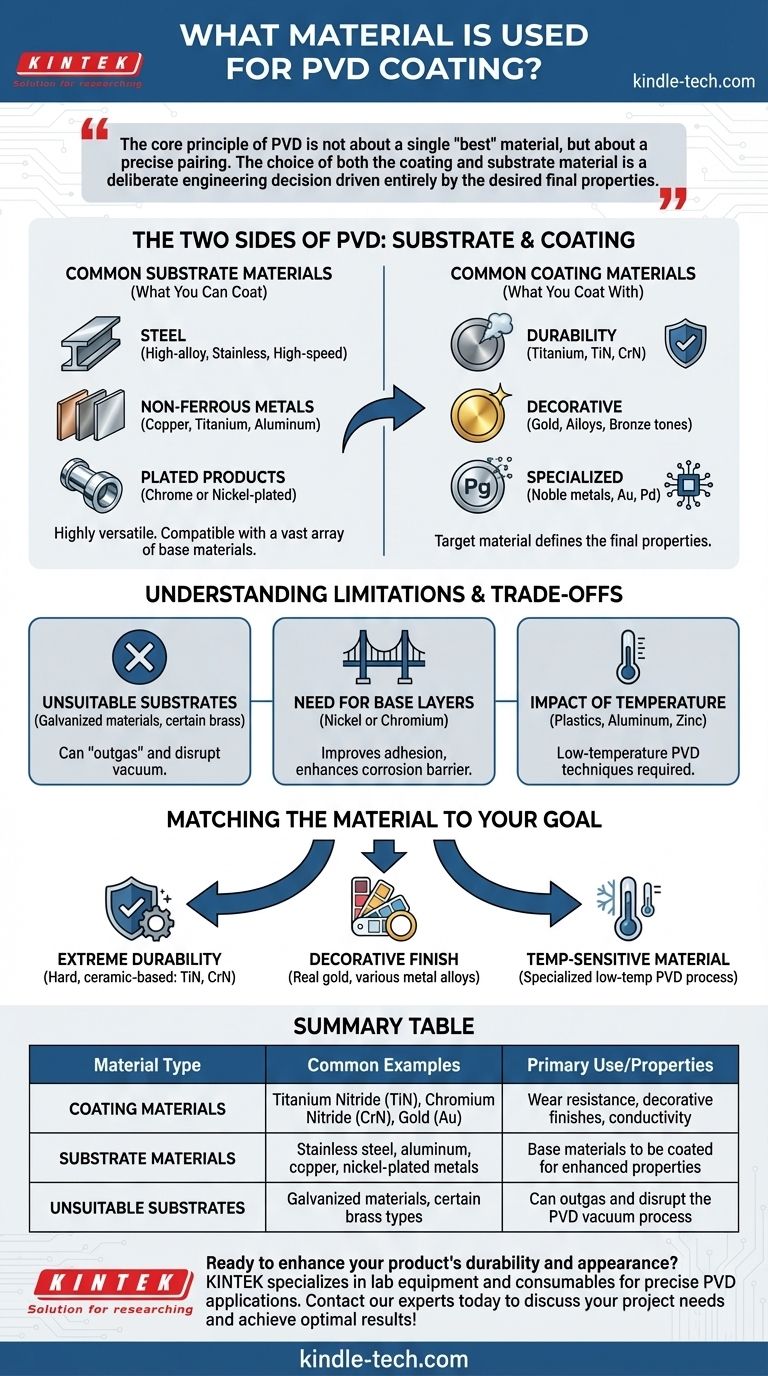

Dans le dépôt physique en phase vapeur (PVD), il y a deux ensembles de matériaux à considérer : le matériau à revêtir (le substrat) et le matériau utilisé pour le revêtement lui-même (la cible). Une large gamme de métaux, d'alliages métalliques et de céramiques sont utilisés comme matériaux de revêtement, avec des exemples courants tels que le nitrure de titane, le nitrure de chrome et l'or. Ceux-ci sont déposés sur des substrats tels que divers aciers, des métaux non ferreux comme l'aluminium et le cuivre, et même certains plastiques.

Le principe fondamental du PVD ne concerne pas un seul "meilleur" matériau, mais un appariement précis. Le choix du matériau de revêtement et du substrat est une décision d'ingénierie délibérée entièrement dictée par les propriétés finales souhaitées, telles que la durabilité, la couleur ou la résistance à la corrosion.

Les deux facettes du PVD : Substrat et Revêtement

Pour comprendre les matériaux PVD, vous devez faire la distinction entre la pièce à revêtir et le film mince qui y est appliqué.

Matériaux de substrat courants (Ce que vous pouvez revêtir)

Le processus PVD est très polyvalent et compatible avec une vaste gamme de matériaux de base.

Les substrats appropriés comprennent toutes les familles d'acier, en particulier les types fortement alliés comme l'acier inoxydable et les aciers rapides. Les métaux non ferreux tels que le cuivre, le titane et l'aluminium sont également couramment revêtus.

Même les matériaux déjà plaqués, tels que les produits métalliques chromés ou nickelés, peuvent servir de substrat pour un revêtement PVD ultérieur. Cela est souvent fait pour ajouter une couche finale pour la couleur ou une résistance accrue à l'usure.

Matériaux de revêtement courants (Ce avec quoi vous recouvrez)

Le matériau "cible" est ce qui est vaporisé et déposé sur le substrat. Le choix du matériau cible définit directement les propriétés du revêtement final.

Pour la durabilité et la résistance à l'usure, le titane est un choix populaire en raison de sa résistance et de sa résistance à la corrosion. Il forme souvent des composés métal-céramique comme le nitrure de titane (TiN), qui créent une couche de surface extrêmement dure.

À des fins décoratives, les options sont vastes. De l'or véritable (de divers carats) peut être utilisé pour des applications de luxe. Cependant, d'autres métaux et alliages sont fréquemment utilisés pour obtenir des couleurs spécifiques, telles que des tons or ou bronze, à un coût inférieur.

Pour des applications spécialisées comme l'électronique, des métaux nobles comme l'or (Au), des mélanges or-palladium et d'autres métaux du groupe du platine sont utilisés. Leur principal avantage est leur conductivité élevée et leur résistance à l'oxydation.

Comprendre les limites et les compromis

Bien que le PVD soit une technologie puissante, elle est régie par des contraintes strictes de matériaux et de processus. Ignorer ces règles est une source courante d'échec.

Matériaux de substrat inappropriés

Certains matériaux sont incompatibles avec l'environnement de vide poussé requis pour le PVD.

Les matériaux galvanisés et le laiton non galvanisé ne conviennent généralement pas au PVD. Ces matériaux peuvent "dégazer" pendant le processus, perturbant le vide et empêchant la formation d'un revêtement de haute qualité et bien adhérant.

La nécessité de couches de base

Un revêtement PVD n'adhère pas toujours directement au substrat primaire.

Pour certaines applications, une couche de base intermédiaire de nickel ou de chrome est requise. Cette couche agit comme un pont, améliorant l'adhérence du revêtement PVD et offrant une barrière plus robuste contre la corrosion.

L'impact de la température

Le processus PVD génère de la chaleur, ce qui peut endommager les matériaux sensibles.

Les substrats à faible point de fusion, tels que les plastiques, l'aluminium et les pièces moulées en zinc, nécessitent des techniques PVD spécialisées à basse température. Cette contrainte limite les types de revêtements qui peuvent être appliqués et doit être prise en compte dès le départ.

Faire correspondre le matériau à votre objectif

Votre choix de matériau PVD doit être le reflet direct de l'exigence la plus critique de votre projet.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Spécifiez un revêtement dur à base de céramique comme le nitrure de titane (TiN) ou le nitrure de chrome (CrN).

- Si votre objectif principal est une finition décorative spécifique : Votre choix peut aller de l'or véritable à divers alliages métalliques sélectionnés pour leur couleur et leur éclat inhérents.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devez utiliser un processus PVD à basse température, ce qui dictera les matériaux de revêtement disponibles compatibles avec cette technique.

En fin de compte, choisir le bon matériau PVD consiste à définir précisément votre objectif et à comprendre l'interaction entre le substrat, le revêtement et le processus lui-même.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Utilisation/Propriétés principales |

|---|---|---|

| Matériaux de revêtement | Nitrure de titane (TiN), Nitrure de chrome (CrN), Or (Au) | Résistance à l'usure, finitions décoratives, conductivité |

| Matériaux de substrat | Acier inoxydable, aluminium, cuivre, métaux nickelés | Matériaux de base à revêtir pour des propriétés améliorées |

| Substrats inappropriés | Matériaux galvanisés, certains types de laiton | Peuvent dégazer et perturber le processus de vide PVD |

Prêt à améliorer la durabilité et l'apparence de votre produit avec le bon revêtement PVD ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour des applications PVD précises, vous aidant à sélectionner l'appariement idéal de revêtement et de substrat pour une résistance supérieure à l'usure, une protection contre la corrosion ou des finitions décoratives. Contactez nos experts dès aujourd'hui pour discuter de vos besoins de projet et obtenir des résultats optimaux !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Refroidisseur de piège froid direct pour piège froid sous vide

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications