La réponse courte est l'argon (Ar). Ce gaz noble inerte est le choix le plus courant et le plus polyvalent pour générer le plasma nécessaire à la pulvérisation cathodique. Cependant, le choix du bon gaz est une décision critique qui influence directement l'efficacité du processus et les propriétés chimiques de la couche mince finale.

Le gaz utilisé dans la pulvérisation cathodique n'est pas seulement un catalyseur ; c'est le milieu du transfert d'énergie. Bien que l'argon soit la norme de l'industrie en raison de son équilibre idéal entre masse, inertie et coût, le choix optimal dépend entièrement de l'adéquation de la masse atomique du gaz avec le matériau cible et de la détermination si une réaction chimique est souhaitée.

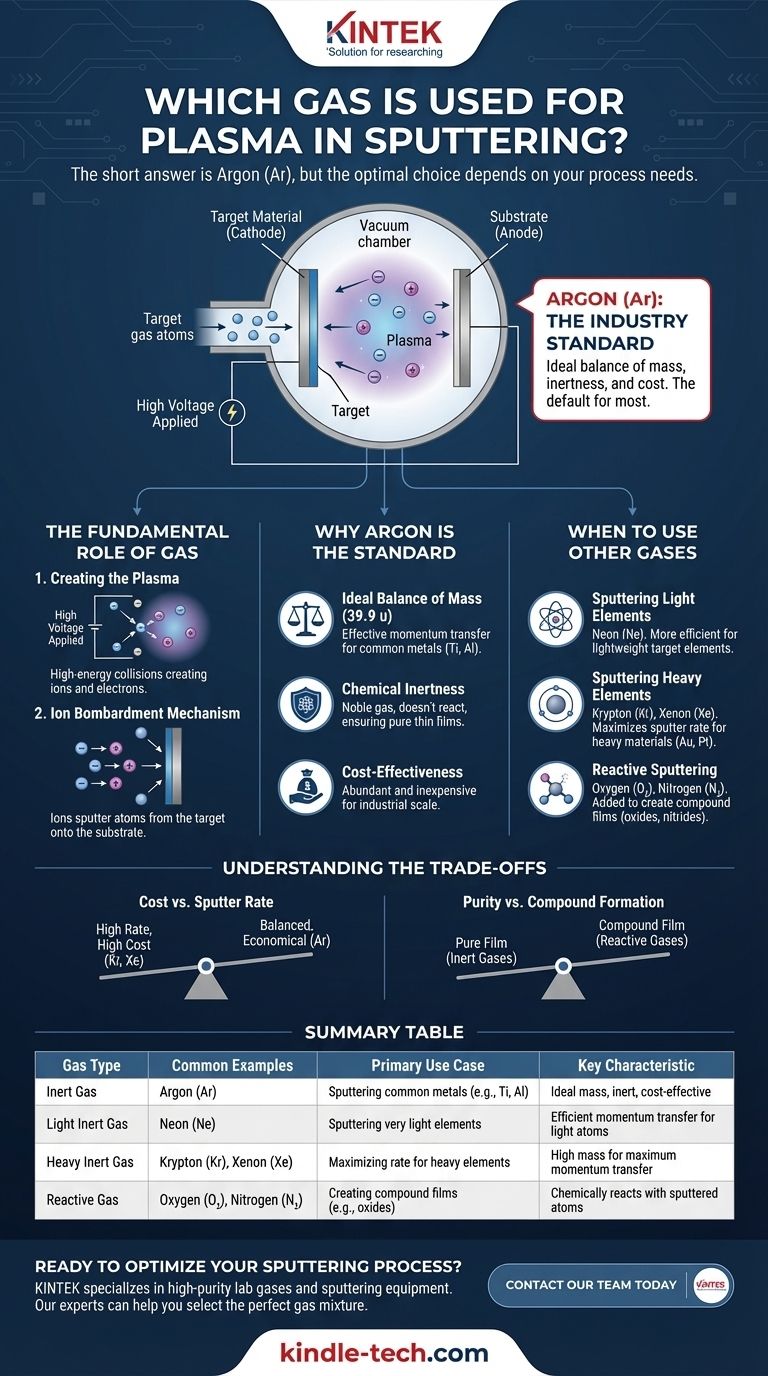

Le rôle fondamental du gaz dans la pulvérisation cathodique

Pour comprendre pourquoi un gaz spécifique est choisi, nous devons d'abord comprendre sa fonction. Le gaz ne fait pas que remplir la chambre ; il devient l'outil actif du processus de dépôt.

Création du plasma

La pulvérisation cathodique commence par l'introduction d'un gaz à basse pression dans une chambre à vide. Une haute tension est ensuite appliquée entre le matériau cible (cathode) et la chambre/le support de substrat (anode).

Ce champ électrique intense accélère les électrons libres, provoquant leur collision avec les atomes de gaz neutres. Ces collisions à haute énergie arrachent des électrons aux atomes de gaz, créant une cascade d'ions chargés positivement et d'électrons libres — un état de matière ionisé et brillant connu sous le nom de plasma.

Le mécanisme de bombardement ionique

Les ions gazeux positifs nouvellement créés sont accélérés avec une grande force vers la cible chargée négativement.

Lors de l'impact, ces ions arrachent physiquement, ou « pulvérisent », des atomes du matériau cible. Ces atomes cibles éjectés traversent ensuite la chambre et se déposent sur un substrat, formant une couche mince uniforme.

Pourquoi l'argon est le choix standard

L'argon est le gaz par défaut pour la plupart des applications de pulvérisation cathodique pour plusieurs raisons bien établies.

Équilibre idéal de la masse

Pour que la pulvérisation cathodique soit efficace, il doit y avoir un transfert de quantité de mouvement efficace entre l'ion gazeux et l'atome cible, un peu comme une bonne cassure au billard. La masse atomique de l'argon (39,9 u) correspond bien à de nombreux métaux couramment pulvérisés, comme le titane et l'aluminium, permettant un transfert d'énergie efficace sans coût excessif.

Inertie chimique

En tant que gaz noble, l'argon est chimiquement inerte. Il ne réagira pas avec le matériau cible pendant le bombardement ni avec les atomes déposés sur le substrat. Cela garantit que la couche mince résultante est une représentation pure du matériau cible.

Rentabilité

Comparé à d'autres gaz nobles, l'argon est abondant et relativement peu coûteux, ce qui en fait le choix le plus économique pour la production à l'échelle industrielle.

Quand utiliser d'autres gaz : une décision stratégique

Choisir un gaz autre que l'argon est une décision délibérée prise pour optimiser le processus pour des matériaux ou des résultats spécifiques.

Pulvérisation cathodique d'éléments légers

Lors de la pulvérisation cathodique d'éléments cibles très légers, un gaz inerte plus léger comme le néon (Ne) peut être utilisé. Sa masse atomique plus faible assure une collision de type « boule de billard » plus efficace pour déloger les atomes légers.

Pulvérisation cathodique d'éléments lourds

Inversement, pour maximiser le taux de pulvérisation d'éléments lourds comme l'or ou le platine, un gaz inerte plus lourd comme le krypton (Kr) ou le xénon (Xe) est supérieur. Leur masse plus importante transfère beaucoup plus de quantité de mouvement à l'impact, augmentant le rendement de pulvérisation.

Pulvérisation cathodique réactive

Parfois, l'objectif n'est pas de déposer un matériau pur mais un composé. Dans la pulvérisation cathodique réactive, des gaz comme l'oxygène (O2) ou l'azote (N2) sont intentionnellement ajoutés à la chambre avec l'argon.

Le gaz réactif se combine avec les atomes cibles pulvérisés soit en transit, soit à la surface du substrat. Cette technique est essentielle pour créer des films composés durables comme le nitrure de titane (TiN) ou les oxydes conducteurs transparents.

Comprendre les compromis

Chaque choix de gaz implique un équilibre entre performance et praticité.

Coût par rapport au taux de pulvérisation

Le principal compromis est le coût par rapport à l'efficacité. Le krypton et le xénon peuvent augmenter considérablement les taux de dépôt, mais leur coût élevé peut être prohibitif pour de nombreuses applications. Le processus doit justifier la dépense par un débit plus élevé ou des exigences spécifiques du film.

Pureté par rapport à la formation de composé

Le choix entre un gaz inerte et un gaz réactif est fondamental. L'utilisation d'un gaz inerte garantit la pureté du film déposé. L'introduction intentionnelle d'un gaz réactif est une démarche calculée pour créer un nouveau matériau avec des propriétés entièrement différentes de celles du matériau cible d'origine.

Sélectionner le bon gaz pour votre application

- Si votre objectif principal est la pulvérisation cathodique polyvalente de métaux courants : L'argon est le choix par défaut fiable, rentable et techniquement solide.

- Si votre objectif principal est de maximiser le taux de dépôt d'un élément lourd : Évaluez le krypton ou le xénon, en comprenant que cela entraîne une augmentation significative des coûts opérationnels.

- Si votre objectif principal est de créer un film composé spécifique (par exemple, un oxyde ou un nitrure) : Vous devez utiliser un processus de pulvérisation cathodique réactive avec un mélange contrôlé d'argon et d'un gaz réactif comme l'oxygène ou l'azote.

- Si votre objectif principal est la pulvérisation cathodique d'un élément très léger avec une efficacité maximale : Le néon peut offrir une meilleure adéquation de masse et un transfert de quantité de mouvement plus efficace que l'argon.

En fin de compte, le choix du gaz de pulvérisation cathodique est une décision stratégique qui contrôle directement l'efficacité, la chimie et le coût de votre processus de dépôt de couche mince.

Tableau récapitulatif :

| Type de gaz | Exemples courants | Cas d'utilisation principal | Caractéristique clé |

|---|---|---|---|

| Gaz inerte | Argon (Ar) | Pulvérisation cathodique de métaux courants (ex. Ti, Al) | Masse idéale, inerte, rentable |

| Gaz inerte léger | Néon (Ne) | Pulvérisation cathodique de très légers éléments | Transfert de quantité de mouvement efficace pour les atomes légers |

| Gaz inerte lourd | Krypton (Kr), Xénon (Xe) | Maximisation du taux pour les éléments lourds (ex. Au, Pt) | Masse élevée pour un transfert de quantité de mouvement maximal |

| Gaz réactif | Oxygène (O₂), Azote (N₂) | Création de films composés (ex. oxydes, nitrures) | Réagit chimiquement avec les atomes pulvérisés |

Prêt à optimiser votre processus de pulvérisation cathodique ? Le bon gaz est essentiel pour obtenir les propriétés de film, le taux de dépôt et l'efficacité des coûts souhaités. KINTEK se spécialise dans la fourniture de gaz de laboratoire de haute pureté et d'équipements de pulvérisation cathodique adaptés à vos besoins spécifiques de recherche et de production. Nos experts peuvent vous aider à sélectionner le mélange de gaz parfait pour votre matériau cible et votre application.

Contactez notre équipe dès aujourd'hui pour discuter de vos défis en matière de dépôt de couches minces et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Circulateur de bain d'eau de refroidissement et de chauffage de 20 L pour réaction à température constante haute et basse

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température