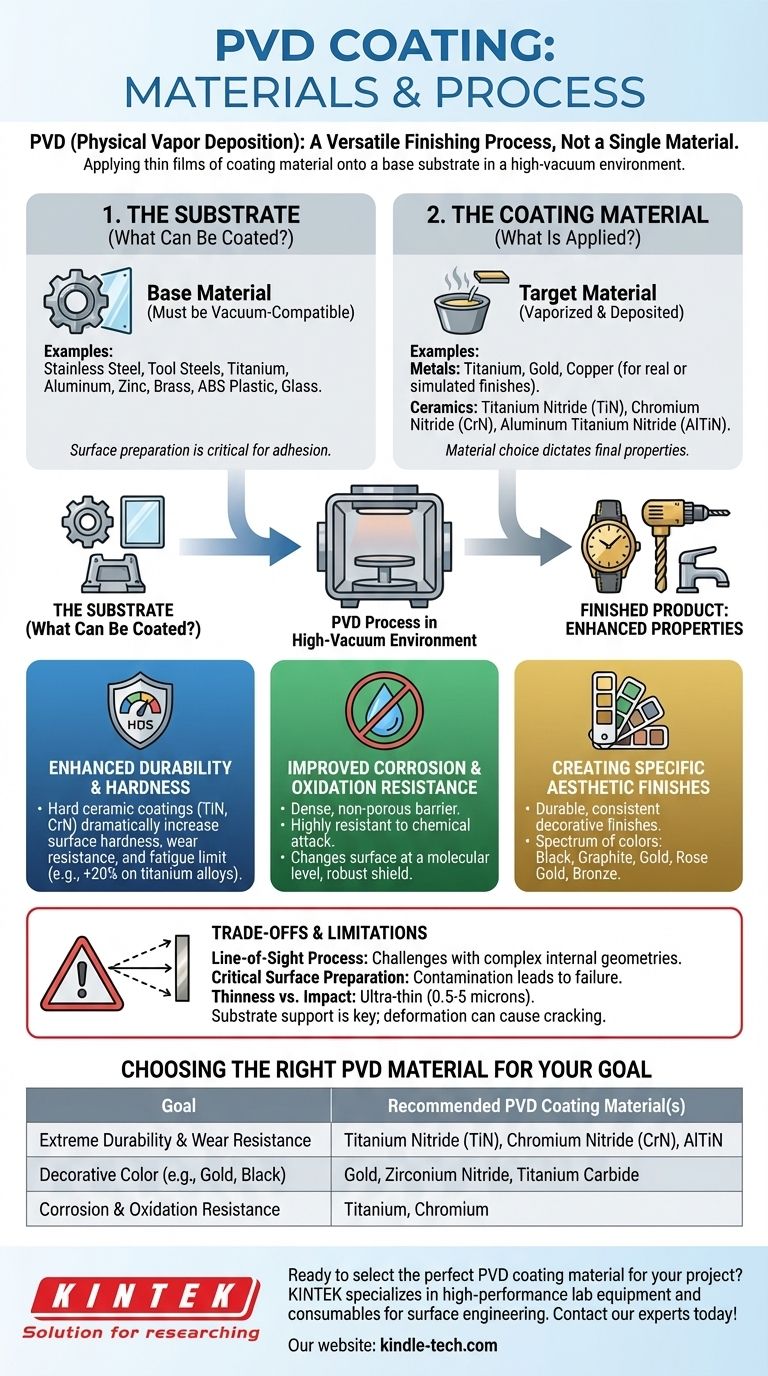

En bref, le PVD (Dépôt Physique en Phase Vapeur) est un procédé, et non un matériau unique. Il peut appliquer une vaste gamme de matériaux de revêtement — le plus souvent des métaux et des céramiques comme le titane, l'or et le nitrure de titane — sur un ensemble de matériaux de base tout aussi diversifié, connus sous le nom de substrats, qui comprennent l'acier inoxydable, les plastiques et le verre. L'essentiel est que le matériau soit compatible avec un environnement de vide poussé.

L'idée cruciale est que le PVD est un procédé de finition polyvalent qui lie un film mince d'un matériau de revêtement choisi sur un substrat. Les propriétés finales du produit dépendent entièrement de la combinaison stratégique du matériau de revêtement et du substrat sous-jacent.

Les deux composants clés : Substrat et Revêtement

Pour comprendre les matériaux utilisés en PVD, il faut distinguer l'objet à revêtir (le substrat) et le matériau appliqué (le revêtement).

Le Substrat : Qu'est-ce qui peut être revêtu ?

Le substrat est la pièce ou le composant qui reçoit le revêtement. Un large éventail de matériaux peut être utilisé comme substrats.

Les exemples courants comprennent l'acier inoxydable, les aciers à outils, le titane, l'aluminium, le zinc et le laiton. Même les matériaux non métalliques comme le plastique ABS et le verre peuvent être revêtus efficacement.

L'exigence la plus importante est que le substrat soit compatible avec le vide. Cela signifie qu'il ne doit pas libérer de gaz sous vide, ce qui perturberait le processus de revêtement. Certains matériaux peuvent nécessiter un prétraitement spécial, comme une couche électrodéposée de nickel-chrome, pour assurer une bonne adhérence.

Le Matériau de Revêtement : Qu'est-ce qui est appliqué ?

Le matériau de revêtement, souvent appelé la « cible », est ce qui est vaporisé et déposé sur le substrat. Le choix de ce matériau dicte les propriétés finales de la finition.

Les métaux sont fréquemment utilisés, tels que le titane, l'or et le cuivre. Par exemple, une finition « PVD or » peut être obtenue en utilisant de l'or véritable 18 carats ou 24 carats, ou elle peut simuler la couleur en utilisant des matériaux moins chers comme le laiton.

Les céramiques sont également extrêmement courantes, en particulier pour la durabilité. Le Nitrure de Titane (TiN) est un exemple classique, connu pour sa couleur or et sa dureté exceptionnelle. D'autres céramiques populaires comprennent le Nitrure de Chrome (CrN) et le Nitrure d'Aluminium et de Titane (AlTiN).

Comment le choix du matériau définit le résultat

L'objectif principal du PVD est d'impartir les propriétés souhaitables du matériau de revêtement à la surface du substrat.

Obtenir une durabilité et une dureté accrues

Les revêtements céramiques durs sont une application principale du PVD. Ils augmentent considérablement la dureté de surface et la résistance à l'usure d'une pièce.

Par exemple, l'application d'un revêtement en nitrure de titane (TiN) sur une pièce en alliage de titane peut augmenter sa limite de fatigue de plus de 20 %. Cela le rend inestimable pour les outils haute performance, les implants médicaux et les composants aérospatiaux.

Améliorer la résistance à la corrosion et à l'oxydation

Le PVD crée une barrière dense et non poreuse sur la surface du substrat, le rendant très résistant à la corrosion, à l'oxydation et aux attaques chimiques.

Étant donné que le revêtement modifie la surface au niveau moléculaire, il fournit un bouclier beaucoup plus robuste que la peinture ou le placage traditionnels, qui peuvent s'écailler ou se décoller.

Créer des finitions esthétiques spécifiques

Le PVD est largement utilisé pour créer des finitions décoratives durables et cohérentes. Une variété de métaux et de composés peuvent être utilisés pour produire un spectre de couleurs, du noir et graphite à l'or, l'or rose et le bronze.

Ceci est couramment observé sur les montres, les robinets et la quincaillerie architecturale, où une finition doit être à la fois attrayante et capable de résister à la manipulation quotidienne.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas sans contraintes. Comprendre celles-ci est essentiel pour une mise en œuvre réussie.

Application par ligne de visée

Le PVD est un procédé « ligne de visée », ce qui signifie que le matériau de revêtement vaporisé voyage en ligne droite jusqu'au substrat. Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des pièces présentant des géométries internes complexes ou des trous profonds et étroits.

Le rôle critique de la préparation de surface

Le succès d'un revêtement PVD dépend fortement de la propreté et de la préparation du substrat. Toute contamination de surface — telle que des huiles, des oxydes ou de la poussière — empêchera une bonne adhérence et entraînera une défaillance du revêtement.

Finesse par rapport à la résistance aux chocs

Les revêtements PVD sont extrêmement minces, typiquement entre 0,5 et 5 microns. Bien que incroyablement durs, le revêtement repose sur le support du substrat en dessous. Un impact important qui bossèle ou déforme le substrat plus tendre peut provoquer la fissuration ou la défaillance du revêtement dur.

Choisir le bon matériau PVD pour votre objectif

Votre choix de matériau de revêtement doit être directement motivé par votre objectif principal pour le produit.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Optez pour des revêtements céramiques durs comme le Nitrure de Titane (TiN), le Nitrure de Chrome (CrN) ou le Nitrure d'Aluminium et de Titane (AlTiN).

- Si votre objectif principal est une couleur décorative spécifique : Choisissez parmi une gamme de métaux et de composés connus pour leurs propriétés esthétiques, tels que l'or, le nitrure de zirconium (pour une couleur laiton) ou le carbure de titane (pour une finition noire).

- Si votre objectif principal est la résistance à la corrosion dans un environnement difficile : Utilisez des matériaux stables et non réactifs comme le titane ou le chrome comme base pour votre revêtement.

En fin de compte, la sélection d'un matériau PVD est une décision d'ingénierie qui équilibre la performance, l'esthétique et le coût pour atteindre votre intention de conception spécifique.

Tableau récapitulatif :

| Objectif | Matériau(x) de revêtement PVD recommandé(s) |

|---|---|

| Durabilité et résistance à l'usure extrêmes | Nitrure de Titane (TiN), Nitrure de Chrome (CrN), Nitrure d'Aluminium et de Titane (AlTiN) |

| Couleur décorative (ex. : Or, Noir) | Or, Nitrure de Zirconium, Carbure de Titane |

| Résistance à la corrosion et à l'oxydation | Titane, Chrome |

Prêt à choisir le matériau de revêtement PVD parfait pour votre projet ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour l'ingénierie des surfaces. Notre expertise garantit que vous obtenez la durabilité, la résistance à la corrosion ou la finition esthétique précises que vos produits exigent. Contactez nos experts dès aujourd'hui pour discuter de vos objectifs spécifiques de substrat et de revêtement !

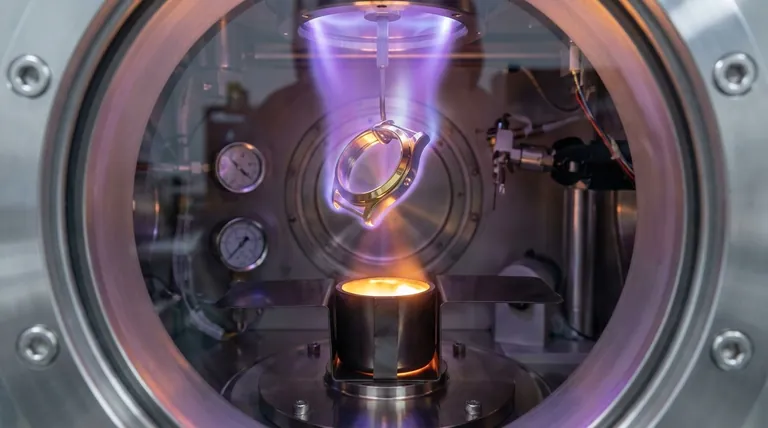

Guide Visuel

Produits associés

- Bateau d'évaporation pour matière organique

- Four à presse à chaud sous vide pour stratification et chauffage

- Fabricant personnalisé de pièces en PTFE Téflon pour conteneurs en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Quelle est la règle du delta 20 pour l'évaporation ? Maîtriser la pulvérisation sûre et efficace

- Quels facteurs affectent l'évaporation et la condensation ? Maîtrisez la science des changements de phase de l'eau

- Quels sont les 4 facteurs qui affectent le taux d'évaporation ? Contrôle principal pour les processus de laboratoire et industriels

- Comment le temps de déposition est-il calculé ? Maîtriser le chronomètre pour un avantage juridique stratégique

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables