Alors que des fabricants spécialisés comme American Elements sont connus pour produire des cibles de pulvérisation, la question la plus critique est de savoir ce qui distingue un fabricant de haute qualité d'un fournisseur standard. La production de ces composants est un domaine hautement spécialisé de la science des matériaux, où le succès est défini par un contrôle extrême de la pureté, de la densité et de la microstructure du matériau.

L'essentiel est de comprendre qu'une cible de pulvérisation n'est pas une simple pièce de métal ; c'est un composant hautement sophistiqué. Le choix d'un fabricant est moins une question de nom de marque qu'une question de sa capacité documentée à contrôler les caractéristiques précises du matériau qui ont un impact direct sur la qualité et la cohérence de votre processus de dépôt de couches minces.

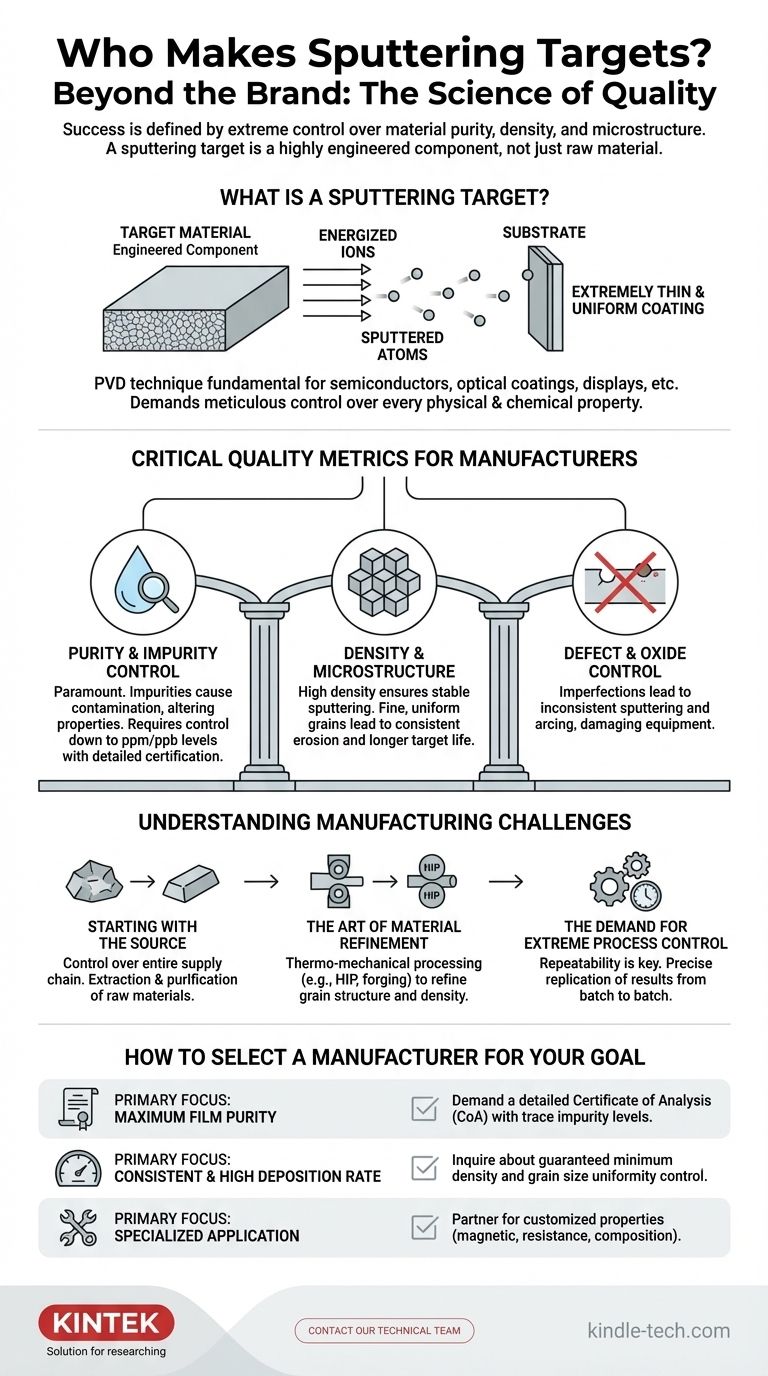

Qu'est-ce qu'une cible de pulvérisation ?

Une base de la technologie moderne

La pulvérisation est une technique de dépôt physique en phase vapeur (PVD), un processus découvert au 19e siècle et développé pour une utilisation pratique dans les années 1920. Dans ce processus, un matériau cible est bombardé d'ions énergisés, ce qui provoque l'éjection ou la "pulvérisation" d'atomes de la surface de la cible.

Ces atomes éjectés se déplacent ensuite et se déposent sur un substrat, formant un revêtement extrêmement fin et uniforme. Cette méthode est fondamentale pour la fabrication de semi-conducteurs, de revêtements optiques, d'écrans et d'autres produits technologiques avancés.

Bien plus qu'une matière première

Une cible de pulvérisation a des exigences de qualité qui sont des ordres de grandeur supérieurs à celles des matériaux industriels traditionnels. C'est un composant conçu où presque toutes les propriétés physiques et chimiques sont méticuleusement contrôlées.

En effet, même des incohérences minimes dans la cible peuvent se traduire par des défauts significatifs dans le film mince final, compromettant les performances et la fiabilité du produit final.

Critères de qualité critiques pour les fabricants

Contrôle de la pureté et des impuretés

La pureté du matériau cible est primordiale. Toute impureté dans la cible peut être transférée au film déposé, provoquant une contamination qui peut altérer ses propriétés électriques, optiques ou mécaniques.

Un fabricant réputé doit contrôler la teneur en impuretés jusqu'au niveau des parties par million (ppm) ou même des parties par milliard (ppb) et fournir une certification détaillée de la composition de son matériau.

Densité et microstructure

Une densité élevée est cruciale pour assurer un taux de pulvérisation stable et prévisible. Les cibles de faible densité avec des vides ou de la porosité peuvent entraîner un dépôt de film incohérent et l'éjection de micro-gouttelettes indésirables.

De même, la taille des grains et l'uniformité de la structure cristalline de la cible influencent directement la régularité de l'érosion de la cible. La capacité d'un fabricant à créer des grains fins et uniformes assure une durée de vie plus longue de la cible et un processus de dépôt plus cohérent.

Contrôle des défauts et des oxydes

Les défauts internes ou la teneur en oxyde incontrôlée dans le matériau cible sont des points de défaillance importants. Ces imperfections peuvent entraîner des taux de pulvérisation incohérents et des arcs électriques – une décharge électrique instable qui peut endommager à la fois le substrat et l'équipement.

Comprendre les défis de fabrication

L'exigence d'un contrôle de processus extrême

Le principal défi dans la fabrication de cibles de pulvérisation haute performance est la répétabilité. L'obtention de la densité et de la structure granulaire requises implique un traitement thermo-mécanique complexe, et un fabricant doit être capable de reproduire ces résultats précisément d'un lot à l'autre.

Commencer par la source

Le processus commence par l'extraction et la purification des matières premières. Un fabricant ne peut pas produire une cible pure à 99,999 % s'il commence avec un matériau source contaminé ou mal raffiné. Le contrôle de l'ensemble de la chaîne d'approvisionnement est la marque d'un fournisseur de qualité.

L'art du raffinage des matériaux

Grâce à des processus comme le pressage isostatique à chaud (HIP), le forgeage et le laminage, les fabricants affinent la structure granulaire du matériau. Ce traitement thermo-mécanique est ce qui transforme un simple lingot métallique en une cible de pulvérisation haute performance avec la densité et l'uniformité souhaitées.

Comment choisir un fabricant pour votre objectif

Lors de l'évaluation d'un fabricant de cibles de pulvérisation, concentrez-vous sur sa capacité à fournir les spécifications critiques pour votre application.

- Si votre objectif principal est une pureté maximale du film : Exigez un certificat d'analyse (CoA) détaillé qui spécifie les niveaux exacts d'impuretés traces.

- Si votre objectif principal est un taux de dépôt constant et élevé : Renseignez-vous sur leur densité minimale garantie et leur processus de contrôle de l'uniformité de la taille des grains.

- Si votre objectif principal est une application spécialisée : Collaborez avec un fabricant capable de personnaliser des propriétés telles que la perméabilité magnétique, la résistance ou la composition pour des matériaux avancés comme les alliages samarium-cobalt.

En fin de compte, choisir le bon fabricant, c'est choisir un partenaire technique qui comprend et peut contrôler la science des matériaux derrière votre processus.

Tableau récapitulatif :

| Critères de sélection clés | Pourquoi c'est important pour votre application |

|---|---|

| Pureté du matériau et contrôle des impuretés | Assure un film mince sans contamination, essentiel pour les propriétés électriques et optiques. |

| Haute densité et microstructure uniforme | Garantit un taux de pulvérisation stable, un dépôt cohérent et une durée de vie plus longue de la cible. |

| Contrôle des défauts et des oxydes | Prévient les arcs électriques et l'instabilité du processus, protégeant votre substrat et votre équipement. |

| Processus de fabrication reproductible | Offre une cohérence et une fiabilité lot par lot pour votre ligne de production. |

Prêt à réaliser un dépôt de couches minces supérieur ?

Votre application exige de la précision. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les cibles de pulvérisation conçues pour une pureté et une cohérence maximales.

Laissez notre expertise en science des matériaux devenir votre avantage. Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température