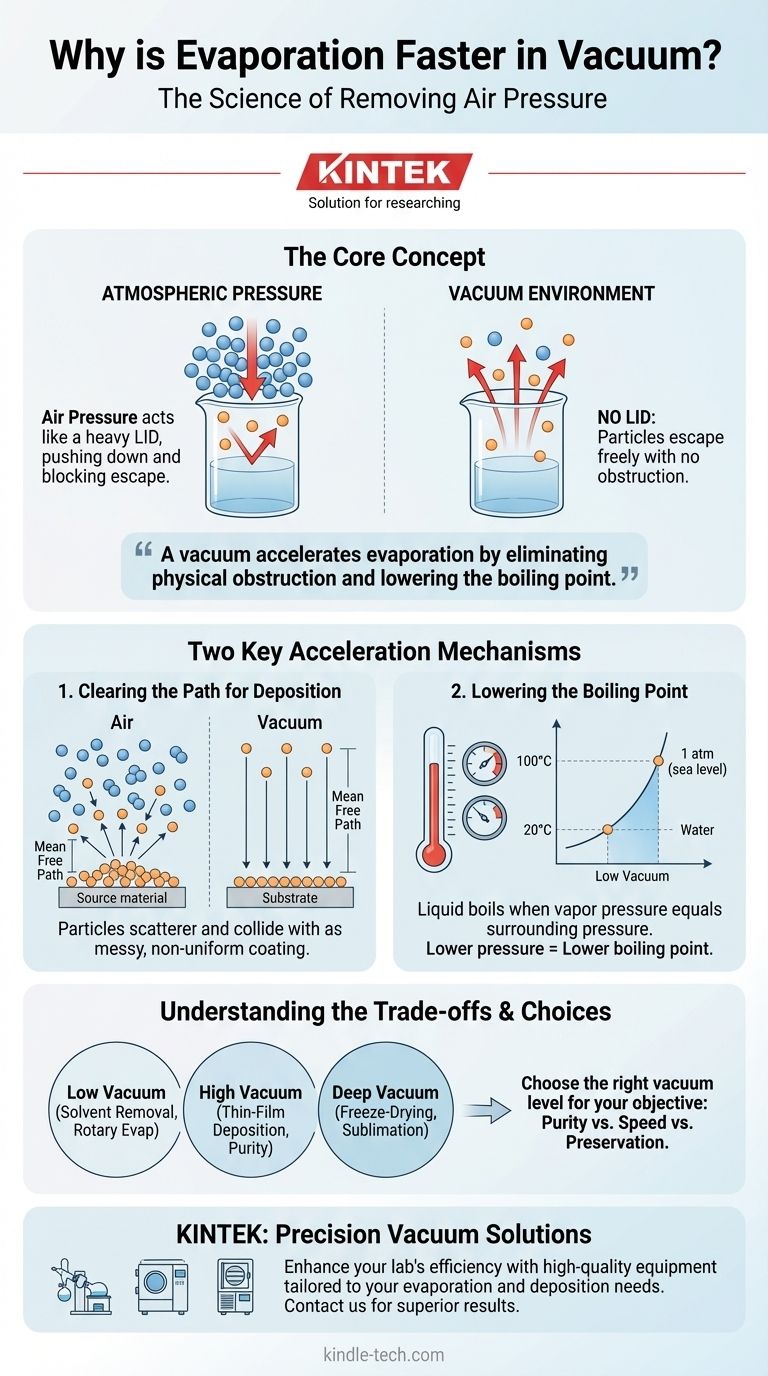

Fondamentalement, l'évaporation est plus rapide sous vide car il n'y a pas de pression atmosphérique qui s'exerce sur la surface du liquide. Sans la barrière physique des molécules d'air, les particules peuvent s'échapper de la phase liquide beaucoup plus facilement et à des températures plus basses. Cela crée un chemin clair et dégagé pour que la vapeur puisse voyager, augmentant considérablement le taux de changement de phase du liquide au gaz.

Le vide accélère l'évaporation en s'attaquant à deux obstacles fondamentaux : il élimine l'obstruction physique des molécules d'air et abaisse le point d'ébullition du liquide. Cela ne rend pas seulement le processus plus rapide ; cela le rend plus efficace et contrôlable, en particulier dans les applications techniques.

La physique de la pression et de l'évaporation

Pour comprendre pourquoi le vide a un effet si profond, nous devons d'abord revoir les principes de base de l'évaporation et de la pression.

Qu'est-ce que l'évaporation ?

L'évaporation est le processus par lequel les molécules à la surface d'un liquide acquièrent suffisamment d'énergie cinétique pour surmonter les forces intermoléculaires et s'échapper en phase gazeuse. Il s'agit d'un processus constant se produisant à toute température supérieure au zéro absolu.

Le rôle de la pression atmosphérique

Dans des conditions normales, la surface du liquide est constamment bombardée par les molécules de l'air au-dessus d'elle. Cette pression atmosphérique agit comme un couvercle physique, exerçant une pression sur le liquide et rendant plus difficile l'échappement des molécules de surface.

Une molécule qui s'échappe est susceptible d'entrer en collision avec une molécule d'air (comme l'azote ou l'oxygène) et d'être renvoyée dans le liquide.

Comment le vide change l'équation

Créer un vide signifie éliminer systématiquement les molécules de gaz d'un système fermé. À mesure que la pression diminue, le « couvercle » d'air est effectivement soulevé.

Avec beaucoup moins de molécules de gaz au-dessus de la surface, il y a beaucoup moins d'opposition. Les molécules liquides peuvent s'échapper en phase gazeuse beaucoup plus librement, et la probabilité d'une collision qui les renverrait est considérablement réduite.

Deux mécanismes clés d'accélération

L'élimination de la pression atmosphérique accélère l'évaporation par deux mécanismes physiques distincts mais liés.

Mécanisme 1 : Dégager le chemin pour le dépôt

Dans les applications techniques comme le dépôt sous vide, le but n'est pas seulement d'évaporer un matériau, mais de le faire voyager et de le déposer sur une cible (un substrat). Le vide est essentiel pour cela.

Sans vide, les particules évaporées entreraient en collision avec des milliards de molécules d'air, se dispersant dans des directions aléatoires et n'atteignant jamais leur cible de manière contrôlée.

Dans un vide poussé, le libre parcours moyen—la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre—devient très long. Cela permet aux atomes évaporés de voyager en ligne droite directement de la source au substrat, assurant un revêtement pur et uniforme.

Mécanisme 2 : Abaissement du point d'ébullition

L'ébullition est simplement une forme rapide et massive d'évaporation. Un liquide bout lorsque sa pression de vapeur est égale à la pression de l'environnement ambiant.

Au niveau de la mer, l'eau bout à 100°C (212°F) car c'est la température à laquelle sa pression de vapeur est égale à la pression atmosphérique standard.

En abaissant la pression dans une chambre à vide, vous abaissez le seuil que la pression de vapeur doit atteindre. Cela signifie que le liquide bouillira à une température beaucoup plus basse, ce qui entraînera une évaporation extrêmement rapide sans qu'il soit nécessaire d'ajouter une chaleur excessive. C'est le principe fondamental derrière un évaporateur rotatif.

Comprendre les compromis et les limites pratiques

Bien que le vide soit un outil puissant, son application n'est pas sans considérations et limitations pratiques.

La loi des rendements décroissants

Atteindre un vide « parfait » est impossible. Chaque baisse successive de pression nécessite exponentiellement plus d'énergie et un équipement plus sophistiqué.

Pour de nombreux processus, un vide « faible » est suffisant pour abaisser considérablement le point d'ébullition. La dépense liée à l'obtention d'un vide « ultra-poussé » n'est justifiée que pour les applications sensibles comme le dépôt de couches minces où la pureté des particules est primordiale.

Défis de contrôle des processus

Abaisser la pression trop rapidement peut provoquer une ébullition violente, un phénomène connu sous le nom de chocs. Cela peut entraîner une perte d'échantillon et une contamination du système de vide.

Une évaporation sous vide efficace nécessite un équilibre délicat entre le contrôle de la pression et de la température pour garantir un processus fluide et gérable.

Coûts d'équipement et d'énergie

Les pompes et chambres à vide poussé sont coûteuses à acheter, à utiliser et à entretenir. L'énergie nécessaire pour créer et maintenir un vide profond est un facteur important dans les processus industriels, représentant un coût opérationnel direct.

Faire le bon choix pour votre objectif

Le niveau de vide dont vous avez besoin est entièrement dicté par votre objectif.

- Si votre objectif principal est le dépôt de matériaux (par exemple, couches minces) : Votre objectif est la pureté et un long libre parcours moyen, donc un vide poussé ou ultra-poussé est non négociable.

- Si votre objectif principal est l'élimination de solvants (par exemple, évaporation rotative) : Votre objectif est la rapidité à basse température, ce qui rend un vide faible parfaitement suffisant pour abaisser drastiquement le point d'ébullition du solvant.

- Si votre objectif principal est la déshydratation (par exemple, lyophilisation) : Vous avez besoin d'un vide profond pour permettre une sublimation (solide à gaz) efficace, préservant la structure du matériau sans dommage thermique.

En fin de compte, l'utilisation du vide consiste à créer un environnement idéal pour contrôler un processus physique avec précision.

Tableau récapitulatif :

| Niveau de vide | Mécanisme clé | Applications courantes |

|---|---|---|

| Vide faible | Abaisse le point d'ébullition pour une élimination rapide des solvants | Évaporation rotative, concentration |

| Vide poussé/ultra-poussé | Crée un long libre parcours moyen pour un déplacement pur du matériau | Dépôt de couches minces, revêtement |

| Vide profond | Permet la sublimation (solide à gaz) sans dommage thermique | Lyophilisation, cryodessiccation |

Prêt à améliorer l'efficacité de votre laboratoire avec un équipement de vide de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en matière d'évaporation et de dépôt. Que vous travailliez sur l'élimination de solvants, le revêtement de couches minces ou la lyophilisation, nos solutions de vide offrent le contrôle précis, la fiabilité et l'efficacité dont votre laboratoire a besoin.

Laissez-nous vous aider à obtenir des résultats supérieurs avec un équipement conçu pour des performances optimales. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quel est le rôle de l'azote dans le processus de recuit ? Créer une atmosphère contrôlée et protectrice

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox