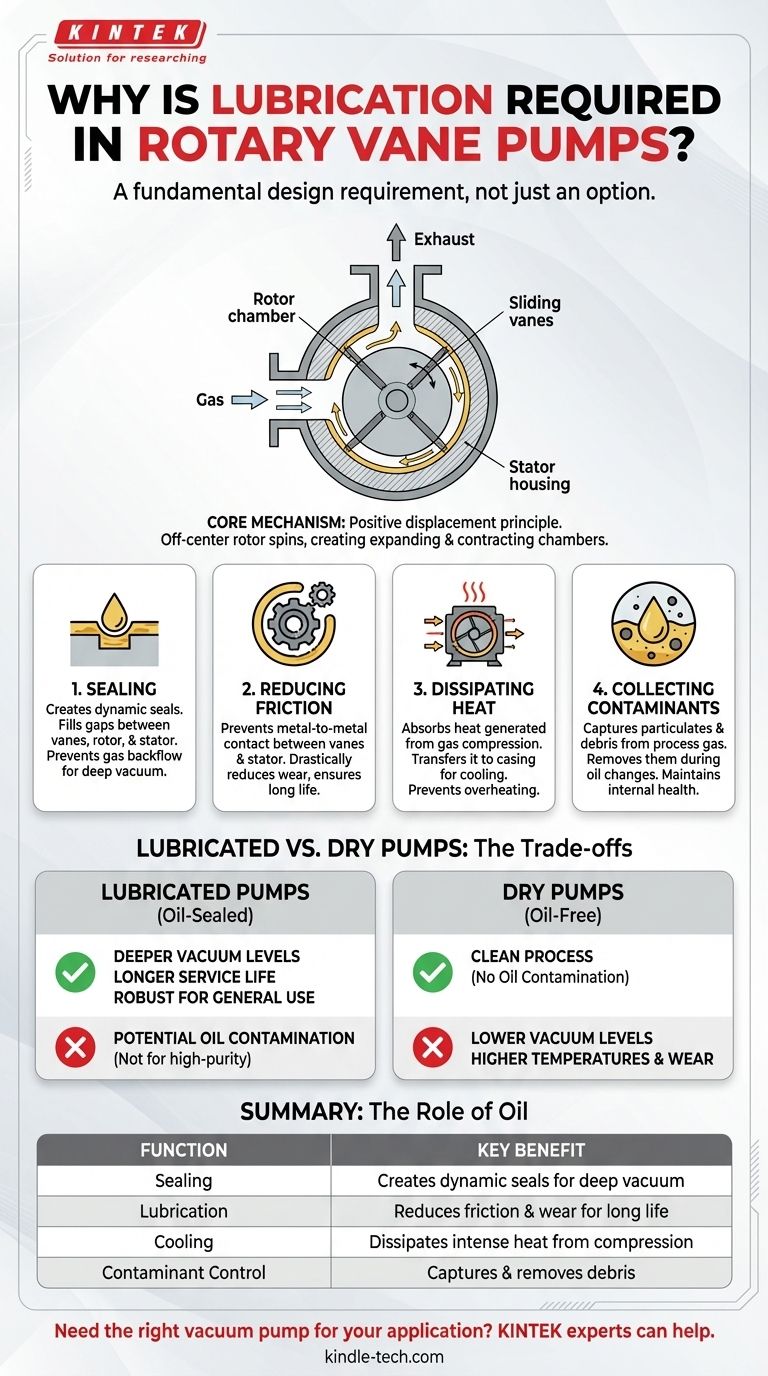

Dans une pompe à palettes rotatives, la lubrification n'est pas simplement une option, mais une exigence de conception fondamentale qui permet à la pompe de fonctionner. L'huile remplit trois fonctions simultanées et critiques : elle crée les joints nécessaires à la compression, elle élimine la chaleur intense générée pendant le fonctionnement et elle empêche l'usure catastrophique entre les pièces mobiles.

À la base, l'huile dans une pompe à palettes rotatives lubrifiée n'est pas seulement un lubrifiant. C'est un fluide multifonctionnel qui participe activement au processus de vide en assurant l'étanchéité, le refroidissement et la protection du mécanisme central.

Le mécanisme central d'une pompe à palettes rotatives

Pour comprendre pourquoi la lubrification est si critique, nous devons d'abord visualiser comment la pompe fonctionne. Elle opère sur un principe de déplacement positif.

Les composants clés

Une pompe à palettes rotatives se compose d'un boîtier cylindrique, appelé le stator. À l'intérieur de ce boîtier, un rotor circulaire est monté de manière excentrée. Ce rotor possède des fentes qui contiennent plusieurs plaques plates appelées palettes.

Création de chambres de pompage

Lorsque le rotor tourne, la force centrifuge pousse les palettes vers l'extérieur, maintenant leurs extrémités en contact constant avec la paroi interne du stator. Parce que le rotor est décalé, cela crée des chambres en expansion et en contraction entre les palettes, le rotor et la paroi du stator.

Le gaz entre par l'entrée de la pompe, remplit une chambre en expansion, puis est isolé. Au fur et à mesure que le rotor continue de tourner, le volume de cette chambre diminue, comprimant le gaz jusqu'à ce qu'il soit éjecté par la sortie d'échappement.

Les quatre fonctions critiques de la lubrification

L'huile est injectée en continu dans la pompe et forme un film mince sur toutes les surfaces internes. Ce film d'huile est essentiel pour l'ensemble du processus.

1. Étanchéité des chambres de compression

La fonction principale de l'huile est de créer un joint dynamique. Elle remplit les interstices microscopiques entre les extrémités des palettes et la paroi du stator, entre le rotor et les plaques d'extrémité, et entre les palettes et leurs fentes. Sans ce joint hydraulique, le gaz fuirait du côté haute pression vers le côté basse pression, empêchant la pompe d'atteindre un vide poussé.

2. Réduction de l'usure par frottement

Les palettes sont en contact glissant constant et à grande vitesse avec la paroi du stator. Le film d'huile empêche le contact direct métal sur métal, réduisant considérablement le frottement et l'usure. Cette lubrification est le facteur le plus important pour assurer une longue durée de vie opérationnelle à la pompe.

3. Dissipation de la chaleur de compression

La compression d'un gaz génère une quantité importante de chaleur. Cette chaleur est concentrée là où la compression se produit. L'huile en circulation absorbe cette énergie thermique et la transporte vers le carter de la pompe, où elle peut être dissipée dans l'environnement. Cette fonction de refroidissement empêche la pompe de surchauffer, ce qui pourrait entraîner un grippage des composants et une dégradation de l'huile.

4. Collecte des contaminants

Enfin, l'huile en circulation agit comme un agent nettoyant. Elle capture les petites particules, les débris et les vapeurs condensées du gaz de process, les éloignant des jeux critiques. Ces contaminants sont ensuite retirés du système lors des vidanges d'huile de routine, maintenant la santé interne de la pompe.

Comprendre les compromis : pompes lubrifiées vs pompes sèches

La nécessité de l'huile dans ces pompes introduit également un compromis fondamental : le potentiel de contamination du système de vide par la vapeur d'huile. Cela a conduit au développement de pompes à palettes rotatives "sèches" ou "sans huile".

Les atouts des pompes lubrifiées

Les pompes lubrifiées peuvent atteindre des niveaux de vide plus profonds et ont généralement une durée de vie plus longue précisément parce que l'huile remplit si efficacement les fonctions d'étanchéité, de refroidissement et de protection contre l'usure. Ce sont des bêtes de somme robustes pour un usage industriel général.

L'inconvénient : la contamination par l'huile

La principale limitation est qu'une petite quantité de vapeur d'huile se mélangera inévitablement au gaz pompé et s'échappera par l'échappement. Cela rend les pompes lubrifiées standard inadaptées aux applications de haute pureté, telles que la fabrication de semi-conducteurs ou la spectrométrie de masse, où même des traces d'huile peuvent ruiner un processus.

L'alternative de la pompe sèche

Les pompes à palettes rotatives sèches utilisent des matériaux autolubrifiants, comme les composites de graphite, pour les palettes. Elles éliminent la contamination par l'huile mais fonctionnent à des températures plus élevées, subissent plus d'usure et ne peuvent généralement pas atteindre les mêmes niveaux de vide poussé que leurs homologues à joint d'huile.

Faire le bon choix pour votre application

Le choix entre une pompe lubrifiée et une pompe sèche dépend entièrement des exigences de votre processus.

- Si votre objectif principal est un vide poussé et une longue durée de vie : Une pompe à palettes rotatives à joint d'huile est le choix supérieur et standard pour la plupart des applications industrielles, d'emballage et de transformation alimentaire.

- Si votre objectif principal est un processus absolument propre et sans huile : Vous devez utiliser une pompe sèche et accepter les compromis associés en termes de performances et de longévité.

Comprendre que l'huile est un composant intégral du mécanisme de la pompe – et non un simple additif – est la clé pour sélectionner et entretenir le bon équipement pour votre objectif.

Tableau récapitulatif :

| Fonction de la lubrification | Avantage clé |

|---|---|

| Étanchéité | Crée des joints dynamiques pour un vide poussé en remplissant les interstices microscopiques |

| Lubrification | Réduit le frottement et l'usure entre les palettes et le stator pour une longue durée de vie |

| Refroidissement | Dissipe la chaleur intense générée pendant la compression du gaz |

| Contrôle des contaminants | Capture et élimine les particules et les vapeurs condensées |

Besoin de la bonne pompe à vide pour votre application ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à choisir entre les pompes à palettes rotatives lubrifiées et sèches en fonction de vos exigences spécifiques en matière de niveau de vide, de propreté et de durée de vie. Contactez-nous dès aujourd'hui pour garantir des performances et une longévité optimales pour vos processus de laboratoire !

Guide Visuel

Produits associés

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Four rotatif à vide de laboratoire Four rotatif à tube

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Le frittage est-il précis ? Maîtrisez les variables pour une précision dimensionnelle en fabrication

- Pourquoi les agitateurs à température constante de haute précision sont-ils essentiels à la dégradation des BPC ? Assurer des résultats de recherche précis

- Qu'est-ce qu'un four de traitement thermique ? Réalisez des transformations métallurgiques précises

- Quels sont les inconvénients de la spectroscopie FTIR par pastille de KBr ? Les principales limites qui affectent la qualité de vos données

- Pourquoi les congélateurs ULT sont-ils essentiels pour les sciences biologiques et le transport des vaccins ? Assurer l'intégrité des échantillons et l'efficacité des vaccins

- Quelles sont les fonctionnalités supplémentaires utiles dans les congélateurs ultra-basse température ? Assurez l'intégrité des échantillons grâce à une atténuation avancée des risques

- Pourquoi la pulvérisation cathodique RF est-elle souvent utilisée pour le dépôt de films d'oxyde ? Obtenir une qualité de film isolant supérieure

- Un bijoutier peut-il détecter si un diamant a été traité ? Découvrez la vérité sur les traitements des diamants