Le statut privilégié du pressage à chaud découle directement de l'extrême viscosité à l'état fondu du polyéthylène à très haute masse moléculaire (UHMWPE), qui rend les méthodes de traitement standard inefficaces. Le pressage à chaud est le choix définitif car il applique simultanément une température et une pression élevées pour forcer ces chaînes polymères récalcitrantes à se lier, créant le composite dense et sans vides requis pour un blindage efficace contre les radiations.

La logique fondamentale est simple : l'UHMWPE ne coule pas comme un liquide, même lorsqu'il est fondu. Le pressage à chaud fournit la force mécanique nécessaire pour consolider ce matériau visqueux et les charges lourdes en une masse solide, empêchant les pores microscopiques qui compromettraient autrement la sécurité contre les radiations.

La physique du traitement de l'UHMWPE

La barrière de viscosité

L'UHMWPE se définit par ses chaînes moléculaires exceptionnellement longues. Bien que ces chaînes offrent une résistance supérieure, elles créent également une viscosité à l'état fondu extrêmement élevée.

Contrairement au polyéthylène standard, l'UHMWPE ne devient pas suffisamment fluide pour être pompé ou injecté facilement. Il se comporte davantage comme un solide caoutchouteux, même à haute température.

Pourquoi le moulage par injection standard échoue

Le moulage par injection conventionnel repose sur des matériaux à faible viscosité qui peuvent s'écouler rapidement dans des moules complexes.

Tenter de traiter l'UHMWPE de cette manière entraîne généralement un colmatage de l'équipement ou un remplissage incomplet. Plus important encore, cela ne génère pas suffisamment de pression pour fusionner le matériau en un solide structurel.

Comment le pressage à chaud résout le problème

Chaleur et pression simultanées

Une presse à chaud de laboratoire applique de l'énergie thermique pour ramollir le polymère tout en le façonnant mécaniquement.

Cette application simultanée est essentielle. La chaleur ramollit les chaînes, tandis que la haute pression les force à se lier étroitement, surmontant la résistance naturelle du matériau à l'écoulement.

Encapsulation des charges de radiation

Un blindage efficace nécessite que la matrice polymère contienne des charges lourdes, telles que l'oxyde de samarium ou le carbure de bore.

Le pressage à chaud verrouille mécaniquement ces charges dans les chaînes polymères. Cela garantit que les charges ne sont pas simplement des particules libres, mais font partie intégrante d'une structure composite unifiée.

Élimination des pores internes

Dans le blindage contre les radiations, les poches d'air ou les pores sont des défauts fatals qui permettent aux radiations de "fuir" à travers le matériau.

L'immense pression de la méthode de pressage à chaud expulse l'air emprisonné. Cela augmente considérablement la densité du composite, garantissant les performances de protection stables requises pour les applications nucléaires ou aérospatiales.

Le rôle du prétraitement

Bien que le pressage à chaud consolide le matériau, la qualité du blindage dépend également de l'étape de préparation.

Obtenir l'uniformité avant le pressage

Pour garantir que le blindage fonctionne de manière cohérente sur toute sa surface, les charges doivent être uniformément réparties avant l'application de la chaleur.

Des techniques telles que le broyage à billes à haute fréquence sont utilisées pour mélanger mécaniquement la poudre d'UHMWPE avec des charges telles que le diabase. Cela crée une base de matière première homogène qui permet à la presse à chaud de produire un produit final cohérent.

Comprendre les compromis

Vitesse du processus vs Qualité du matériau

Le pressage à chaud est un processus discontinu, ce qui signifie qu'il est intrinsèquement plus lent que les méthodes continues comme l'extrusion.

Il nécessite des temps de cycle spécifiques pour le chauffage, le maintien et le refroidissement sous pression. Cependant, cet investissement en temps est nécessaire pour éviter le gauchissement et garantir que le matériau est entièrement consolidé.

Limitations géométriques

Cette méthode est principalement adaptée à la création de plaques plates, de blocs ou de formes simples.

Si votre application nécessite des géométries 3D complexes et complexes, vous devrez probablement produire un bloc par pressage à chaud, puis le façonner par usinage secondaire.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la sécurité maximale contre les radiations : Fiez-vous au pressage à chaud pour éliminer les vides internes et maximiser la densité du composite, car la porosité compromet la capacité de blindage.

- Si votre objectif principal est la cohérence du matériau : Assurez-vous que votre flux de travail commence par un mélange mécanique à haute fréquence pour répartir uniformément les charges avant le début de l'étape de pressage.

En tirant parti du pressage à chaud, vous transformez un polymère difficile à traiter en un blindage robuste et de haute intégrité, capable de répondre aux normes de sécurité rigoureuses des industries nucléaire et aérospatiale.

Tableau récapitulatif :

| Caractéristique | Moulage par injection standard | Méthode de pressage à chaud |

|---|---|---|

| Compatibilité des matériaux | Fluides à faible viscosité | Polymères à haute viscosité (UHMWPE) |

| Application de la pression | Limitée à l'écoulement | Haute consolidation mécanique |

| Intégration des charges | Risque de sédimentation inégale | Verrouillage mécanique des charges lourdes |

| Intégrité structurelle | Sujet aux vides/pores | Structure dense et sans vides |

| Idéal pour | Pièces complexes à haut volume | Blindages de radioprotection haute performance |

Améliorez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas les défis de traitement compromettre les performances de votre blindage contre les radiations. KINTEK est spécialisé dans les équipements de laboratoire avancés conçus pour manipuler les matériaux les plus difficiles comme l'UHMWPE. Notre gamme complète de presses hydrauliques (à pastilles, à chaud, isostatiques) et de systèmes de broyage et de concassage à haute fréquence garantit que vous obtenez la densité de matériau et la distribution des charges parfaites à chaque fois.

Pourquoi choisir KINTEK ?

- Contrôle de précision : Maîtrisez la température et la pression pour des composites sans vides.

- Flux de travail complet : Du broyage à billes au pressage final, nous fournissons les outils pour les normes nucléaires et aérospatiales.

- Support expert : Notre équipe comprend la physique des polymères à haute viscosité.

Prêt à produire des blindages de haute intégrité ? Contactez KINTEK dès aujourd'hui pour trouver l'équipement adapté à votre laboratoire !

Références

- Alyona I. Wozniak, Anton Yegorov. Modern Approaches to Polymer Materials Protecting from Ionizing Radiation. DOI: 10.13005/ojc/330502

Cet article est également basé sur des informations techniques de Kintek Solution Base de Connaissances .

Produits associés

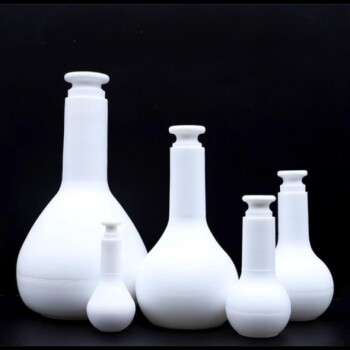

- Fabricant de pièces personnalisées en PTFE Téflon pour l'isolation non standard

- Fabricant de pièces personnalisées en PTFE Téflon, flacon conique F4, flacon triangulaire 50 100 250 ml

- Tissu de carbone conducteur, papier de carbone, feutre de carbone pour électrodes et batteries

- Matériau de polissage d'électrodes pour expériences électrochimiques

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons à fond rond à trois cols

Les gens demandent aussi

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la densification de l'AZ31 ? Atteindre une densité proche de la théorique

- Quels types d'éléments chauffants sont utilisés dans un four de pressage à chaud sous vide ? Choisissez le bon élément chauffant pour votre processus

- Pourquoi les moules en graphite sont-ils utilisés lors du pressage à chaud sous vide de l'acier inoxydable austénitique ? Obtenir des résultats de haute densité

- Pourquoi un contrôle précis de la température est-il essentiel pour le pressage à chaud sous vide ? Maîtriser la fabrication de composites à matrice d'aluminium

- Comment le système de chargement de pression d'un four de frittage par pressage à chaud influence-t-il la densification des poudres de Ti-22Al-25Nb ?

- Quelle est la fonction principale d'un four de pressage à chaud sous vide (VHP) ? Optimiser le collage composite TiAl4822/Ti6Al4V

- Quelles sont les fonctions clés d'un four de frittage parPressage à chaud sous vide ? Produire des pastilles de céramique UN à haute densité

- Quels sont les avantages techniques de l'utilisation d'un four de frittage sous presse à chaud sous vide ? Obtenir des blocs d'alliages à haute densité