Oui, mais seuls des aciers spécifiques sont choisis pour ce processus. Bien que tous les aciers contiennent du carbone, la technique de fabrication connue sous le nom de cémentation est exclusivement appliquée aux aciers à faible teneur en carbone. Le but n'est pas simplement d'ajouter du carbone, mais de créer un composant avec deux ensembles de propriétés distincts : une surface extrêmement dure et résistante à l'usure, et un cœur doux, résistant et ductile.

La cémentation est un processus de cémentation qui diffuse du carbone dans la surface d'un acier à faible teneur en carbone. Cela permet à la surface de devenir dure après trempe, tandis que le cœur reste résistant, créant un composant résistant à la fois à l'usure de surface et à la rupture catastrophique.

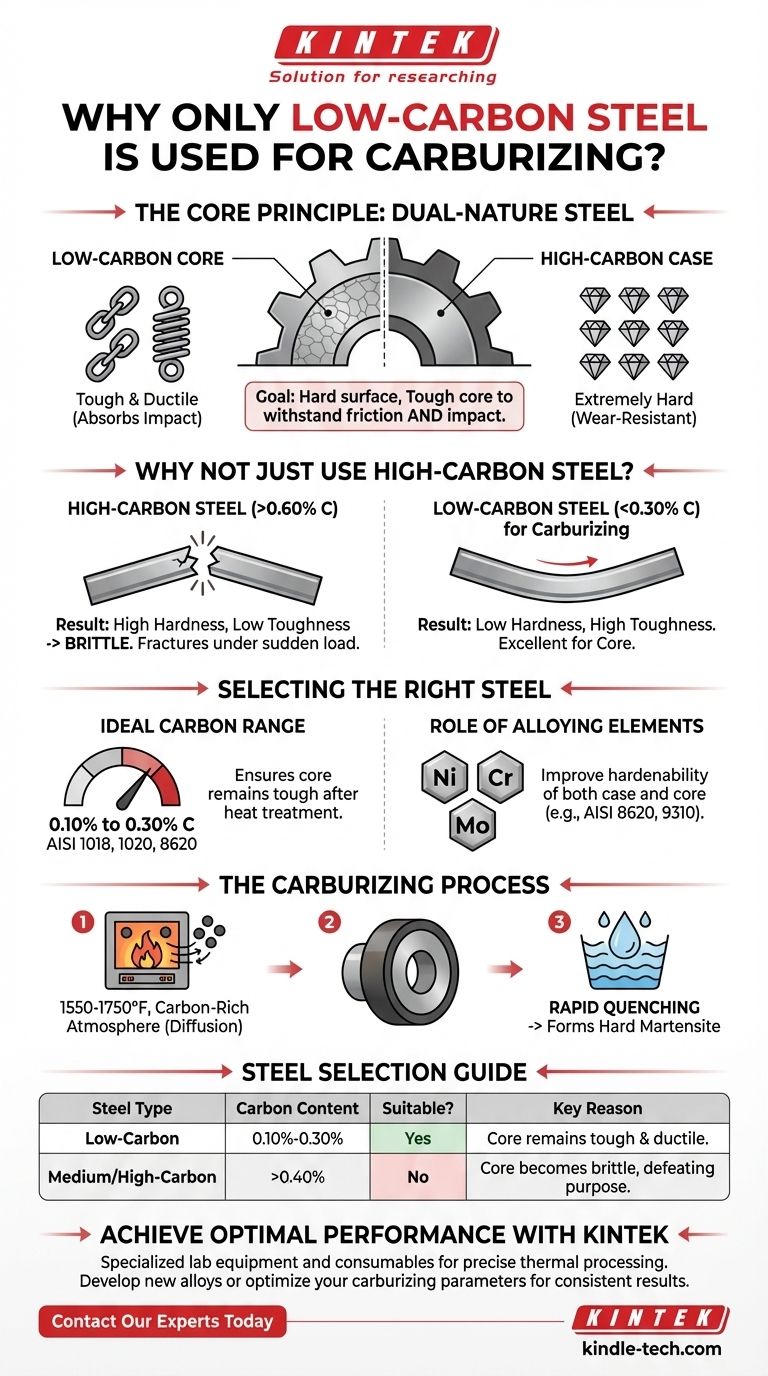

Le principe fondamental : Créer un acier à double nature

La cémentation résout un dilemme fondamental de l'ingénierie. De nombreuses applications, comme les engrenages ou les roulements, exigent un matériau capable de résister au frottement et à l'usure de surface tout en résistant aux chocs et aux impacts sans se briser.

Pourquoi ne pas simplement utiliser de l'acier à haute teneur en carbone ?

Un acier simple à haute teneur en carbone (contenant >0,60 % de carbone) peut être rendu très dur par trempe. Cependant, cette dureté s'accompagne d'un compromis important : la fragilité. Une pièce entièrement fabriquée en acier à haute teneur en carbone serait solide mais pourrait facilement se fracturer sous une charge ou un impact soudain.

L'objectif de la "cémentation"

L'objectif de la cémentation est de créer une "couche" — une fine couche extérieure durcie — sur le composant en acier. Cela fournit la dureté de surface nécessaire pour la résistance à l'usure.

Sous cette couche se trouve le "cœur" original à faible teneur en carbone, qui ne durcit pas de manière significative pendant la trempe. Ce cœur reste relativement doux, ductile et résistant, ce qui lui confère la capacité d'absorber l'énergie d'impact sans se briser.

Comment la teneur en carbone dicte les propriétés

La dureté finale d'un acier trempé est presque entièrement fonction de sa teneur en carbone.

- Faible teneur en carbone (<0,30 % C) : Entraîne une faible dureté mais une ténacité élevée.

- Haute teneur en carbone (>0,60 % C) : Entraîne une dureté élevée mais une faible ténacité (fragilité). La cémentation crée un matériau composite en formant une couche à haute teneur en carbone sur une base à faible teneur en carbone.

Sélectionner le bon acier pour la cémentation

Le succès du processus dépend du choix du matériau de départ. L'acier doit avoir une teneur en carbone suffisamment faible pour garantir que le cœur reste résistant après le traitement thermique final.

La plage de carbone idéale

Les aciers sélectionnés pour la cémentation ont généralement une teneur en carbone comprise entre 0,10 % et 0,30 %. Les nuances courantes incluent l'AISI 1018, 1020 et 8620.

Le rôle des éléments d'alliage

Bien que les aciers au carbone simples puissent être cémentés, les aciers alliés comme l'AISI 8620 ou 9310 sont souvent préférés pour les applications plus exigeantes.

Les alliages tels que le nickel, le chrome et le molybdène ne participent pas directement à la cémentation mais améliorent considérablement la trempabilité de la couche et du cœur. Cela permet une plus grande résistance et la capacité de durcir efficacement des sections transversales plus grandes.

Le processus en un coup d'œil

La pièce en acier est chauffée à haute température (généralement 850-950 °C ou 1550-1750 °F) à l'intérieur d'un four scellé avec une atmosphère riche en carbone. Les atomes de carbone de l'atmosphère diffusent dans la surface de l'acier, la profondeur de pénétration étant contrôlée par le temps et la température. Après cémentation, la pièce est trempée (refroidie rapidement) pour transformer la couche à haute teneur en carbone en une structure très dure appelée martensite.

Comprendre les compromis et les limites

La cémentation est un outil puissant mais spécifique. L'appliquer au mauvais matériau annule son objectif et peut entraîner la défaillance du composant.

Pourquoi vous ne pouvez pas cémenter de l'acier à teneur moyenne ou élevée en carbone

Tenter de cémenter un acier qui contient déjà une quantité significative de carbone (par exemple, 0,40 % C ou plus) est contre-productif.

Après trempe, le cœur d'un tel acier deviendrait dur et cassant par lui-même. Cela annule complètement le principal avantage de la cémentation, qui est de maintenir un cœur résistant. Le résultat est une pièce cassante sur toute son épaisseur.

Complexité et coût du processus

La cémentation est un processus en plusieurs étapes : cémentation, trempe et souvent revenu. C'est plus long et plus coûteux qu'un simple traitement de durcissement à cœur utilisé pour les aciers à teneur moyenne en carbone.

Potentiel de déformation

Les températures élevées impliquées, suivies d'une trempe rapide, introduisent des contraintes thermiques importantes. Cela peut provoquer le gauchissement ou la déformation de la pièce, nécessitant souvent un meulage ou un usinage final pour obtenir la précision dimensionnelle finale.

Faire le bon choix pour votre objectif

La sélection de la bonne stratégie de durcissement dépend entièrement des exigences mécaniques du composant final.

- Si votre objectif principal est une résistance extrême à l'usure de surface combinée à une excellente ténacité du cœur (engrenages, arbres, roulements) : La cémentation d'un acier allié à faible teneur en carbone est la solution principale.

- Si votre objectif principal est une bonne dureté et résistance sur l'ensemble de la pièce (outils, boulons, plaques structurelles) : Un acier à teneur moyenne en carbone (comme le 1045 ou le 4140) durci à cœur est un choix plus direct et économique.

- Si votre objectif principal est la formabilité et la soudabilité sans exigence de dureté spécifique (fabrication générale) : Un acier standard à faible teneur en carbone utilisé tel quel est suffisant.

En comprenant la relation entre le carbone et la dureté, vous pouvez choisir en toute confiance l'acier et le processus thermique précis pour atteindre votre objectif d'ingénierie.

Tableau récapitulatif :

| Type d'acier | Teneur en carbone | Convient à la cémentation ? | Raison clé |

|---|---|---|---|

| Acier à faible teneur en carbone | 0,10 % - 0,30 % | Oui | Le cœur reste résistant et ductile après durcissement. |

| Acier à teneur moyenne/élevée en carbone | >0,40 % | Non | Le cœur devient cassant, annulant l'objectif de la cémentation. |

Atteignez des performances optimales pour vos composants critiques

Le choix du bon acier et du bon processus de traitement thermique est essentiel pour créer des pièces durables et performantes. Le processus de cémentation nécessite un contrôle précis et les bons matériaux de départ pour garantir une surface dure et résistante à l'usure, et un cœur résistant et absorbant les chocs.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour un traitement thermique précis. Que vous développiez de nouveaux alliages ou optimisiez vos paramètres de cémentation, nos solutions vous aident à obtenir des résultats cohérents et fiables.

Améliorons ensemble votre processus de fabrication. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et en production !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est l'utilisation principale d'une étuve de séchage sous vide pour la régénération du graphène ? Restaurer l'adsorption et l'architecture des pores

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques

- Pourquoi un environnement sous vide poussé est-il nécessaire pour le frittage de composites d'aluminium ? Obtenez une liaison et une densité supérieures

- Pourquoi un réacteur d'agitation à température constante est-il nécessaire pour la transestérification de l'huile de ricin ? Optimiser le rendement en biodiesel

- Quels sont les risques du frittage ? Gérer la précision dimensionnelle, les coûts et la conformité

- Quelle est la fonction principale des fours de recuit d'homogénéisation à haute température ? Optimiser les lingots d'alliages à base de nickel

- Quels facteurs doivent être contrôlés pendant le frittage ? Température de maintien, atmosphère et matériau pour des résultats optimaux

- Quel est le processus de frittage des particules ? Un guide étape par étape pour la métallurgie des poudres