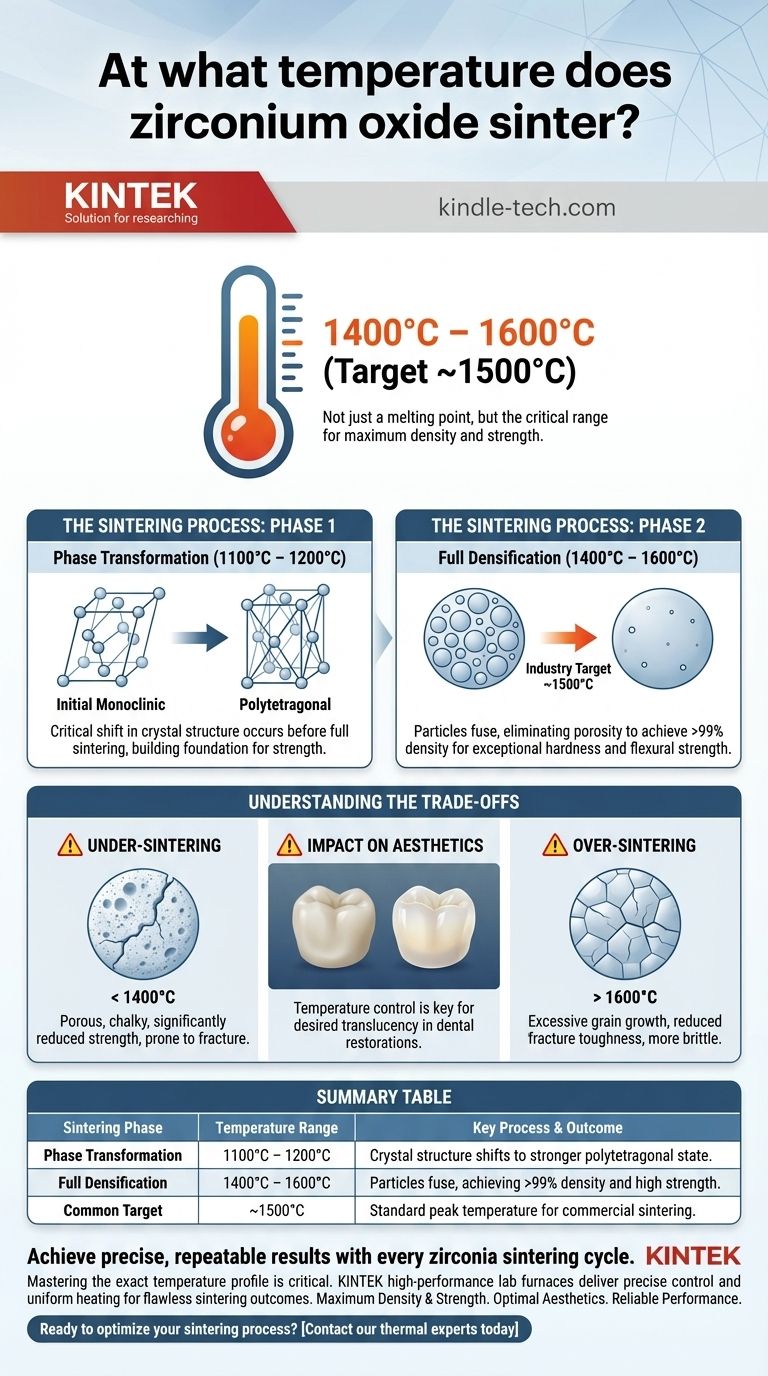

Bien que le processus commence à des températures plus basses, l'oxyde de zirconium (zircone) est généralement fritté dans une plage de 1400°C à 1600°C. La température cible la plus courante dans cette plage est d'environ 1500°C. Il ne s'agit pas simplement d'un point de fusion, mais de la température spécifique requise pour atteindre une densité maximale et, par conséquent, la dureté et la résistance mécanique souhaitées pour les applications de haute performance.

La température de frittage spécifique est moins un chiffre unique qu'un paramètre de traitement critique. L'objectif est de provoquer une transformation cristalline puis de fusionner les particules du matériau, éliminant la porosité pour atteindre une densité théorique de près de 100 %.

Le processus de frittage : une histoire de deux températures

Comprendre le processus de frittage de la zircone nécessite de regarder au-delà d'un seul chiffre. Le processus implique des phases distinctes qui se produisent à différentes plages de températures, chacune contribuant aux propriétés finales du matériau.

Le changement fondamental : transformation de phase (1100°C – 1200°C)

Avant que le frittage complet ne se produise, la zircone subit un changement critique dans sa structure cristalline.

Aux alentours de 1100°C, le matériau commence à se transformer de son état monoclinique initial en un état cristallin polytétragonal beaucoup plus résistant. Cette transformation est fondamentale pour atteindre la résistance finale de la pièce frittée.

L'objectif : densification complète (1400°C – 1600°C)

Cette plage de températures plus élevée est celle où se produisent le frittage et la densification réels.

Dans cette plage, les particules individuelles de zircone fusionnent, réduisant considérablement l'espace vide (porosité) entre elles. L'objectif standard de l'industrie est d'atteindre une densité finale supérieure à 99 % du maximum théorique.

L'atteinte de cette haute densité est directement responsable de la dureté et de la résistance à la flexion exceptionnelles du matériau, qui sont essentielles pour les applications dentaires et industrielles. La plupart des fours de frittage commerciaux fonctionnent à une température de pointe d'environ 1500°C pour assurer l'achèvement de ce processus.

Comprendre les compromis

Atteindre simplement la température cible ne suffit pas. L'ensemble du cycle de chauffage et de refroidissement est important, et s'écarter du processus optimal comporte des risques significatifs qui compromettent le composant final.

Le risque de sous-frittage

Si le four n'atteint pas la température requise de 1400°C+ ou ne la maintient pas suffisamment longtemps, la densification sera incomplète.

La pièce résultante sera poreuse, crayeuse et aura une résistance considérablement réduite. Elle sera sujette à la fracture et totalement inadaptée à toute application portante.

L'impact sur l'esthétique

Dans des applications comme les restaurations dentaires, le contrôle de la température est également essentiel pour obtenir la translucidité souhaitée.

Différents types de zircone dentaire sont conçus pour offrir des niveaux de translucidité variés, et leurs profils de frittage spécifiques sont conçus pour optimiser cette propriété esthétique en plus de la résistance. L'utilisation d'une mauvaise température peut rendre une couronne trop opaque ou non naturelle.

Le danger du sur-frittage

Inversement, une cuisson à des températures excessivement élevées ou trop longue peut également être préjudiciable.

Cela peut entraîner une croissance excessive des grains au sein de la microstructure du matériau. Bien que la pièce puisse être dense, ces grains surdimensionnés peuvent paradoxalement réduire la ténacité à la rupture du matériau, le rendant plus fragile.

Faire le bon choix pour votre objectif

Le profil de frittage correct dépend entièrement du matériau que vous utilisez et des propriétés que vous devez obtenir. Commencez toujours par les instructions spécifiques du fabricant pour leur zircone.

- Si votre objectif principal est une résistance et une densité maximales : Vous devrez opérer dans la plage de 1400°C à 1600°C, en vous assurant que le cycle permet une densification complète à >99 %.

- Si votre objectif principal est d'équilibrer la résistance et l'esthétique (par exemple, les couronnes dentaires) : Adhérez strictement au cycle validé par le fabricant pour ce disque de zircone spécifique, car la température de pointe est ajustée avec précision pour obtenir une translucidité spécifique.

En fin de compte, un contrôle précis de la température de frittage est la façon dont vous transformez la poudre de zircone en un composant céramique de haute performance.

Tableau récapitulatif :

| Phase de frittage | Plage de températures | Processus clé et résultat |

|---|---|---|

| Transformation de phase | 1100°C – 1200°C | La structure cristalline passe à un état polytétragonal plus résistant. |

| Densification complète | 1400°C – 1600°C | Les particules fusionnent, éliminant la porosité pour atteindre une densité >99 % et une résistance élevée. |

| Cible courante | ~1500°C | Température de pointe standard pour la plupart des processus de frittage commerciaux. |

Obtenez des résultats précis et reproductibles à chaque cycle de frittage de zircone.

Maîtriser le profil de température exact est essentiel pour transformer les disques de zircone en composants solides et esthétiquement parfaits. KINTEK est spécialisé dans les fours de laboratoire haute performance qui offrent le contrôle précis de la température et le chauffage uniforme requis pour des résultats de frittage impeccables.

Nos fours de frittage sont approuvés par les laboratoires dentaires et les fabricants industriels pour garantir :

- Densité et résistance maximales : Obtenez des résultats constants dépassant 99 % de la densité théorique.

- Esthétique optimale : Exécutez parfaitement les cycles recommandés par le fabricant pour une translucidité idéale dans les restaurations dentaires.

- Performances fiables : Évitez les risques de sous-frittage ou de sur-frittage grâce à une gestion stable et précise de la température.

Prêt à optimiser votre processus de frittage ? Contactez nos experts thermiques dès aujourd'hui pour trouver le four parfait pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment entretenir un four à moufle ? Assurer la sécurité et maximiser la durée de vie de l'équipement

- Qu'est-ce que la méthode du four à moufle ? Un guide pour un traitement propre à haute température

- Qu'est-ce qu'un essai au four à moufle ? Obtenez un chauffage précis et sans contamination pour votre laboratoire

- Quelle est la sécurité d'un four à moufle ? Assurer un fonctionnement sûr grâce à une conception et des protocoles modernes

- Quelle est la température minimale pour un four à moufle ? Comprendre sa conception de haute technologie