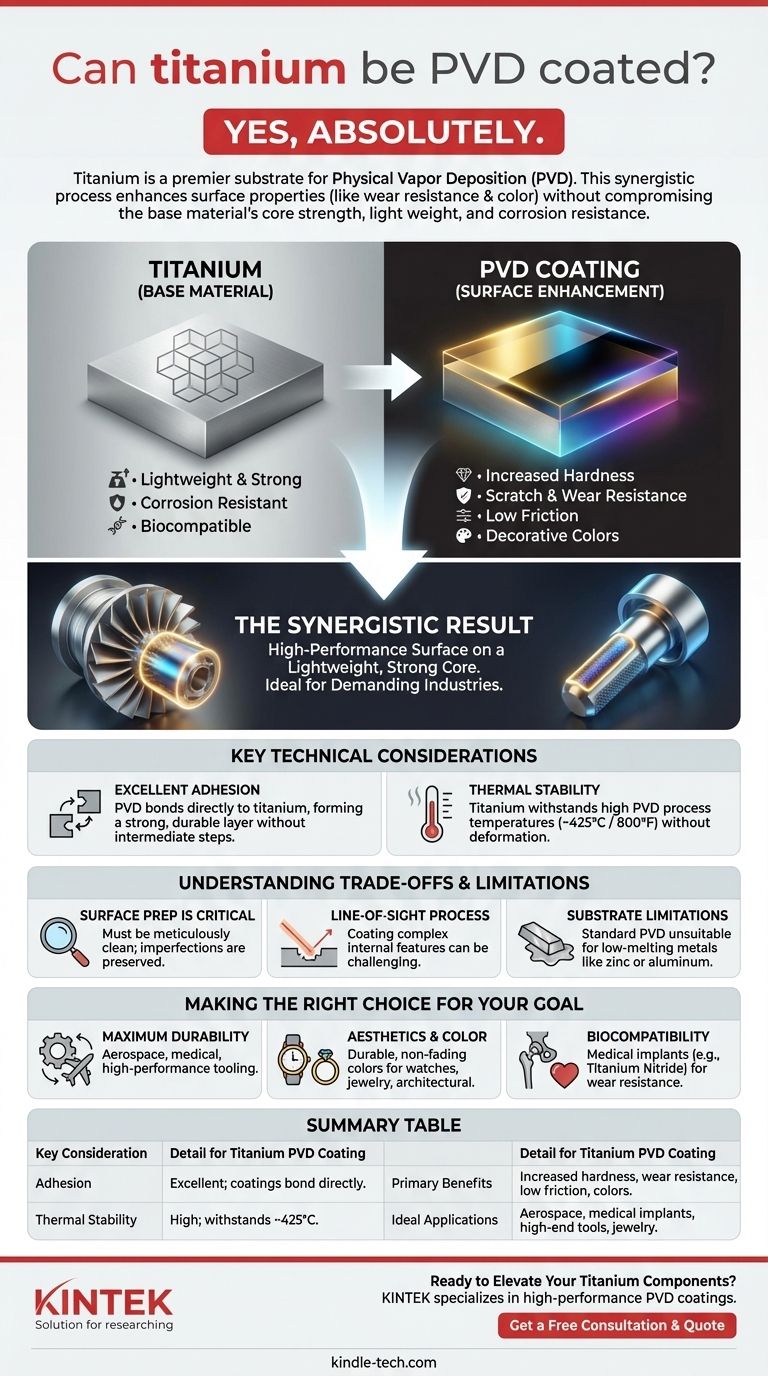

Oui, absolument. Le titane n'est pas seulement un matériau qui peut être revêtu par PVD ; c'est l'un des substrats les plus courants et les plus idéaux pour ce processus. Sa résistance inhérente, sa légèreté et sa résistance à la corrosion en font un choix de premier ordre dans les industries exigeantes, et les revêtements PVD rehaussent ces propriétés encore davantage.

L'idée fondamentale est que le revêtement PVD n'est pas seulement possible sur le titane ; c'est une combinaison synergique. Le processus améliore les propriétés de surface du titane (telles que la résistance à l'usure et la couleur) sans compromettre le rapport résistance/poids exceptionnel et la résistance à la corrosion du matériau de base.

Pourquoi le PVD et le titane sont un mariage idéal

Le dépôt physique en phase vapeur (PVD) est un processus de modification de surface. Il applique un revêtement céramique très fin, extrêmement dur et durable sur un substrat dans un environnement sous vide. Lorsque ce substrat est du titane, les avantages sont multipliés.

La force fondamentale du titane

Le titane et ses alliages sont spécifiés pour leur combinaison unique de propriétés. Ils sont légers, exceptionnellement résistants et biocompatibles, avec une résistance naturelle à la corrosion que peu d'autres métaux peuvent égaler.

Ce qu'apporte le revêtement PVD

Un revêtement PVD améliore la surface du titane. Il peut augmenter considérablement la dureté, améliorer la résistance aux rayures et à l'usure, réduire le coefficient de friction et fournir une large gamme de couleurs décoratives stables.

Les avantages combinés

Le résultat du PVD sur le titane est un produit qui conserve son cœur léger et solide tout en acquérant une surface haute performance. C'est pourquoi cette combinaison est si répandue dans les industries où l'échec n'est pas une option, telles que les composants aérospatiaux et les implants médicaux.

Considérations techniques clés

La compatibilité entre le PVD et le titane repose sur la capacité du matériau à résister aux exigences du processus et à former une liaison solide avec le matériau de revêtement.

Excellente adhérence du revêtement

Les revêtements PVD peuvent être déposés directement sur le titane et ses alliages. Cela crée une liaison solide et durable sans nécessiter de multiples couches intermédiaires qui pourraient être nécessaires pour des matériaux moins compatibles.

Stabilité thermique

Le processus PVD nécessite de chauffer le substrat dans une chambre à vide, souvent à des températures proches de 800°F (425°C). Les alliages de titane supportent cette température avec aisance, garantissant que l'intégrité et les dimensions de la pièce sont maintenues tout au long du cycle de revêtement.

Comprendre le contexte plus large et les compromis

Bien que le titane soit un candidat idéal, la pertinence du PVD dépend du substrat spécifique et du résultat souhaité. Comprendre les limites est essentiel pour prendre une décision éclairée.

Tous les substrats ne sont pas égaux

Le processus PVD est polyvalent et peut être appliqué à de nombreux matériaux, y compris l'acier inoxydable, les aciers à outils, et même certains plastiques et verres. Cependant, l'exigence de température est un facteur critique.

Le PVD standard n'est généralement pas adapté aux métaux à bas point de fusion comme le zinc ou l'aluminium, car la chaleur du processus pourrait endommager la pièce. Des processus PVD basse température spécialisés existent mais peuvent impliquer différents compromis.

La préparation de surface est non négociable

La finition PVD finale n'est bonne que si la surface en dessous l'est aussi. La pièce en titane doit être méticuleusement nettoyée et exempte de toute huile, contamination ou oxyde pour assurer une bonne adhérence du revêtement. Toute imperfection de surface sera préservée, non masquée, par la fine couche PVD.

Le PVD est un processus à ligne de visée

Le matériau de revêtement voyage en ligne droite de la source à la pièce. Cela signifie que le revêtement de canaux internes complexes ou de caractéristiques profondément encastrées peut être difficile ou impossible sans fixations spécialisées et rotation de la pièce.

Faire le bon choix pour votre objectif

Choisir le PVD sur titane doit être un choix délibéré basé sur les exigences spécifiques de votre projet en matière de performance, d'esthétique et de coût.

- Si votre objectif principal est une durabilité et des performances maximales : Le PVD sur un substrat en titane est un choix de premier plan pour les applications critiques dans l'aérospatiale, le médical et les outils haute performance.

- Si votre objectif principal est l'esthétique et la couleur personnalisée : Le PVD offre une vaste palette de couleurs durables et inaltérables pour les produits en titane tels que les montres, les bijoux et les composants architecturaux.

- Si votre objectif principal est la biocompatibilité : Certains revêtements PVD, tels que le Nitrure de Titane (TiN), sont biocompatibles et couramment utilisés pour revêtir les implants médicaux en titane afin d'améliorer la résistance à l'usure.

En fin de compte, combiner le PVD avec un substrat en titane vous permet d'élever un matériau déjà exceptionnel, créant un produit final avec une surface et un cœur sans compromis.

Tableau récapitulatif :

| Considération clé | Détail pour le revêtement PVD sur titane |

|---|---|

| Adhérence | Excellente ; les revêtements adhèrent directement sans couches intermédiaires. |

| Stabilité thermique | Élevée ; supporte facilement les températures du processus (~425°C / 800°F). |

| Avantages principaux | Dureté accrue, résistance à l'usure, faible friction et couleurs décoratives. |

| Applications idéales | Composants aérospatiaux, implants médicaux, outils haut de gamme et bijoux. |

Prêt à améliorer vos composants en titane ?

Chez KINTEK, nous sommes spécialisés dans l'application de revêtements PVD haute performance sur des substrats en titane pour les industries médicale, aérospatiale et manufacturière. Nos services de revêtement avancés améliorent la force inhérente et la résistance à la corrosion de vos pièces en titane, offrant une dureté de surface, une résistance à l'usure et une esthétique personnalisée supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de revêtement PVD peuvent apporter une durabilité et des performances inégalées à votre équipement de laboratoire et à vos composants critiques.

Obtenir une consultation et un devis gratuits

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée