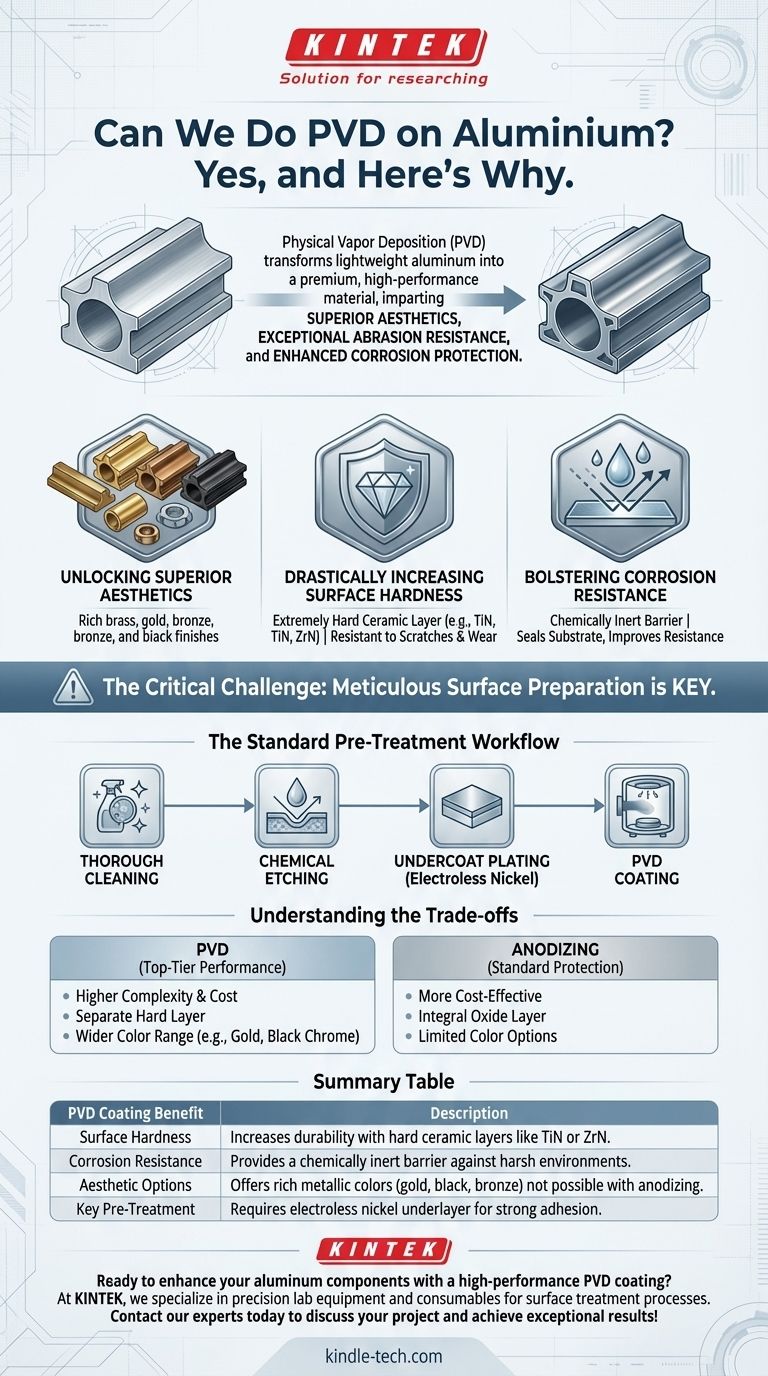

Oui, le dépôt physique en phase vapeur (PVD) est un procédé de finition très efficace pour l'aluminium. Il est fréquemment utilisé pour conférer des qualités esthétiques supérieures, une résistance exceptionnelle à l'abrasion et une protection améliorée contre la corrosion aux pièces en aluminium, transformant ainsi le métal léger en un matériau haut de gamme et performant.

Bien que l'aluminium soit un candidat idéal pour les avantages du revêtement PVD, le succès n'est pas automatique. L'ensemble du processus dépend d'une préparation de surface méticuleuse pour surmonter la couche d'oxyde naturelle de l'aluminium et assurer une liaison sans faille.

Pourquoi le PVD est un excellent choix pour l'aluminium

Le PVD ajoute un film mince à base de céramique sur la surface d'un matériau. Pour un métal relativement tendre comme l'aluminium, cet ajout offre trois avantages significatifs.

Libérer une esthétique supérieure

Le PVD permet une vaste gamme de couleurs et de finitions difficiles ou impossibles à obtenir avec d'autres procédés comme l'anodisation. Cela inclut des tons métalliques riches comme le laiton, l'or, le bronze et le noir, tous avec une finition cohérente et durable.

Cette capacité vous permet d'utiliser un aluminium léger et économique tout en obtenant l'apparence visuelle de métaux beaucoup plus lourds ou plus coûteux.

Augmenter considérablement la dureté de surface

L'aluminium est un métal tendre, ce qui le rend sensible aux rayures et à l'usure. Les revêtements PVD, généralement composés de matériaux tels que le nitrure de titane ou le nitrure de zirconium, sont exceptionnellement durs.

L'application de cette couche céramique dure augmente considérablement la durabilité de surface de la pièce en aluminium, offrant une excellente résistance aux rayures, à l'abrasion et à l'usure quotidienne.

Renforcer la résistance à la corrosion

Bien que l'aluminium forme naturellement une couche d'oxyde protectrice, il peut toujours se corroder, en particulier dans des environnements chimiques ou salins agressifs. Un revêtement PVD agit comme une barrière chimiquement inerte.

Cette barrière scelle le substrat en aluminium de l'environnement extérieur, améliorant considérablement sa résistance à la corrosion et aux attaques chimiques.

Le défi critique : Préparer la surface de l'aluminium

Vous ne pouvez pas appliquer un revêtement PVD directement sur de l'aluminium brut et vous attendre à ce qu'il dure. Le succès de l'ensemble du processus dépend d'une phase de prétraitement en plusieurs étapes conçue pour répondre à la nature unique de la surface de l'aluminium.

Comprendre la couche d'oxyde naturelle de l'aluminium

Lorsqu'il est exposé à l'air, l'aluminium forme presque instantanément une couche mince, dure et transparente d'oxyde d'aluminium. Bien que cette couche offre une certaine protection naturelle contre la corrosion, elle empêche les revêtements PVD d'adhérer correctement.

Cette couche d'oxyde passive doit être complètement et uniformément retirée avant que le processus de revêtement puisse commencer.

La nécessité d'une sous-couche

Pour assurer une liaison solide et permanente, une couche intermédiaire est presque toujours déposée sur la pièce en aluminium après le retrait de la couche d'oxyde.

Cette sous-couche, souvent du nickel chimique ou parfois du chrome, sert de fondation stable et propre. Elle crée une surface idéale pour que le film PVD subséquent adhère, garantissant que le revêtement final est durable et ne s'écaillera pas.

Le flux de travail de prétraitement standard

Un processus typique implique plusieurs étapes étroitement contrôlées :

- Nettoyage approfondi : La pièce est dégraissée et nettoyée pour éliminer toutes les huiles et contaminants de surface.

- Décapage chimique : La pièce est placée dans un bain chimique pour éliminer la couche d'oxyde d'aluminium naturelle.

- Placage de la sous-couche : Immédiatement après le décapage, la pièce est plaquée avec une sous-couche comme le nickel chimique.

- Revêtement PVD : Enfin, la pièce préparée est placée dans une chambre à vide où le revêtement PVD est appliqué sur la sous-couche de nickel.

Comprendre les compromis

Le PVD offre des performances de haut niveau, mais il est important de peser les compromis par rapport aux autres finitions courantes de l'aluminium.

Coût et complexité

Le processus en plusieurs étapes impliquant le nettoyage, le décapage, le placage et le dépôt sous vide rend le PVD nettement plus complexe et coûteux que l'anodisation standard. Le processus nécessite un équipement spécialisé et une expertise approfondie pour être exécuté correctement.

Anodisation contre PVD

L'anodisation est un processus électrochimique qui convertit la surface de l'aluminium en une couche d'oxyde d'aluminium durable. Elle fait partie intégrante de la pièce, ce n'est pas un revêtement. Le PVD, en revanche, dépose une couche de matériau distincte sur la pièce. Le PVD est généralement plus dur et offre plus d'options de couleurs, tandis que l'anodisation est généralement plus rentable.

Importance du contrôle qualité

La qualité finale de la finition PVD dépend entièrement de la qualité du prétraitement. Tout échec dans les étapes de nettoyage ou de sous-couche entraînera une mauvaise adhérence, conduisant à un écaillage ou un pelage potentiel du revêtement PVD dur. S'approvisionner auprès d'un fournisseur réputé et expérimenté est essentiel.

Faire le bon choix pour votre application

Le choix de la bonne finition dépend entièrement des objectifs spécifiques de votre projet en matière de performance, d'esthétique et de coût.

- Si votre objectif principal est une couleur rentable et une protection modérée : L'anodisation standard de type II est un excellent choix économique pour de nombreuses applications.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Le PVD offre une surface nettement plus dure et plus durable que tout type d'anodisation.

- Si votre objectif principal est d'obtenir des couleurs haut de gamme spécifiques (comme l'or ou le chrome noir) : Le PVD offre une palette de couleurs beaucoup plus large, plus vibrante et plus cohérente.

En comprenant le rôle critique de la préparation de surface, vous pouvez exploiter en toute confiance le PVD pour élever vos composants en aluminium à un nouveau niveau de performance et d'attrait esthétique.

Tableau récapitulatif :

| Avantage du revêtement PVD | Description |

|---|---|

| Dureté de surface | Augmente la durabilité avec des couches céramiques dures comme le TiN ou le ZrN. |

| Résistance à la corrosion | Fournit une barrière chimiquement inerte contre les environnements agressifs. |

| Options esthétiques | Offre des couleurs métalliques riches (or, noir, bronze) impossibles avec l'anodisation. |

| Prétraitement clé | Nécessite une sous-couche en nickel chimique pour une forte adhérence. |

Prêt à améliorer vos composants en aluminium avec un revêtement PVD haute performance ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour les procédés de traitement de surface. Notre expertise garantit que vos pièces en aluminium reçoivent le prétraitement méticuleux et le revêtement PVD avancé dont elles ont besoin pour une durabilité et une esthétique supérieures. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nous pouvons vous aider à obtenir des résultats exceptionnels !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme